活动情境观察液压试验台上各种液压元件的结构和形态以及工作过程。任务要求1.掌握各液压元件的作用和特点。图5.9液压泵的分类泵职能符号如图5.10所示。液压泵基本工作条件①形成密封容积。输出功率和输入功率之比值,称为液压泵的效率η。......

2023-06-30

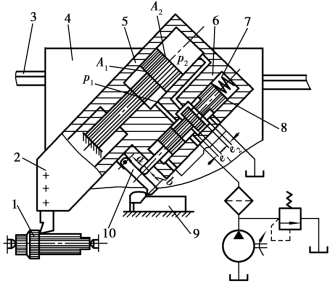

图9.12 是液压仿形刀架示意图。溜板4 可沿导轨3 纵向运动。仿形刀架2、液压缸缸体5 和伺服阀阀体6 固连成一组合体,并借助于倾斜导轨(未画出)安放在溜板上。液压缸活塞杆的端部则固连在溜板上,在液压力作用下,刀架组合体可沿倾斜导轨(与纵向进给方向成一定角度)相对于溜板作前后运动,伺服阀采用正开口双边控制滑阀。

图9.12 液压仿形刀架

1—工件;2—仿形刀架;3—导轨;4—溜板;5—缸体;6—阀体;7—弹簧;8—阀芯;9—样件;10—触销

液压仿形刀架的工作原理是:开机前,仿形刀架组合体处在最后位置,伺服阀阀芯8 在其尾部弹簧7 作用下处在最前端,阀控制开口e1=0,e2 为最大。启动液压泵后,压力油直接进入液压缸的有杆腔(面积为A1),无杆腔(面积为A2)回油到油箱,刀架组合体快速向前运动。在触销10 尚未接触样件9 时,阀芯与阀体一起运动,阀控制开口大小不变。当触销接触样件后,阀芯的运动受到限制而不再前移,阀体6 继续前移,控制开口e1 逐渐增大,e2 逐渐减小,无杆腔压力p2 逐渐增大,刀架组合体向前运动的速度随之降低。当e1 =e2 时,伺服阀处零位,两控制开口的节流压降相等,使得![]() ,液压缸停止运动(因A2=2A1)。之后,刀架组合体将跟踪阀芯运动,伺服系统处于正常工作状态。开动机床纵向进给开关,溜板带着刀架组合体纵向进给,触销沿样件表面运动,刀架上的刀具便可车削出与样件轮廓相同的工件。例如,当触销沿样件平直面运动时,伺服阀仍处零位,液压缸不动,刀具车削出平直面;当触销沿样件“爬坡”时,阀芯在触销杆作用下后退,e1 增大,e2 减小

,液压缸停止运动(因A2=2A1)。之后,刀架组合体将跟踪阀芯运动,伺服系统处于正常工作状态。开动机床纵向进给开关,溜板带着刀架组合体纵向进给,触销沿样件表面运动,刀架上的刀具便可车削出与样件轮廓相同的工件。例如,当触销沿样件平直面运动时,伺服阀仍处零位,液压缸不动,刀具车削出平直面;当触销沿样件“爬坡”时,阀芯在触销杆作用下后退,e1 增大,e2 减小![]() ,液压缸带着刀架组合体后退,刀具车削出“爬坡”面,反之,刀具将车削出“下坡”面。

,液压缸带着刀架组合体后退,刀具车削出“爬坡”面,反之,刀具将车削出“下坡”面。

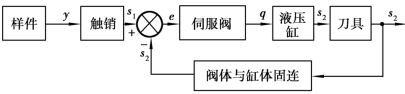

在该系统中,由于阀体与液压缸缸体连在一起,使刀具的位移量直接反馈给伺服阀,因而液压缸缸体(或刀具)将完全跟随阀芯(或触销)运动,实现仿形。系统的职能方块图如图9.13 所示。这里,触销充当了比例元件,将样件高度变化量缩小后传给阀芯,系统中没有专门的反馈元件,而采用了机械式直接反馈,反馈量与系统输出量相同。

图9.13 仿形刀架职能方块图

y—样件高度变化量(或触销顶尖位移量);s1—阀芯位移量,s1= ;s2—阀体、刀具、缸体位移量;e—阀口开启度变化量,e=s1-s2;q—伺服阀输出流量

;s2—阀体、刀具、缸体位移量;e—阀口开启度变化量,e=s1-s2;q—伺服阀输出流量

有关液压传动与控制(第2版)的文章

活动情境观察液压试验台上各种液压元件的结构和形态以及工作过程。任务要求1.掌握各液压元件的作用和特点。图5.9液压泵的分类泵职能符号如图5.10所示。液压泵基本工作条件①形成密封容积。输出功率和输入功率之比值,称为液压泵的效率η。......

2023-06-30

坯料总高350mm;采用底注式浇注系统,5道内浇道均匀地分布于环的内圆周上,铸型内的铁液可平稳上升。图3-22 L形活塞环筒形坯料砂衬金属型铸造工艺简图1—外浇道 2—石墨材料内浇道 3—冒口 4—砂衬 5—金属型 6—砂芯......

2023-07-02

通过安装在入口夹送辊的钢带长度计数器,双层剪可以自动将切头切成长度为1m的废料。图10-10 双层剪主要结构示意图图10-11 双层剪液压控制原理图2.双层剪液压回路分析双层剪的剪切动作均由液压缸带动连杆机构完成,其液压控制原理如图10-11所示。该回路的换向单元为25通径的电液换向阀,中位机能为Y型,由叠加式液控单向阀进行锁紧控制,构成保压回路,防止剪刃坠落和误动作,并利用回流节流阀进行速度控制和一定的背压控制。......

2023-06-15

现以某厂2号高炉的液压传动为例,说明无料钟炉顶液压传动系统的概貌。无料钟炉顶液压传动泵站系统如图7-13所示。液压泵长期运转,一台工作,一台备用。当主油路的压力达9.5MPa时,控制溢流阀的电磁阀4接通,使液压泵在卸荷状态下运转。当压力达到10.5MPa或下降到6MPa时,液压泵就自动停泵并发出信号,过高的压力说明控制电磁阀和溢流阀失灵,过低的压力说明管路破裂大量漏油。......

2023-06-15

图9-16 精轧机AGC液压调整系统组成2.精轧机AGC液压系统精轧机AGC液压调整系统由两个双动作液压缸与机架组成,如图9-16所示。AGC液压缸传动侧和操作侧分别采用单独的位置控制系统,两套位置控制系统之间又有同步控制。一般热轧精轧机组具有7架连轧机,每两个机架间设置一个活套,采用伺服阀驱动的液压活套控制系统。套量控制与轧机主传动速度控制系统的关系密切。活套张力控制是以活套位置为反馈信号的机架间带钢控制系统。......

2023-06-15

图8-21 板坯连铸结晶器水口结构图8-22 结晶器宽面压紧力调整宽面压紧力调整液压控制回路 结晶器宽面压紧力调整液压控制回路如图8-23所示。图8-23 结晶器宽面压紧力调整液压控制回路1、2—电磁减压阀 3、4—电磁阀 5—减压阀在线调宽时,电磁阀4断电关闭回油,电磁阀3处于右侧工位,液压油通过电磁阀3经过电磁减压阀1、2分别进入上部和下部夹紧液压缸。为了确保正常生产过程中结晶器锁紧,顶升液压缸需始终泄压。......

2023-06-15

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2023-06-15

相关推荐