铸件收缩率的大小随合金种类及铸件的结构、尺寸、形状而不同。通常,灰铸铁的收缩率为0.5%~1.0%,铸钢的收缩率为1.3%~2.0%,有色合金的收缩率为1.0%~1.5%。上述各项工艺参数的具体数值可查阅相关手册。......

2023-06-24

液压系统参数主要是由执行元件的工作参数确定的。因此,初步确定液压系统参数实际上是确定执行元件的主要参数。

(1)系统工作压力p 的确定

由于主机的性能和使用场合不同,液压系统的工作压力也不尽相同。系统的工作压力是在设计液压系统时,由设计者自行选定的。系统工作压力选得越低,执行元件的容量越大,即尺寸大、重量重,系统所需的流量也大,但对液压元件的制造精度与密封要求较低。系统工作压力选得越高,则与上相反。因此,系统工作压力的选择取决于尺寸、成本、使用可靠性等多方面因素,一般可参考现有的同类液压系统来初步确定系统工作压力。目前常用液压设备的工作压力见表8.2。若执行元件为液压缸,系统工作压力的确定还可参考第三章第二节内容。应该指出,随着液压技术水平的提高,就目前的材质和生产水平看,液压系统的工作压力有向高压化发展的趋势。有资料表明,低压系统的价格要比高压系统的价格高出50% ~200%,因此,系统工作压力向高压化发展也符合技术经济的要求。

表8.2 常用液压设备工作压力

(2)执行元件主要结构参数的确定

这里主要确定液压缸的有效工作面积、活塞直径和活塞杆直径,确定液压马达的每转排量。这些结构参数的确定也是确定液压系统流量和功率的前提。

1)执行元件为液压缸

液压缸的有效工作面积A 由负载条件确定,即

式中 Fmax——液压缸的最大外负载,由式(8.1)确定;

p——液压缸的工作压力,即进油腔压力;

pB——液压缸回油腔压力,即背压,可参考表8.3 选取;

c——液压缸两腔有效工作面积之比,c≤1,可根据液压缸往返运动速度或其他给定条件确定;

ηgJ——液压缸的机械效率。

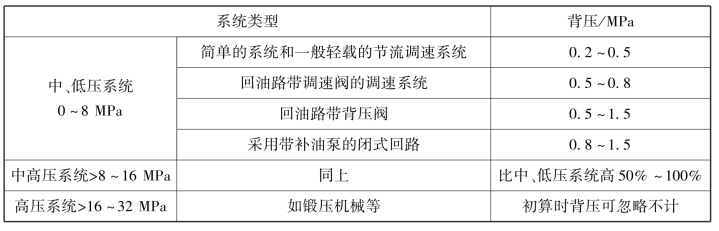

表8.3 执行元件背压的估计值

当工作速度很低时,按式(8.5)计算出的有效工作面积不一定能满足最低稳定工作速度的要求,还需按最低稳定工作速度来验算,即有效工作面积应满足下式:

式中 qFmin——流量阀最小稳定流量,由产品样本查取;

vmin——主机要求的液压缸最低稳定工作速度。

如果验算结果不满足要求,应由式(8.6)来确定液压缸有效工作面积,然后回头调整系统工作压力p。

求得有效工作面积后,根据液压缸的不同结构形式,不难求出活塞和活塞杆直径,见3.2节,此处不再赘述。

2)执行元件为液压马达

液压马达的每转排量V 由负载条件确定,即

式中 Mmax——液压马达的最大外负载力矩,由式(8.4)确定;

p——液压马达的工作压力,即进油压力;

pB——液压马达回油腔压力,即背压,可参考表8.3 选取;

ηmJ——液压马达的机械效率。

必要时,也需按最低转速进行验算,即每转排量应满足下式:

式中 qFmin——流量阀最小稳定流量,由产品样本查取;

nmin——主机要求的液压马达最低转速。

(3)绘制执行元件工况图

这里的主要目的是要明确系统在整个工作循环的各阶段中流量、功率和压力的变化情况,为确定系统的动力源提供依据。

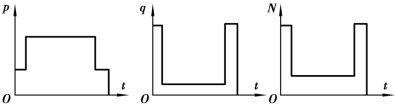

执行元件工况图包括压力循环图(p-t)或(p-s)、流量循环图(q-t)或(q-s)和功率循环图(P-t)或(P-s)。其作法是:

①利用负载循环图,根据负载、压力和有效工作面积(或每转排量)的关系,求出各阶段的压力值,即可作出压力循环图。

②利用速度循环图,根据速度、流量和有效工作面积(或每转排量)的关系,求出各阶段的流量值,即可作出流量循环图。若同时有多个执行元件工作,应将各执行元件在同一时刻的流量叠加,作出总流量循环图。

③根据压力循环图和流量循环图,利用公式P=p·q,可求出各阶段的功率值,即可作出功率循环图。前述组合机床动力滑台液压缸的工况图如图8.3 所示。

图8.3 组合机床动力滑台液压缸工况图

执行元件工况图具有如下用途:

①通过工况图可以找出最大压力、最大流量、最大功率点,它们是选择液压泵、电动机和控制阀的依据。

②对系统的动力配置有指导意义。例如,在流量循环图中,若各阶段流量相差很大,并且在各流量下的工作时间也较长,则该系统不宜采用单定量泵供油,应考虑采用“一大一小”的双泵供油或采用限压式变量泵供油。

③可用来评定工作循环中各阶段所定工作参数的合理性。例如,在功率循环图上,若各阶段功率相差太大,说明在设计依据中所定的速度参数不太合理。在工艺条件允许的情况下,适当调整各阶段的速度,使系统在各阶段所需的功率趋于均匀,可提高系统的效率。

有关液压传动与控制(第2版)的文章

铸件收缩率的大小随合金种类及铸件的结构、尺寸、形状而不同。通常,灰铸铁的收缩率为0.5%~1.0%,铸钢的收缩率为1.3%~2.0%,有色合金的收缩率为1.0%~1.5%。上述各项工艺参数的具体数值可查阅相关手册。......

2023-06-24

拟定液压系统原理图是整个设计工作最关键的步骤,它对系统的性能以及设计方案的经济性、合理性都具有决定性的影响。在拟定液压系统原理图时,一般可按以下步骤进行:确定执行元件的类型执行元件的类型可以根据主机工作部件所要求的运动形式来确定。调速方案一旦确定,液压泵的类型也就基本确定了,而系统中换向、卸荷、压力控制等回路都与泵的类型有关,故这些回路也就大致明确了。......

2023-06-18

感应加热工艺参数的确定步骤包括:淬火硬化深度与频率的确定、加热功率的确定、比功率的选择、加热时间或连续淬火移动速度的确定、感应加热温度的确定、冷却介质与冷却时间的确定、回火规范的确定。表2-33 相邻淬硬区域之间最小间距2.电流频率感应加热的电参数确定主要是频率和电流、电压的选择。当工件的淬火面积大于感应设备的同时加热淬火的最大面积时,应采用连续加热淬火法。......

2023-06-24

装钢机进退由1台带编码器的变频电动机经减速机带动传动齿轮箱,使装料托杆运动,完成装料需求,并与先行板坯保持50mm的间隙。出钢机的升降由4支液压缸并联驱动托辊摇臂拉杆来完成。出钢机进退由2台带编码器的变频电动机经减速机带动传动齿轮箱,使出料托杆运行,完成出料需求。......

2023-06-15

额定压力 液压马达在正常工作条件下,按标准规定连续运转的最高输入压力称为液压马达的额定压力。排量可调节的液压马达称为变量马达,排量为常数的液压马达则称为定量马达。液压马达的排量只取决于密封容积的几何尺寸。容积损失是指液压马达流量上的损失。液压马达的实际输入流量总是大于其理论流量,其主要原因是由于液压马达内部高压腔的泄漏。设转矩损失为ΔT,则液压马达的机械效率为液压马达的功率1)输出功率Po。......

2023-06-15

部件或段件(分部件)的对接状态是指该部件或段件进入对接时所处的技术状态。表7-6影响对接状态的因素续表厂内分工:一般视工作量平衡、厂房面积、设备配置及利用率、工种分工、工作习惯和经验、有利于降低成本、缩短制造周期等因素而定。......

2023-07-18

YA32-315 型液压机液压系统工作原理如图7.5 所示,该系统由一高压泵供油,控制油路的压力油则由一低压泵提供。图7.5YA32-315 四柱式万能液压机液压系统图在主液压缸活塞尚未接触工件的初始阶段,主液压缸活塞在自重作用下快速下行,而液压泵的流量小,所以液压机顶部的充液筒20中的油液经液控单向阀19 也流入液压缸上腔。此时顶出液压缸下腔的油经节流阀5 及背压阀3 回油箱。......

2023-06-18

2)液压系统生产运行过程中,要注意油质的变化状况,定期进行取样化验,若发现油质不符合使用要求,要进行净化处理或更换新油液。3)液压系统油液的工作温度不得过高,机床类液压系统,油液的工作温度不应超过60℃,一般控制在35~55℃范围内。其他行业的液压系统,油液温度按使用说明书要求的范围进行控制,超过允许的温度使用范围,应检查原因并采取相应对策。11)高压软管、密封件的使用期限,应根据具体的液压设备而定。......

2023-06-22

相关推荐