液压伺服系统由以下基本元件组成:1)输入元件——将给定值加于系统的输入端的元件。本章介绍液压伺服系统设计和校正的基本方法。由于在液压伺服系统中,泵、伺服阀及执行元件的参数设计是互相耦合的,所以通常又把泵、伺服阀及执行元件合在一起称为液压伺服系统的动力元件。位置控制、速度控制、力控制三类液压伺服系统一般的设计步骤如下:1)明确设计要求。7)校核精度和性能指标,选择校正方式及设计校正元件。......

2023-06-15

液压机是一种用静压来完成板料的冲压,金属冷挤压、塑料制品的压制的机械,在许多工业部门得到广泛的应用。

(1)工作特点及对液压系统的要求

液压机液压系统的工作特征是以压力变换为主,这类机构在其工作循环中,除了一般的对速度要求外,往往需要加压、保压、延时及泄压等压力变换,其负载特点视不同工作情况而异,通常要求液压系统在加压时,压力能缓慢或急剧升高,产生很大的推力,空程时速度大、压力低。

这种液压系统通常应满足如下要求:

①为完成一般的压制工艺,要求主液压缸驱动上滑块能实现“快速下行→慢速加压→保压延时→快速返回→压力停止”的工作循环;要求顶出缸驱动下滑块能实现“向上顶出→停留→向下退回→原位停止”的动作循环。

②液压系统中的压力要能经常变换和调节,并能产生较大的压力(吨位),以满足工作需要。

③空程与压制时,其速度与压力相差甚大,为合理利用功率,满足低压快速行程和高压慢速行程的要求,系统多采用高低压泵组或恒功率变量泵供油系统。

(2)YA32-315 型液压机液压系统工作原理

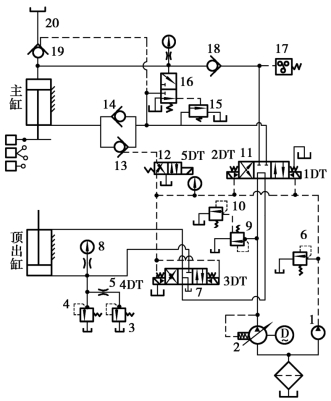

如图7.5 所示,该系统由一高压泵供油,控制油路的压力油则由一低压泵提供。

1)主液压缸快速下行

电磁铁1DT 和5DT 通电。在控制油路中:压力油从泵1→阀12 右位→单向阀13 打开;主油路:液压泵2→阀11 右位→阀18→主缸上腔,主缸下腔的油经单向阀13→阀11 右位→阀7 中位→油箱。

图7.5 YA32-315 四柱式万能液压机液压系统图

在主液压缸活塞尚未接触工件的初始阶段,主液压缸活塞在自重作用下快速下行,而液压泵的流量小,所以液压机顶部的充液筒20中的油液经液控单向阀19 也流入液压缸上腔。

2)慢速加压

当主液压缸活塞接触工件时,这时液压缸上腔压力升高、液控单向阀19 关闭,加压速度由液压泵的流量决定。同时,液压缸挡铁压下行程开关XK2,使电磁铁5DT 断电,液控单向阀13 关闭,回油经过单向阀14。

3)保压延时

当主缸上腔的油压达到要求的数值时,由压力继电器17 发讯号,使电磁铁1DT 断电,换向阀11 处于中位,这时泵2 缸荷,保压时间由时间继电器控制。

4)泄压回程

保压结束后,时间继电器发讯号(定程成形,挡铁压下行程开关XK3 发讯号),使电磁铁2DT 通电,主液压缸接通回程油路。但回程开始时,保压刚结束,主液压缸上腔油压很高,缸上腔的高压油使行程阀16 换向,接通阀15,这时泄压油路为:泵2→阀11 左位→液控单向阀19 打开。同时,泵2→阀11 左位→阀16→泄荷阀15→油箱。泵2 在卸压阀15 的阻尼下低负荷运转。主缸上腔有少量的油液经液控单向阀19→充液筒20。当主液压缸上腔卸压后,换向阀16 处于下位,泄荷阀15 关闭。这时主油路为:泵2→阀11 左位→液控单向阀13→主缸下腔,主缸活塞回程,主油缸上腔的油经液控单向阀19 回充液筒20。

5)回程停止

当液压缸活塞上升至预定高度,挡铁压下行程开关XK1,使电磁铁2DT 断电,阀11 处于中位,主液压缸上下腔油液被封闭,这时主液压缸停止不动,液压泵在较低的压力下卸荷。由于在回路中装有液控单向阀13 和背压阀14,以封闭主液压缸上腔的油液而起平衡作用,故可保证主液压缸活塞能可靠地停留在任意位置。

6)顶出液压缸顶出和退回

①当4DT 通电,泵2 的压力油→阀11 中位→阀7 左位→顶出液压缸下腔,顶出液压缸上腔的油经阀7 左位回油箱。为了防止大量的油液经背压阀3 流回油箱,设置节流阀5,保证了下腔顶出时有足够的液压力。阀4 为安全阀。

②当电磁铁4DT 断电,3DT 通电,泵2 油经阀11 中位到阀7 右位进入顶出腔上腔,使顶出缸退回,当退回到位后,3DT 断电,顶出缸退回停止,此时泵2 卸荷。

③当液压机做薄板拉伸动作时,顶出缸停止在顶出位置上,这时顶出缸下腔油液被换向阀7 封闭,当主液压缸活塞下压时,顶出缸被迫随之下行。此时顶出液压缸下腔的油经节流阀5 及背压阀3 回油箱。

(3)液压系统的特点

①本系统属高压、大流量、大功率系统,因此要求合理运用功率,密封性要高,工作安全可靠,它采用了远程调压阀10 来调节溢流阀9 的安全压力,采用变量泵供油,充液筒自重充油,以实现主液压缸低压快速行程,既满足了工作循环要求,又使泵的功率最小。

②该系统采用预泄换向阀16,使换向平稳,同时减小了由加压状态高压转变为上升回程中零压的压力的剧烈波动,冲击和噪声。

③本系统采用小流量辅助泵供给低压控制油路,不受高压主油路的干扰,工作可靠。

有关液压传动与控制(第2版)的文章

液压伺服系统由以下基本元件组成:1)输入元件——将给定值加于系统的输入端的元件。本章介绍液压伺服系统设计和校正的基本方法。由于在液压伺服系统中,泵、伺服阀及执行元件的参数设计是互相耦合的,所以通常又把泵、伺服阀及执行元件合在一起称为液压伺服系统的动力元件。位置控制、速度控制、力控制三类液压伺服系统一般的设计步骤如下:1)明确设计要求。7)校核精度和性能指标,选择校正方式及设计校正元件。......

2023-06-15

图1-2-52液压机结构图2.基本操作操作前准备工作电动泵电源电压应与本电动泵额定电压相符。超高压液压泵与液压压接钳各部的连接应可靠,机体无变形及裂缝。安全保护罩应弃权牢固。压接结束时应将换向阀手柄置于中位,使活塞复位,关闭发动机或电源。操作过程中如发生故障或异常时,必须先将液压系统卸压使压接钳活塞复位,再停机,经检修并确认故障或异常已排除的情况下方能重新开机使用。清洁液压导线接机其他部分,清理工作环境。......

2023-07-01

为控制活塞因自重快速下降,在回油路上串入单向节流阀3。假如没有单向节流阀3,活塞由于自重而加速下降,液压缸上腔供油不足,进油路上压力消失,外控平衡阀因控制油路失压而关闭,阀关闭后控制油路又重新建立压力,阀再次打开。图6-15所示为使用专用平衡阀形成的平衡回路。图6-13 使用蓄能器保压回路1—变量泵 2—换向阀 3—液控单向阀 4—单向节流阀 5—重锤式蓄能器......

2023-06-15

1)定量泵-蓄能器-自动卸荷阀组成的液压能源装置如图12-6所示。恒压变量泵液压能源适用于高压和大功率的系统,既可用于流量变化大的系统,也可用于间歇工作的系统。图12-8 能源参数选择2)液压能源输出压力等于或略大于伺服阀供油压力ps。压力损失Δp及其他环节的漏损量qc的确定方法与普通传动系统相同。......

2023-06-15

拟定液压系统原理图是整个设计工作最关键的步骤,它对系统的性能以及设计方案的经济性、合理性都具有决定性的影响。在拟定液压系统原理图时,一般可按以下步骤进行:确定执行元件的类型执行元件的类型可以根据主机工作部件所要求的运动形式来确定。调速方案一旦确定,液压泵的类型也就基本确定了,而系统中换向、卸荷、压力控制等回路都与泵的类型有关,故这些回路也就大致明确了。......

2023-06-18

2)液压系统生产运行过程中,要注意油质的变化状况,定期进行取样化验,若发现油质不符合使用要求,要进行净化处理或更换新油液。3)液压系统油液的工作温度不得过高,机床类液压系统,油液的工作温度不应超过60℃,一般控制在35~55℃范围内。其他行业的液压系统,油液温度按使用说明书要求的范围进行控制,超过允许的温度使用范围,应检查原因并采取相应对策。11)高压软管、密封件的使用期限,应根据具体的液压设备而定。......

2023-06-22

图6-3典型的符号化的液压系统图液压驱动是由高精度的缸体和活塞一起完成的。目前高效专用设备和自动线大多采用液压驱动,因此配合作业的机器人可直接使用主设备的动力源。隔板用来防止液压油短路,通过一对由消隙齿轮带动的电位器和一个解算器给出转子的位置信息。......

2023-06-26

在液压系统设计计算结束后,需对所设计的系统技术性能进行验算,判断设计质量,以便调整设计参数及方案。其目的在于较准确地确定液压泵的工作压力,为较准确地调节有关液压元件提供依据,以保证系统的工作性能。式和式的结果将作为系统压力调节和选择液压泵的依据。液压系统的发热及温升验算系统工作时的各种能量损失最终都转化为热量,使系统的油温升高。......

2023-06-18

相关推荐