液压伺服系统由以下基本元件组成:1)输入元件——将给定值加于系统的输入端的元件。本章介绍液压伺服系统设计和校正的基本方法。由于在液压伺服系统中,泵、伺服阀及执行元件的参数设计是互相耦合的,所以通常又把泵、伺服阀及执行元件合在一起称为液压伺服系统的动力元件。位置控制、速度控制、力控制三类液压伺服系统一般的设计步骤如下:1)明确设计要求。7)校核精度和性能指标,选择校正方式及设计校正元件。......

2025-09-29

(1)概述

塑料注射成型机能将颗粒状的塑料加热熔化成流动状态,以快速高压注入模腔,并保压一定时间,经冷却后成型为塑料制品。注射机主要由合模系统、注塑系统、液压控制系统、电气控制系统、安全保护系统、加热冷却系统、润滑系统、监测系统及供料系统等组成。

1)合模系统

合模系统的作用是固定模具,使动模板作闭模、锁模和开模运动。4 根拉杆和螺母把前、后模板联成整体框架。后模板上固定合模液压缸,动模板装在前、后模板之间,注塑模动模装在动模板上,定模装在前模板上。合模液压缸驱动动模,以拉杆为导向柱作闭模。模具闭合后,液压缸产生额定合模力锁紧模具。动模板后侧装有顶出装置。

2)注射系统

注射系统主要由注射座、塑化装置、注射装置等组成。注射座在液压缸驱动下整体沿机身前后移动,使注射喷嘴与模具接触或脱离。在注射座上固定塑化装置、注射装置、料斗等。

3)塑化装置

塑化是把固体高分子物料在料筒中加热、压实、混合,成为温度均化、黏度均化、密度均化、组分均化的熔融流态。螺杆式注塑机是在加热的料筒中旋转螺杆,依靠摩擦、剪切作用使物料塑化。

4)注射装置

注射装置由注射液压缸及喷嘴组成。液压缸产生注射推力,推动螺杆向塑化熔体施压,由喷嘴射入模腔,并在此压力下保压,使模腔中的熔体冷却、补缩、增密。

(2)注塑机液压控制系统必须满足的要求

①液压控制系统必须严格按控制程序工作。液压系统与电气系统、自动仪表系统按注塑工艺要求组成完善的工作程序和循环周期。各液压元件必须按规定程序操纵执行元件完成规定动作。

②在每一个循环周期中,液压系统应按各工序要求调节压力和流量,以满足在执行每一程序时执行元件对压力、速度的具体要求。

③注塑机液压系统的输出功率是定值,但执行每一个程序时所需实际功率不同。注射时所需功率最大,其次是保压、塑化和启闭模。注射功率超过平均功率很多,但该程序所需时间很短,因此系统必须具有瞬时超载功能。

④合模机构必须对人身和模具安全进行保护。在合模之前,安全门处于开启状态,不允许进行合模操作。保护装置和系统动作灵活、安全可靠,并有机-电-液-光多路联锁,防止误动作。

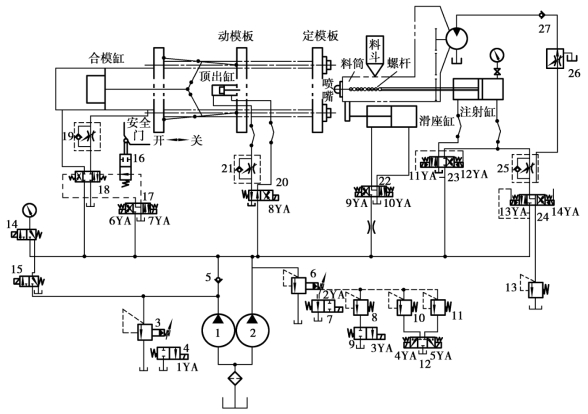

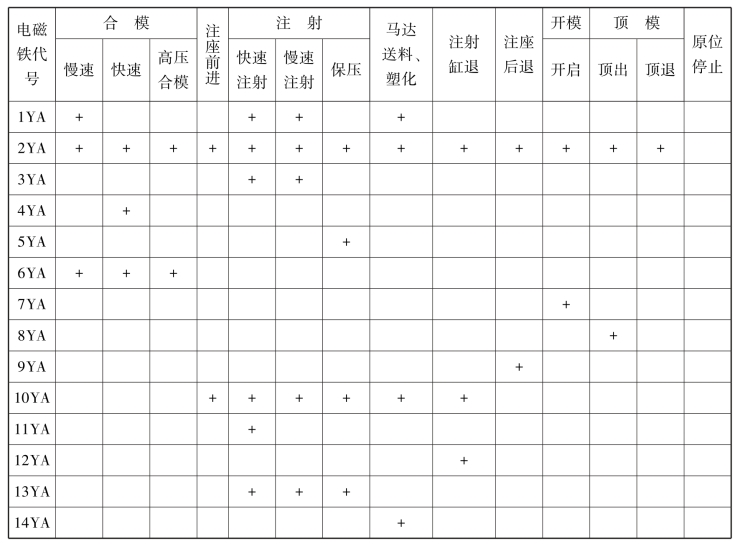

(3)SZ-250A 型注射机液压系统工作原理

图7.3 所示为SZ-250A 型注射机液压系统图,电磁铁动作顺序见表7.2。该注射机采用了液压-机械式合模机构。具有较高的强度和刚度,并具有自锁和力放大作用,易于实现高速及平稳变速,能耗小的特点。

图7.3 SZ-250A 型塑料注射机液压系统原理图

表7.2 SZ-250A 型注射机电磁铁动作顺序表

该系统采用双联叶片泵做动力源。大流量泵1 的流量为q1,压力由溢流阀3 调节;小流量泵2 的流量为q2,压力由溢流阀6 以及远程调压阀8、10、11 调节。两泵都有卸荷回路。该机一个工作循环含14 个工作程序。具体工作情况如下。

关闭安全门:行程换向阀16 复位如图示位置,接通电磁先导换向阀17 出口与液动换向阀18 的控制回路。安全门到位,行程开关发出信号,使电气控制系统接通电源。

启动液压泵:启动液压泵,双联叶片泵运转。由于1YA、2YA 断电,先导溢流阀3、6 的远程控制口与油箱连通,泵1、2 空负荷运转。

1)快速合模

启动合模按钮,1YA、2YA、6YA 通电,泵1、泵2 向系统供油,先导阀17 换至左位,并使液动阀18 换至右位,压力油经阀18 至合模缸无杆腔,活塞向右快速移动,使动模合模。此时,两泵共同供油,系统压力由溢流阀6 控制。

2)慢速合模

动模快速移动到位,压下行程开关,1YA 断电,2YA、4YA、6YA 得电,泵1 经溢流阀3 卸荷,泵2 向系统供油,变为慢速合模,压力由远程调压阀11 控制。(https://www.chuimin.cn)

3)保压、锁模

合模后,4YA 断电,系统压力由溢流阀6 控制保压、锁模,泵2 向系统供油保压,过剩流量经溢流阀6 溢流。

4)滑座前进

合模、锁模后,6YA 断电,2YA、10YA 通电,泵2 供油。经阀22 右位通路向滑座缸无杆腔供油,滑座前进,驱动注射喷嘴与定模注射孔贴紧。

5)快速注射

1YA、2YA、3YA、10YA、11YA、13YA 通电,阀22、23、24 换向,泵1、泵2 共同向系统供油、滑座缸保持喷嘴与模具注射孔贴紧,注射缸右腔进油,推动螺杆快速移动。压力由远程调压阀8 控制。

6)慢速注射

1YA、2YA、3YA、10YA、11YA、13YA 保持通电,11YA 断电,泵1、泵2 向系统注射缸供油,注射速度由单向节流阀25 调节,系统压力由远程调压阀8 控制。此时注射缸推动螺杆,将料筒前端的熔融体注入模腔。

7)注射缸保压

注射完毕,1YA、3YA 断电,5YA 通电,10YA、13YA 保持通电,泵1 卸荷,泵2 供油经阀24、25 向注射缸补油、保压,由注射缸对模腔内熔料保持一定压力以进行补缩、增密并固化。保压压力由远程调压阀10 控制。

8)液压马达送料、塑化

保压完毕,13YA 断电,模腔内制品进行冷却,1YA、2YA、10YA、14YA 通电,泵1、泵2 供油经阀24 右位通道和溢流节流阀26、单向阀27 进入液压马达,螺杆在液压马达驱动下转动,将料斗加入的物料塑化并推向螺杆前端室内。螺杆转动推进物料塑化时,在物料反力作用下同时后退,注射缸活塞后退,无杆腔在背压阀13 调整压力下排油,有杆腔经阀23 中位补油。待螺杆后退达到预定位置时,螺杆停止转动,准备下一次注射。与此同时模腔内制品已冷却成型。

9)注射缸退回

2YA、10YA、12YA 通电。此时泵2 供油,滑座缸仍使喷嘴与模具贴紧,注射缸有杆腔进油,注射缸活塞后退,直至原位。

10)滑座后退

注射缸退回原位,行程开关发出信号,10YA、11YA 断电,9YA 通电,泵2 经阀22 左位通路向滑座缸有杆腔供油,滑座后退到原位,喷嘴与模具注射口脱开。

11)模具开启

2YA、7YA 通电,9YA 断电,泵1 卸荷,泵2 经阀18 左位通路经单向节流阀19 至合模缸有杆腔供油,动模开启至左端终位。

12)顶出缸活塞杆顶出

2YA、8YA 通电,泵2 工作供油经阀20 右位、单向节流阀21 至顶出缸无杆腔,顶出制品。

13)顶出缸活塞杆退回

2YA 通电,8YA 断电,泵2 供油以阀20 左位至顶出缸无杆腔,活塞杆退回原位。

14)原位停上

顶出缸活塞杆退回原位后,所有电磁铁断电。系统处于空负载运转,等待下一工作循环工作指令。

(4)系统特点

①该系统动力源采用双联叶片泵组,两泵压力各有溢流阀调整,各自有卸荷回路。

②液压系统采用流量不等的两泵供油,按不同工序配以节流阀或调速阀进行调节。

③安全门装置实现了液压系统的联锁。

相关文章

液压伺服系统由以下基本元件组成:1)输入元件——将给定值加于系统的输入端的元件。本章介绍液压伺服系统设计和校正的基本方法。由于在液压伺服系统中,泵、伺服阀及执行元件的参数设计是互相耦合的,所以通常又把泵、伺服阀及执行元件合在一起称为液压伺服系统的动力元件。位置控制、速度控制、力控制三类液压伺服系统一般的设计步骤如下:1)明确设计要求。7)校核精度和性能指标,选择校正方式及设计校正元件。......

2025-09-29

2)性能分析当溢流阀稳定工作时,作用在滑阀上的力是平衡的,在不考虑阀芯的自重和摩擦的情况下,阀芯受力的平衡方程式为:式中p——作用在阀芯上的液压力;Fs——弹簧作用力;A——阀芯截面积;K——调压弹簧的刚度;x0——弹簧的预压缩量;Δx——弹簧的附加压缩量。图4.32为溢流阀的图形符号。图4.34 所示为Y1 型溢流阀结构,这种阀是一些液压系统中普遍使用的形式。Y 型溢流阀的最大调整压力为6.3 MPa。......

2025-09-29

为控制活塞因自重快速下降,在回油路上串入单向节流阀3。假如没有单向节流阀3,活塞由于自重而加速下降,液压缸上腔供油不足,进油路上压力消失,外控平衡阀因控制油路失压而关闭,阀关闭后控制油路又重新建立压力,阀再次打开。图6-15所示为使用专用平衡阀形成的平衡回路。图6-13 使用蓄能器保压回路1—变量泵 2—换向阀 3—液控单向阀 4—单向节流阀 5—重锤式蓄能器......

2025-09-29

由上述分析可知:某硅钢片厂跑偏控制EPC系统可以简化成一个三阶系统。上面从理论上分析了现有EPC系统及改造后EPC系统的动态特性,并实测了CP机组和CW机组的频宽,现将结果综合列在表12-3中。表12-3 EPC系统的性能参数由表12-3可以看出:1)增大活塞有效面积和卷重后,系统的开环放大系数k将降低,快速性和卷取精度都受影响。......

2025-09-29

森吉米尔二十辊冷轧机具有一套完整的轧辊调整系统,以保证得到正确的板型和板厚。森吉米尔轧机轧辊布置如图11-7所示。工作辊的压下和提升是根据液压马达的旋转方向来决定的。......

2025-09-29

1)定量泵-蓄能器-自动卸荷阀组成的液压能源装置如图12-6所示。恒压变量泵液压能源适用于高压和大功率的系统,既可用于流量变化大的系统,也可用于间歇工作的系统。图12-8 能源参数选择2)液压能源输出压力等于或略大于伺服阀供油压力ps。压力损失Δp及其他环节的漏损量qc的确定方法与普通传动系统相同。......

2025-09-29

它取决于液压泵的几何尺寸,又称几何排量。液压泵的实际流量和理论流量之比称为容积效率ηbv,即式中,ηbv 为小于1 的数字,表示液压泵的内在质量的一个重要指标。液压泵的额定压力是指泵在正常工作条件下,按试验标准规定能连续运转的最高压力,它反映了泵的能力。泵的额定压力,受泵本身的零件结构强度和泄漏所限制,主要受泄漏限制。液压泵的总效率为泵的机械效率和泵的容积效率之乘积。......

2025-09-29

图8-9 大包加盖装置结构图2.大包包盖液压控制原理大包加盖及液压缸驱动旋转原理如图8-10所示。包盖升降使用电磁换向阀1控制,使用双单向节流阀3实现回油节流调速,控制和调节液压缸动作速度。平衡阀2的另外一个功能就是在软管发生爆裂时,阀芯及时关闭油路,使包盖停止动作,以防止包盖失控。......

2025-09-29

相关推荐