弹簧3的弹簧力较小,用于在比例电磁铁输出推力为零时克服摩擦力,确保阀芯关闭。与输入电信号成比例的电磁力与阀座孔口处的轴向液压力相平衡。压力反馈先导式比例减压阀级间动压反馈原理和前述溢流阀的相同。如本章4.2节所述,传统先导式压力阀的先导阀控制的是主阀上腔压力,先导阀所受弹簧力和主阀上腔的压力相平衡。控制特性一般有占总调节范围20%左右的零位死区,这是所有单向调节电液比例阀的共同特点。......

2023-06-15

(1)普通单向阀

单向阀的作用是只允许液流在管道内沿一个方向流动,反向则不通。

1)结构特点及工作原理

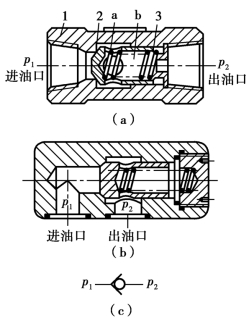

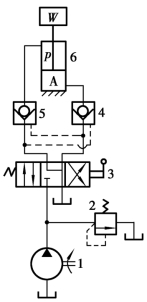

单向阀的结构简单,如图4.1 所示,主要由阀体、阀芯和弹簧等零件组成。阀芯一般有钢球式和锥形式两种。钢球式阀芯构造简单,但密封性及工作平稳性不如锥形式好。单向阀按其结构分为直通式和直角式两种。

图4.1(a)是直通式单向阀。当压力油从进油口引入后,推动阀芯2 右移压缩弹簧3,油液经阀芯上的4 个径向孔a 和内孔b 从出油口流出。当液体反向流动时,液压力与弹簧力方向一致,将阀芯紧紧压在阀体1 的阀座上,使液流不能通过。直通式单向阀的阀芯被顶开后,油液始终从弹簧孔中流出,易产生振动和噪声,增大了液流阻力损失。

图4.1(b)是直角式单向阀。当压力油顶开阀芯后,油液不经过阀芯的中心孔直接流向出油口,使油液受到的阻力小,工作平稳。

单向阀中的弹簧主要是用来克服阀芯的摩擦阻力和惯性力以保证阀芯复位,所以弹簧较软。一般它的开启压力为(0.35 ~0.5)×105 Pa,全流量压力损失为(1 ~3)×105 Pa。

图4.1(c)为单向阀的图形符号。

图4.1 单向阀

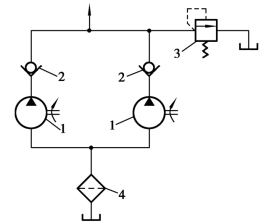

图4.2 单向阀用于双泵系统

2)单向阀的应用

单向阀一般用于双泵系统。如图4.2 所示,两台液压泵轮流工作向系统供油。在这种系统中,必须在泵的出口管路上串联一个单向阀,以防止工作泵输出的压力油倒流向备用泵。

单向阀也可作背压阀用。把单向阀串联在液压缸的回油管路上,如图4.3 所示,使回油路上保持一定的背压力,增加工作机构的运动平稳性。用单向阀作背压阀时,应换上较硬的弹簧,使回油背压力为(2 ~6)×105 Pa。

图4.3 单向阀用作背压阀

1—背压阀

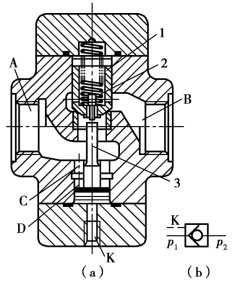

图4.4 液控单向阀

1—单向阀;2—卸载阀芯;3—控制活塞

(2)液控单向阀

1)结构特点及工作原理

液控单向阀的结构如图4.4 所示,它主要由阀体、单向阀芯、卸载小阀芯及控制活塞组成。其结构特点比直角式单向阀多一个控制油口K,控制活塞和卸载阀芯。

当控制油口不通入压力油时,其作用与普通单向阀相同,即油液从A 腔进入,打开单向阀从B 腔流出。当油液反向流动时,单向阀关闭,油液则不能通过。如果从K 口引入控制压力油时,则控制活塞在油压力作用下向上移动,顶开卸载阀芯,使主油路卸压,然后再顶开单向阀,使A 和B 腔形成通路,实现油液的反向流动。

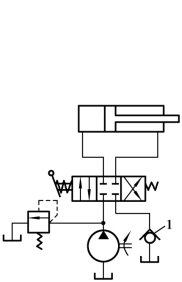

图4.5 双路油压自锁装置

1—液压泵;2—溢流阀;3—手动换向阀;4、5—液控单向阀;6—液压缸

由图可看出,D 腔通过C 孔与A 腔相通,在油液反向流动时,A 腔只能通回油箱或处于零压状态。若A 腔处于高压或背压较大时,控制油液可能推不开控制活塞而不能实现油液的反向流动。为解决这一问题,可将C 孔堵住,在D 腔开泄油孔将油液单独引回油箱,这种液控单向阀称为外泄式液控单向阀。采用外部泄油的液控单向阀用于回油管路有较高背压的情况,内部泄油的液控单向阀用于回油管路没有背压的情况。

卸载小阀芯的作用是使主油路卸压,这样可以减小控制压力,使控制压力油的压力为主油路工作压力的40%左右。因此,这种液控单向阀可用于压力较高的液压系统中。图4. 4(b)为液控单向阀的图形符号。

2)液控单向阀的应用

液控单向阀用于液压缸的锁紧,如图4.5 所示。液控单向阀安装在换向阀与液压缸之间,阀4 的控制油路接在阀5 的进油路上,阀5 的控制油路接在阀4 的进油路上。当压力油从阀4 进入液压缸下腔时,通过控制油路把阀5 打开,液压缸上腔的回油经阀5 流回油箱,活塞上升。同理,当压力油从阀5 进入液压缸上腔时,液压缸下腔回油经阀4 流回油箱,活塞下降。当换向阀处于中间位置时,两液控单向阀的进油口均与油箱相通而失去压力,单向阀迅速关闭,液压缸活塞可以被锁紧在任意位置上。其锁紧精度仅受液压缸内泄漏的影响,锁紧精度很高。液压汽车起重机的支腿锁紧就是其应用实例。

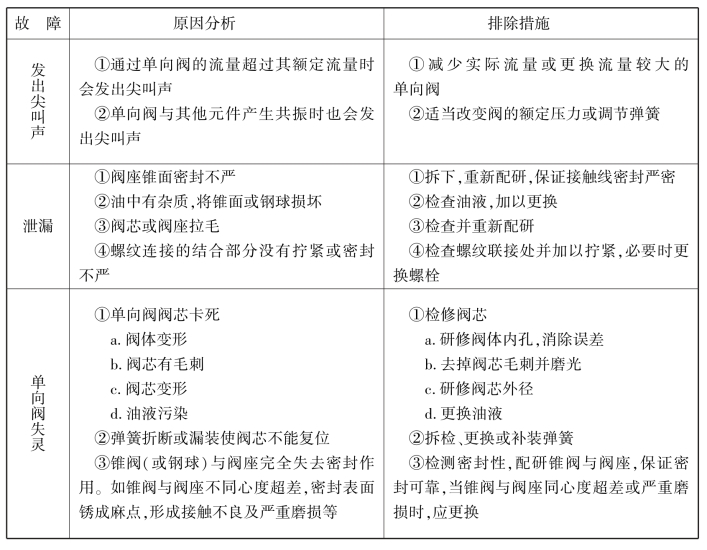

(3)单向阀的常见故障分析

单向阀的常见故障分析见表4.1。

表4.1 单向阀的常见故障分析

有关液压传动与控制(第2版)的文章

弹簧3的弹簧力较小,用于在比例电磁铁输出推力为零时克服摩擦力,确保阀芯关闭。与输入电信号成比例的电磁力与阀座孔口处的轴向液压力相平衡。压力反馈先导式比例减压阀级间动压反馈原理和前述溢流阀的相同。如本章4.2节所述,传统先导式压力阀的先导阀控制的是主阀上腔压力,先导阀所受弹簧力和主阀上腔的压力相平衡。控制特性一般有占总调节范围20%左右的零位死区,这是所有单向调节电液比例阀的共同特点。......

2023-06-15

上述电液伺服阀液压部分多为二级阀,图4-76所示由力矩马达、喷嘴-挡板阀和滑阀组成的力反馈型电液伺服阀是最典型的、最普遍的结构形式。电液伺服阀液压部分也有单级的和三级的,三级伺服阀主要用于大流量场合。图4-77 电-机械转换器的电磁原理图4-78 大流量电液伺服阀......

2023-06-15

关于高效液相色谱技术原理及应用的详细资料,读者可参阅相关专业书籍[26,27]。该方法的分离原理是基于液固分配色谱的分离过程,流动相为液体,固定相为固体吸附剂,根据物质吸附作用的不同来实现分离。本方法中,采用的检测器为DAD,它的作用原理与UVD类似,是基于被分析试样组分对特定波长紫外光的选择性吸收,组分浓度与吸光度的关系遵守朗伯比尔定律。......

2023-06-29

电渗析过程的原理如图6-15所示,该过程使用带可电离的活性基团膜从水溶液中去除离子。与此同时,在电极和溶液的界面上,通过氧化、还原反应,发生电子与离子之间的转换,即电极反应。发生的电极反应如下:图6-15电渗析原理示意图所以,在阴极不断排出氢气,在阳极则不断有氧气或氯气放出。在电渗析过程中,电能的消耗主要用来克服电流通过溶液、膜时所受到的阻力以及进行电极反应。......

2023-06-19

图10-37 典型机械控制式微波炉的电路原理当使用火力控制开关选择烧烤功能时,火力控制开关中的S5-3接通,S5-1与S5-2断开。电脑控制式微波炉的控制电路是采用微处理器为核心的自动控制、自动检测和自动保护的控制电路。图1038 典型电脑控制式微波炉的电路原理......

2023-06-26

图8-16所示为活塞式蓄能器工作原理图。当手动滑阀5在图示位置时,柱塞泵6的柱塞在重力作用下缩回,液压泵1通过单向阀2向蓄能器3供油。当油压升高到一定值时,卸荷阀4动作,液压泵1卸荷,单向阀2阻止蓄能器3的高压油返回液压泵。突然停电或液压泵发生故障、液压泵中断供油时,蓄能器能提供一定的油量作为应急动力源,使执行元件能继续完成必要的动作。......

2023-06-28

从图中看出,电液伺服阀由力矩马达和液压放大元件构成。图9.7电液伺服系统的组成下面主要阐述双喷嘴挡板式电液伺服阀的结构及工作原理。在双喷嘴挡板式电液伺服阀中,最常用的是力反馈式,如QDY 系列。......

2023-06-18

相关推荐