高频变压器的设计是开关电源设计中的重点,也是开关电源设计中的难点。本书对高频变压器计算采用多个公式、多种方式进行计算。......

2023-06-25

液压缸设计计算的目的,是为了确定液压缸的主要结构参数,并验算其强度和稳定性。液压缸的设计计算工作应在选定液压缸的品种和结构形式之后,根据负载和动作要求、环境条件、已选定的系统压力和流量以及有关标准来进行。必要时,也可根据液压缸的计算结果修改设计方案。

(1)缸筒内径和壁厚

1)缸筒内径

通常在所给定的液压缸供油压力下,把保证液压缸具有足够的牵引力来驱动工作负载,作为确定缸筒内径的原则,然后再按活塞所需的运动速度确定液压缸的流量,或按已选定的供油流量确定活塞的运动速度。

双作用液压缸,按推力计算缸筒内径时,由式(3.12)得:

![]()

按拉力计算缸筒内径时,由式(3.13)得:

式中 D——缸筒内径;

F1、F2——牵引力为推力或拉力;

p——液压缸供油压力;

d——活塞杆直径。

d 的计算见式(3.32),对于工作阻力很小的机械,缸筒内径主要由液压缸的流量和活塞运动速度来决定。当二者为已知时,按无杆腔计算,由式(3.10)得:

按有杆腔计算,由式(3.11)得:

式中 q——进入液压缸的流量;

v1、v2——活塞伸出和缩回时的速度。

将上述各式计算所得D 值中的较大者,按GB 2348—80 所规定的液压缸内径系列圆整为标准值。

2)缸筒壁厚

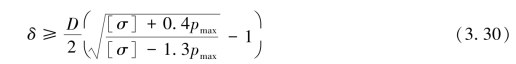

缸筒壁厚δ 可按下列情况分别进行计算。

当缸筒壁厚![]() 时,可用薄壁缸筒的计算公式:

时,可用薄壁缸筒的计算公式:

式中 δ——缸筒壁厚;

pmax——缸筒内最高工作压力,当液压缸额定工作压力p≤16 MPa 时,pmax=1.5p,当额定工作压力p>16 MPa 时,pmax=1.25p;

[σ]——缸筒材料许用应力。

许用应力[σ]按下式计算:

![]()

式中 σb——缸筒材料的抗拉强度;

n——安全系数,通常取n=5,也可参考有关手册进行选取。

当缸筒壁厚![]() 时,可按厚壁筒公式进行计算:

时,可按厚壁筒公式进行计算:

中低压液压缸的壁厚常根据结构上的需要来确定,其强度一般不是主要问题。

壁厚δ 确定后,即可确定缸筒外径D1=D+2δ。若缸筒材料选用无缝钢管,则外径D1 的计算值也需圆整到无缝钢管的标准外径尺寸。

(2)活塞杆的计算

活塞杆属于杆件,所以在活塞杆的计算中应包括活塞杆的强度计算和稳定性校核。

1)活塞杆的强度计算

活塞杆的直径由活塞杆的强度条件计算。液压缸工作时,活塞杆主要受拉力和压力作用,因此,活塞杆的强度计算可以近似地视为直杆拉、压强度计算,即

或

![]()

式中 F——液压缸的最大推力(或拉力);

d——活塞杆直径;

σ——活塞杆应力;

[σ]——活塞杆材料的许用应力,[σ]= 为活塞杆材料的抗拉强度,n 为安全系数,一般取n ≥1.4。

为活塞杆材料的抗拉强度,n 为安全系数,一般取n ≥1.4。

活塞杆的直径也可按往复运动的速度比计算,然后再进行强度校核。做往复运动的液压缸,两腔通入的流量q 相等,活塞往复运动速度v1、v2 不等(单活塞杆液压缸),速度v2 与v1 的比称速度比,用ϕ 表示。

由式(3.33)可得活塞杆直径d 的计算公式:

式中 ϕ——液压缸的速度比。

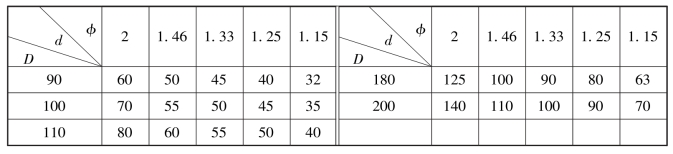

表3.7 表示不同速度比时D、d 的对应值。

表3.7 速度比ϕ 与D、d 对应值

续表

图3.37 液压缸活塞杆纵向弯曲图

活塞杆直径计算之后,还应进行强度校核。对于单纯受拉、压作用的液压缸,主要须按式(3.31)校核活塞杆的拉伸或压缩强度。如果在工作时,且活塞杆所受的弯曲应力不可忽略(例如偏心载荷等),则可按下式校核活塞杆的强度:

式中 σ——活塞杆内合成应力;

F——液压缸的最大推力(或拉力);

Ad——活塞杆截面积;

W——活塞杆截面模数;

δ——F 作用线至活塞杆轴心线最大挠度处的垂直距离;

σs——活塞杆材料的屈服极限;

ns——屈服安全系数,一般取ns=2 ~4。

2)活塞杆稳定性校核

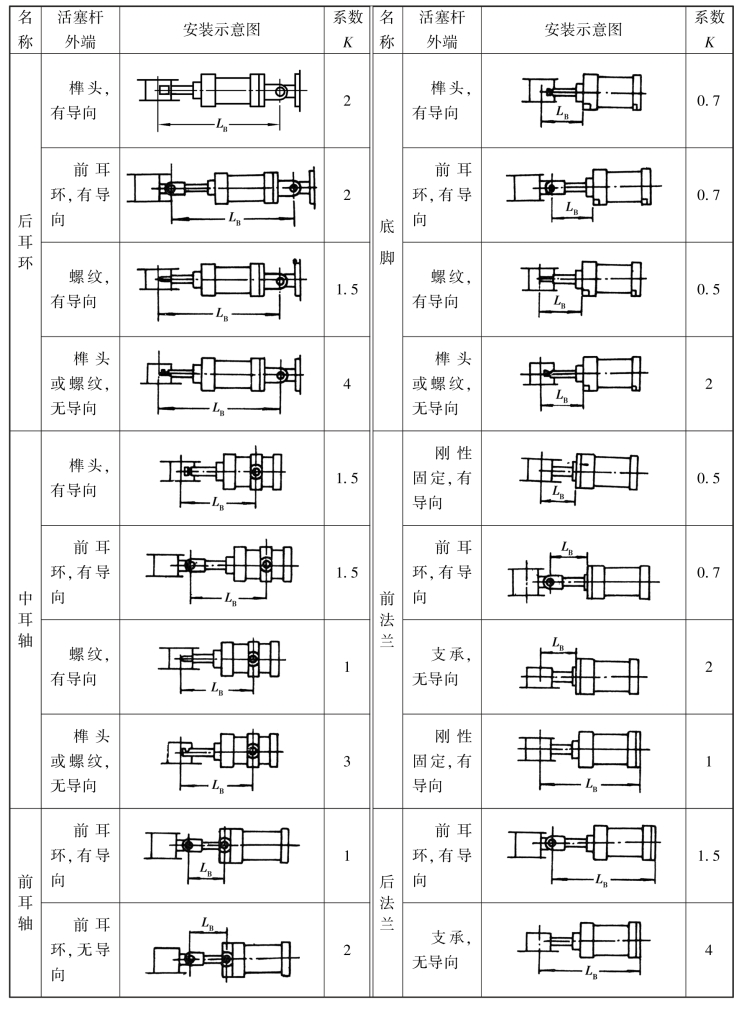

当液压缸的支承长度LB≥(10 ~15)d,且活塞杆承受压力作用时,则需考虑其压杆稳定性。液压缸活塞杆的纵向弯曲如图3.37 所示。活塞杆所受的负载F 应小于保持压杆稳定的临界负载Fk,即

式中 nk——安全系数,一般取nk=3.5 ~6。

Fk 的值与活塞杆的材料、长度、直径及液压缸的安装方式等因素有关。

式中 K——液压缸安装及导向系数,见表3.8;

LB——液压缸支承长度,即活塞杆全部伸出时,活塞杆顶端连接点与液压缸支承点间的距离;

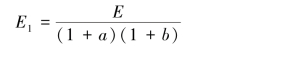

E1——实际弹性模量,MPa;

表3.8 液压缸安装及导向系数K

式中 a——材料组织缺陷系数,钢材一般取![]()

b——活塞杆截面不均匀系数,一般取![]()

E——材料的弹性模量,钢材:E=210×103 MPa,因此,E1=180×103 MPa;

E1——修正后的材料弹性模量。

有关液压传动与控制(第2版)的文章

图0.1素混凝土梁和钢筋混凝土梁钢筋混凝土结构由一系列受力类型不同的构件所组成,这些构件称为基本构件。因此,对大跨度结构和高层抗震结构不利,这就使钢筋混凝土结构的应用范围受到限制。针对上述缺点,可采用轻质混凝土减轻结构自重;采用预应力混凝土提高结构的抗裂性能,延缓其开裂和破坏。对于已经发生破坏的混凝土结构或构件可用植筋或粘钢等技术进行修复。......

2023-09-19

让读者掌握电路图的分析方法、技巧和规律,为读者提供电路定性分析的基础,为读者破解第一大难题。在原理分析的基础上,列举了10多种元器件的参数计算,然后介绍几十种不同电路的参数计算方法与技巧,为读者设计电路、技术改进、电子制作等提供量化计算的基础,为读者破解第二大难题。......

2023-06-28

弧门按现行设计规范采用平面体系假定和容许应力方法进行结构设计及计算。该闸门属大型工作闸门,且有局部开启要求,因此材料容许应力取调整系数0.9。主横梁和支臂组成的主框架结构按刚架进行计算,两者均采用箱形断面。弧形闸门的结构特性及主要技术参数见表1。......

2023-06-27

液压缸按其结构形式,可以分为活塞缸、柱塞缸和摆动缸三类。柱塞式液压缸的主要特点是柱塞与缸筒无配合要求,缸筒内孔不需精加工,甚至可以不加工。图3-12 摆动式液压缸结构与职能符号......

2023-06-15

图4.18按照抗剪要求计算各截面所需弯起钢筋的数量对于跨中截面:故不需设置剪力钢筋的区段长度。表4.4各排弯起钢筋起弯点设计弯矩计算表根据表4.4所示各截面设计弯矩值Mdx绘制设计弯矩图。图4.19按抗弯承载力要求计算各排弯起钢筋起弯......

2023-09-19

滚动轴承支承结构的设计计算其主要内容为:1)确定支承组合形式和轴承的配置。而根据轴的强度定出的支承轴承部位的轴径,则是进行轴承选型计算的基础。中间轴采用两个单向限位支承的组合方式。无论采用哪种方法都须预选轴承代号,以获取轴承的计算参数。各轴承的额定动载荷计算结果列于表3-83中。这是因为调心滚子轴承承受轴向载荷的能力比较差。但调心滚子轴承的调心性......

2023-06-26

在确定设计代表年的径流时,一般要求年径流量及一些计算时段的径流量达到指定的设计频率。如计算时段为年,则按水利年统计逐年年径流量,构成年径流量系列。试求p=10%的设计丰水年、p=50%的设计平水年、p=90%的设计枯水年的设计年径流量。以年水量控制求缩放倍比K,由式得设计枯水年设计年径流年内分配计算。表G1.2设计年径流年内各月及全年径流量单位:m3/s这种推求设计年径流过程的方法,称为同倍比缩放法。......

2023-06-21

相关推荐