EtherCAT系统适合小数据量通信,系统实施成本低,在I/O级可以方便地实现与Internet的通信。EtherCAT采用主/从式构架。EtherCAT主设备由带有两个以太网端口的实时控制器构成。EtherCAT协议可以包括几个EtherCAT报文。形象地描述EtherCAT应用系统中数据传输的过程。设想以太网的数据帧就像行驶中的火车,EtherCAT报文是每节火车车厢,需要传输和处理的数据是车厢内的乘客,数据可以被提取出来或插入到合适的从设备中。......

2023-08-29

液压缸的典型结构如图3.11、图3.15 所示,已在前面作了介绍。在设计液压缸时,常涉及各部分结构的选用问题。下面将对液压缸各细部结构作详细讨论。

(1)液压缸的密封装置

液压缸中的密封,是指活塞、活塞杆和端盖等处的密封,它是用来防止液压缸内部和外部泄漏的。密封设计的好坏,对液压缸的性能有着重要的影响,常见的密封形式有:

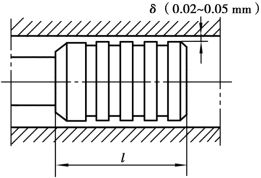

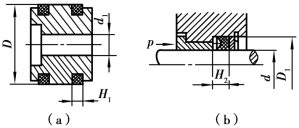

1)间隙密封

间隙密封结构如图3.24 所示,它是利用运动副间的配合间隙起密封作用。图中柱塞(活塞)外圆表面上开有若干个环形槽,主要是为了使柱塞四周都有压力油的作用,有利于柱塞的对中,以减少柱塞移动时的摩擦力,同时也增加了油液流经此间隙时的流动阻力,有助于增强密封效果。为减少泄漏,相对运动部件间的配合间隙必须足够小,但不能妨碍相对运动的顺利进行,故对配合面的加工精度和表面粗糙度提出了较高的要求。合理的配合间隙可使这种密封形式的摩擦力较小且泄漏也不大。这种密封形式主要应用于速度较高的低压液压缸与活塞配合面,此外也广泛应用于各种泵、阀的柱塞配合中。

图3.24 间隙密封

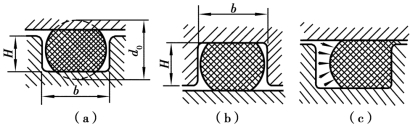

图3.25 O 形密封圈

D—公称外径;d—公称内径;d0—断面直径

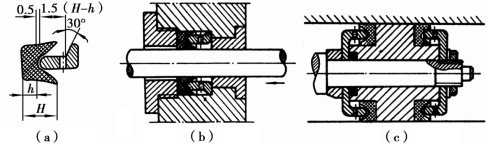

2)O 形密封圈

O 形密封圈是一种截面为圆形的橡胶圈,如图3.25 所示(图中截面上的两块凸起表示压制时由分模面挤出的飞边)。O 形密封圈一般用丁腈橡胶制成,因为它与石油基液压油有良好的相容性。当液压系统中采用磷酸酯或其他合成液压油时,则其密封圈应采用其他的材料制成。O 形密封圈可安装在外圆或内圆上截面为矩形的槽内起密封作用,如图3.26(a)、(b)所示,矩形槽宽度b 大于O 形圈直径d0,而深度H 则比d0 小。装配后,橡胶圈在径向有一定压缩,依靠压缩变形,在配合面上产生一定接触应力起到密封作用。当受到压力油作用时,O形密封圈被挤到槽的一侧,如图3.26(c)所示,使配合面上的接触应力增加,故在压力油作用下仍有良好的密封作用。O 形密封圈既可用于运动密封又可用于固定密封(见图3.27)。一般固定密封用的O 形圈直径d0 比运动用的O 形圈要小些。无论固定密封或运动密封,当压力较高时,O 形圈都可能被压力油挤进配合间隙,引起密封圈损坏。为了避免这种情况发生,在O 形圈的一侧或两侧(决定于压力油作用一侧或两侧)增加一个挡圈,挡圈用较橡胶硬的聚氟乙烯制成,如图3.28(b)、(c)所示。用于固定密封时,当压力超过32 MPa 便要用挡圈,这种密封压力最高可达70 MPa。用于运动密封时,当压力大于10 MPa 也要装挡圈,此时密封压力最高可达32 MPa。

图3.26 O 形密封圈的安装与密封机理

O 形圈的良好密封效果很大程度上取决于安装槽尺寸的正确性。一般槽宽b 和槽深H在有关手册中有推荐。槽深H 有较高的公差要求,主要是为了保证密封圈有一定的预压缩量K(K=d0-H)。K 过小时,容易引起漏油,K 过大时,摩擦阻力增加,会加快磨损。一般用于固定密封时,取K=(0.15 ~0.25)d0;用于运动密封时,取K=(0.1 ~0.2)d0,如图3.26(a)所示。

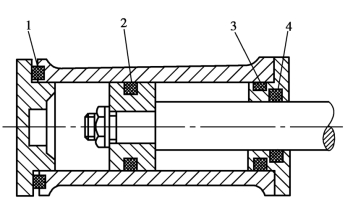

图3.27 O 形密封圈用于运动和固定密封

1、3—固定密封;2、4—运动密封

图3.28 挡圈的正确使用

O 形密封圈形状简单,安装尺寸小,适应性广,是一种应用广泛的密封圈。当用于运动密封时,合适的压缩量可取得较好的密封效果,且摩擦力不大,但使用寿命不长。因此,在速度较高的滑动密封中常采用下述密封圈。

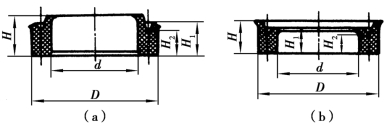

3)Y 形密封圈

Y 形密封圈如图3.29 所示,一般也用耐油的丁腈橡胶制成。它依靠略为张开的唇边贴于密封面而达到密封。在油压作用下,唇边作用在密封面上的压力随之增加,并在磨损后有一定的自动补偿能力。故Y 形密封圈有较好的密封性能,且能保证较长的使用寿命。在装配Y 形密封圈时,一定要使唇口对着有压力的油腔,才能起密封作用。使用时可将它直接装入沟槽内,如图3.30 所示。但在工作压力波动大,滑动速度较高的情况下,要采用支承环来定位,如图3.31 所示。

图3.29 Y 形密封圈

图3.30 Y 形密封圈的使用

Y 形密封圈密封可靠,寿命较长,摩擦力小,常用于运动速度较高的液压缸,适用温度为-40 ~80 ℃,工作压力为20 MPa。

Yx 形密封圈是Y 形密封圈的改进型。与Y 形圈相比,其宽度较大,所以不用支承环也不会在沟槽中发生扭转翻滚现象,如图3.32 所示。Yx 形密封圈分为孔用和轴用两种,一般由聚氨酯橡胶制成,应用于低速或快速运动中均有良好的密封性能。适用温度为-30 ~100 ℃,工作压力小于32 MPa。

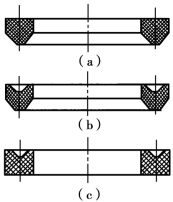

4)V 形密封圈

V 形密封圈用带夹织物的橡胶制成。由支承环、密封环和压环3 部分叠合组成,如图3.33 所示。当要求的密封压力高于10 MPa 时,可增加密封环的数量。安装时应注意方向,即密封环的开口应面向压力油方向。

V 形密封圈耐高压,密封性能可靠,但密封处摩擦力较大。目前在小直径运动副中大多已采用Y 形或Yx 形密封圈,但在大直径柱塞或低速运动活塞杆上仍采用V 形密封圈。V 形密封圈适用温度为-40 ~80 ℃,工作压力可达50 MPa。

图3.31 Y 形密封圈附加支承环

(a)主要尺寸 (b)内径滑动 (c)外径滑动

图3.32 Yx 形密封圈

(a)孔用 (b)轴用

图3.33 V 形密封圈

(a)支承环 (b)密封环 (c)压环

5)密封圈的摩擦阻力

密封圈的滑动摩擦力可按下式估算:

![]()

式中 F——摩擦力;

f——密封圈与配合面的摩擦系数,Y 形橡胶密封圈取f =0.01,带夹织物的V 形密封圈取f=0.1 ~0.13;

K——系数,V 形密封圈取K=1.59,其他取K=1;

d——与密封圈产生相对运动处的直径;

h——有效密封长度;

p——工作压力。

可见,V 形密封圈的摩擦力比Y 形大得多。

(2)缸盖的联接方式

缸筒与缸盖联接的各种典型结构及其优缺点见表3.5。其中焊接联接只能用于缸体的一端,另一端必须采用其他结构形式。其他各种联接中都离不开螺纹或螺栓,因此,设计中常需对螺纹的联接强度进行校核(请参考有关手册)。

(3)活塞与活塞杆的联接

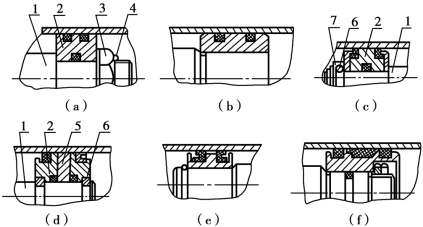

在液压缸行程较短,且活塞与活塞杆直径相差不多时,可将活塞与活塞杆做成整体。但在大多数情况下,活塞与活塞杆是分开的,将它们联接在一起的常见的联接方式如图3.34 所示。其中图3.34(a)和(f)中,活塞与活塞杆采用螺母锁紧,其优点是联接可靠,活塞与活塞杆之间无轴向公差要求,缺点是需要加工螺纹。图3.34(b)为焊接联接,这种联接结构简单,轴向尺寸紧凑,但不易拆换。图3.34(c)、(d)为半环联接,图3.34(e)为弹簧挡圈联接。这两种方式联结结构和装拆均简单,并可承受较大的负载或振动,但活塞与活塞杆的加工有轴向公差要求。为了防止活塞与活塞杆配合面处产生泄漏,在配合处增加一个O 形密封圈可使结构更为完善,如图3.34(f)。活塞应有一定导向长度,一般取活塞长度为缸体内径的0.6~1 倍。

表3.5 缸筒与缸盖联接的典型结构及优缺点

图3.34 活塞与活塞杆的联接结构

(a)采用螺母、开口销 (b)采用焊接 (c)采用半环、套环(d)采用两个半环 (e)采用卡簧 (f)采用双螺母1—活塞杆;2—活塞;3—锁紧螺母;4—开口销;5、6—半环;7—套环

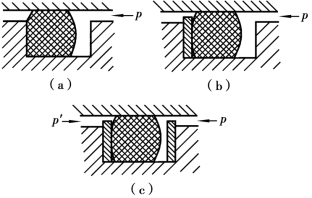

(4)缓冲装置

为了避免活塞运动到行程终点时撞击缸盖,产生噪声,影响工作精度以致损坏机件,常在液压缸两端设置缓冲装置。它通常是利用对油液的节流原理来实现的,即是利用活塞将要达到行程终点时,使回油腔的回油阻力增大,从而减缓活塞的运动速度,达到避免撞击缸盖的目的。

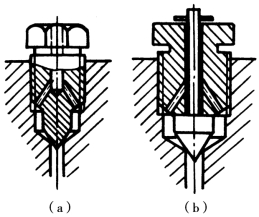

缓冲装置的形式很多,常用的有间隙缓冲装置和阀式缓冲装置,如图3.35 所示。间隙缓冲装置见图3.35(a)、(b),它是利用活塞顶端的凸台和缸盖上的凹槽构成。当活塞运动到靠近缸盖时,凸台将进入凹槽,将存于凹槽中的油液经凸台与凹槽间的间隙逐渐挤出,凹槽内的油液受到挤压,造成很大的阻力,从而使活塞的运动速度减缓下来。图3.35(c)所示,为活塞上凸台与缸盖上凹槽都是圆柱面,其间的间隙是不变的,在凹槽内底部开一小阻尼孔,当活塞运动靠近缸盖时,将回油路堵死,凹槽内的油液受挤压从阻尼孔排出。在阻尼孔的通道上,装一可调的针阀或节流螺钉,以便控制活塞的缓冲速度。图3.35(d)所示,是由单向节流阀构成的缓冲装置。这种缓冲装置是在缸盖上和距缸盖一小段距离处的缸筒上各开一油道,并在缸盖的油道上装一单向节流阀。当活塞运动到行程终了接近缸盖时,将缸筒上的回油道堵死,这时活塞与缸盖间的油液只有经缸盖上油道的单向节流阀流回油箱,由于节流阀的阻尼作用,使活塞缓慢地接近缸盖,避免撞击。

图3.35 液压缸缓冲装置原理图

图3.36 液压缸的排气装置

(5)排气装置

在安装过程中或停止工作一段时间后,液压系统中会有空气渗入。液压系统,特别是液压缸中存在空气,会使液压缸运动速度不稳定,出现爬行和振动,而且还能使油液氧化产生氧化物,腐蚀液压元件。为此,液压缸上要设置排气装置。图3.36 为两种典型的排气阀,排气阀安装在液压缸两端最高处,排气时将排气螺塞拧开,排气后再将排气螺塞拧紧。

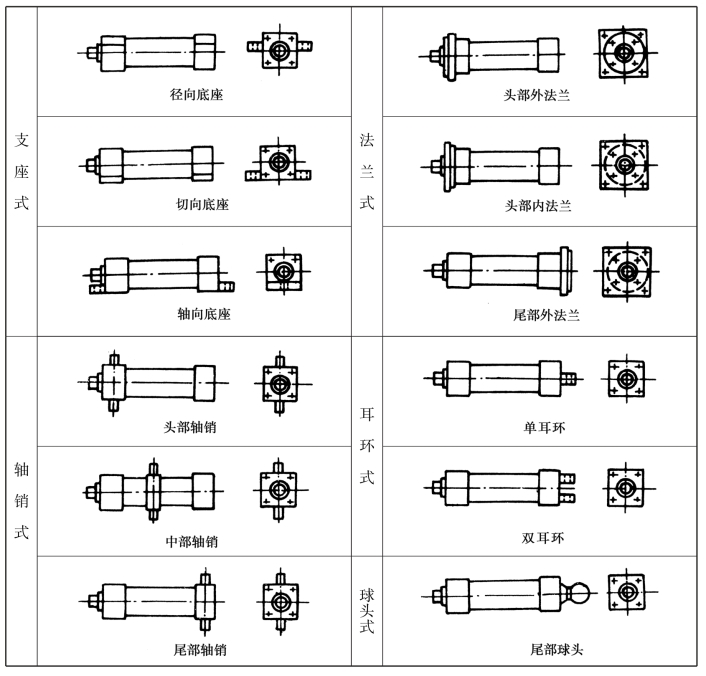

(6)液压缸的安装定位

液压缸的各种安装方式见表3.6。当缸体与机体间没有相对运动时,可采用支座或法兰来安装定位。如果缸体与机体间有相对转动时,则可采用轴销、耳环或球头等联接方式。当液压缸两端都有底座时,只能固定一端,使另一端浮动,以适应热胀冷缩的需要,在液压缸较长时,这点更为重要。采用法兰或轴销安装定位时,法兰或轴销的轴向位置会影响活塞杆的压杆稳定性,这点应予以注意。

表3.6 液压缸的各种安装方式

有关液压传动与控制(第2版)的文章

EtherCAT系统适合小数据量通信,系统实施成本低,在I/O级可以方便地实现与Internet的通信。EtherCAT采用主/从式构架。EtherCAT主设备由带有两个以太网端口的实时控制器构成。EtherCAT协议可以包括几个EtherCAT报文。形象地描述EtherCAT应用系统中数据传输的过程。设想以太网的数据帧就像行驶中的火车,EtherCAT报文是每节火车车厢,需要传输和处理的数据是车厢内的乘客,数据可以被提取出来或插入到合适的从设备中。......

2023-08-29

图5-12定距弹结构布局1—发射装药; 2—预控破片弹体; 3—自修正定距引信自修正定距引信主要由电子头部件、安保机构、传爆序列和引信体等组成, 如图5 -13 所示。图5-13自修正定距引信内部结构布局电子头部件由信息接收部件、地磁敏感器、信息处理与控制电路、电源和风帽等组成。信息接收部件由天线和线圈骨架构成, 其主要功能是感应接收装定装置发送的数据信息和能量。......

2023-06-15

液压缸按其结构形式,可以分为活塞缸、柱塞缸和摆动缸三类。柱塞式液压缸的主要特点是柱塞与缸筒无配合要求,缸筒内孔不需精加工,甚至可以不加工。图3-12 摆动式液压缸结构与职能符号......

2023-06-15

图6-13 立式LNG储槽结构示意图表6-2 100m3LNG储槽技术特性①指外压;②内筒同时持压0.1MPa;③指夹层容积。考虑到LNG的主要成分为液态甲烷,储槽内筒及管道材料选用OCr18Ni9奥氏体不锈钢,外筒选用优质碳素钢20R压力容器用钢板。LNG的日蒸发率<0.1(%)d。图6-20所示是薄膜型LNG储槽结构剖面图。......

2023-06-24

目前工程结构中已经有一些常用的结构损伤状态评判指标,为比较我们提出的结构损伤表征与这些损伤指标之间的关联,这里将工程结构中常用的结构损伤状态指标归纳如下。这种基于结构动态响应定义的结构损伤指标主要应用于结构损伤识别领域对于结构损伤是否发生进行判断。基于模态应变能的损伤指标是应用较多的。此外,该模型不能获取结构地震响应中局部损伤的细节。FDR在正、负荷载循环中取较大值。......

2023-08-26

电磁式电流表1)基本结构。因为指针可随永磁转子一同转动,故称为动磁式电流表。12V的电气系统电压显示一般为12.5~12.6V,在起动的瞬间,电压显示有所降低,一般为9~10V。在发电机正常工作下,电压表应显示为13.5~14.5V的规定范围内。......

2023-09-17

损伤演化和渐进性破坏首先出现在桁架的连接节点区域;随着模拟地震荷载的增加,损伤值和局部破坏面积逐步扩大,当累积塑性应变达到其极限值和/或损伤达到其失效时的阈值,就导致桁架结构丧失其承载能力。在计算中发生局部破坏的区域由损伤分布以及最大应力来确定,并且随着模拟地震荷载的循环加载过程继续和发展,直到桁架结构完全丧失支撑能力。......

2023-08-26

相关推荐