图2.17轴向柱塞泵的工作原理1—斜盘;2—柱塞;3—缸体;4—配流盘;5—传动轴斜盘式轴向柱塞泵的柱塞是沿轴向排列的,柱塞轴线与传动轴的轴线平行,具有结构紧凑、外形尺寸小、惯性小的特点。斜盘式轴向柱塞泵由斜盘、柱塞、缸体、配流盘等组成,其工作原理如图2.17 所示。所以斜盘式轴向柱塞泵可以很方便地做成变量泵。不同柱塞数目的轴向柱塞泵,其输出流量的脉动率是不同的,见表2.3。故轴向柱塞泵的柱塞数目一般都选取奇数。......

2023-06-18

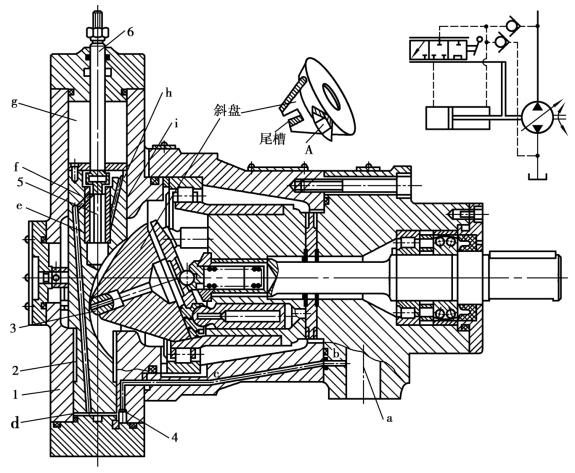

斜盘式轴向柱塞泵结构形式很多,下面介绍应用较广泛的国产CY14-1B 型斜盘式轴向柱塞泵。该泵已设计成系列产品,额定压力为32 MPa,结构如图2.18 所示,主要由主体部分和变量机构两大部分组成。按变量机构操纵方式不同,斜盘式轴向柱塞泵可分为手动变量的(CY14-1B 型)、手动伺服变量的(SCY14-1B 型)、压力补偿变量的(YCY14-1B 型)、定量的(MCY14-1B 型、其斜盘是固定的)等4 种。这几种泵的主体部分是相同的,仅变量机构不一样。

图2.18 轴向柱塞泵的结构

1—中间泵体;2—内套;3—弹簧;4—钢套;5—缸体;6—配流盘;7—前泵体;8—传动轴;9—柱塞;10—外套;11—轴承;12—滑靴;13—钢珠;14—回程盘;15—斜盘;16—轴销;17—变量活塞;18—丝杠;19—手轮;20—变量机构

(1)泵的主体部分

缸体安装在中间泵体和前泵体内,由传动轴通过花键带动旋转。缸体内的7 个轴向柱塞孔中各装有柱塞。柱塞的球形头部铰接滑靴,使滑靴既随柱塞作轴向运动,又能以球头的中心为中心自由摆动。轴中心的弹簧通过内套、钢球和压盘将滑靴紧紧地压在斜盘上,使柱塞在吸油位置时,滑靴也能保持与斜盘的接触,从而使泵具有自吸能力。当缸体旋转时,柱塞相对缸体作往复运动,于是容积大小发生变化,这时油液可通过柱塞孔底部月牙形的通油孔、配流盘上的配油窗口等完成吸油和压油工作。

此外,轴中心弹簧通过外套将缸体压在配流盘上,同作用于柱塞孔底面积上的液压力一起,使缸体和配流盘保持良好的接触,而使密封更为可靠。同时可自动补偿缸体和配流盘间的磨损,从而提高了泵的容积效率。

图2.19 配流盘

配流盘的结构如图2.19 所示。上面的腰形槽Ⅰ为吸油窗口,Ⅱ为压油窗口,腰形槽的分布直径与缸体上柱塞孔底部的月牙孔的分布直径相等,宽度一致。当柱塞位于吸油区内时,其密封容积通过月牙孔与配流盘上槽Ⅰ相通,实现吸油,而当柱塞位于压油区内时,其密封容积通过月牙孔与配流盘上槽Ⅱ相通,实现压油。

腰形槽Ⅰ、Ⅱ对称于斜盘顶点分布,从理论上讲,其间距离L 应与缸体端面上月牙孔的长度m 相等。否则,如果L<m,当柱塞处于顶点时,槽Ⅰ、Ⅱ将通过缸体上的月牙孔而沟通,引起内泄漏。如果L>m,当柱塞孔处于L 区间内时,密封容积大小有变化,既不能与吸油窗口相通,又不能与压油窗口相通,引起密封容积内出现空穴或使液体压力急剧升高,产生困油现象。

但按上述理论要求来制作配流盘,又因为密封容积由低压转向高压或由高压转向低压时,原来受到压缩的油液体积突然膨胀,会引起压力冲击和噪声。为解决上述压力冲击、噪声及困油现象,常采用使配流盘两腰形槽对称的中心线相对于斜盘中心线转过α 角,并在腰形槽Ⅰ、Ⅱ的起始点上开有两条小三角槽,这样既能使密封容积内的压力在升压和卸压时平稳地过渡,降低了噪声,又不致引起过多的泄漏。

(2)变量机构

由前述已知道,斜盘式轴向柱塞泵只要改变斜盘的倾角,就能改变输出流量。斜盘式轴向柱塞泵的变量机构形式多样。下面介绍常见的几种变量机构:

1)手动变量机构

如图2.18 所示,当转动手轮,使丝杠转动,带动变量活塞沿导向键作轴向移动,通过销轴使支承在变量壳体上的斜盘绕钢球的中心转动,从而改变了斜盘的倾角,也就改变了泵的流量。调好流量后,应将锁紧螺帽锁紧。

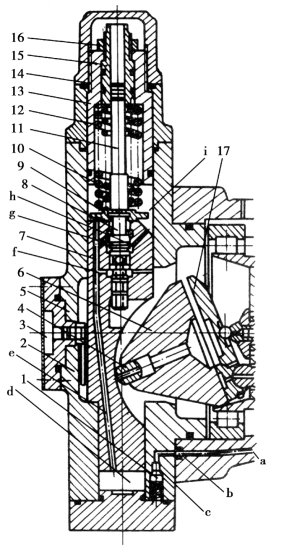

2)伺服变量机构

伺服变量是通过手动或机械等方式操纵液压伺服滑阀动作,利用液压泵本身输出的(或泵外的)液压油来推动变量活塞实现变量的。它适用于工作过程中进行无级调速或远距离操纵的系统中。下面介绍手动伺服变量机构。

如图2.20 所示,该机构由拉杆,伺服滑阀,差动液压缸体,差动活塞及液压缸的上、下端盖组成。泵的本体部分的排油口是旋转90°后表示在图中。斜盘以外伸的圆弧面A 支在变量壳体上,变量时即沿此面滑动以改变倾角γ。

其工作原理为:当高压油通过孔道a、b、c 打开单向阀进入差动液压缸的下腔d,高压油作用在活塞上,并力图使它向上移动。但由于差动缸的上腔g 此时处于封闭状态,所以活塞不能移动。当用手将拉杆向下推动时,带动伺服滑阀一起向下移动,把环槽f 的油口打开,此时d 腔的压力油经过通道e 进入上腔g。由于变量液压缸为差动液压缸,即活塞g 腔的作用面积大于d 腔的作用面积,所以活塞在压力油的作用下向下移动,通过销子带动斜盘绕钢球的中心转动,增大倾角γ,使排量增大,直至活塞向下移动到使伺服滑阀又将通道e 的油口封闭为止(即将环槽f 堵住)。当用手将拉杆向上拉时,带动伺服滑阀向上运动,通道h 的油口被打开,上腔g 的油通过h 流回油箱,所以,活塞在d 腔压力油的作用下向上移,从而减小倾角γ,使排量减小,直至活塞向上移动到使伺服滑阀又将通道h 的油口堵死为止。

图2.20 手动伺服变量机构

1—变量壳体;2—活塞;3—销子;4—单向阀;5—伺服滑阀;6—拉杆

由上可知,这种变量机构其实质为一个随动机构。倾角γ 完全跟随伺服滑阀杆的位置的变化而变化。由于在本变量机构中,用来推、拉伺服滑阀上下运动,只需克服很小的摩擦力,而在高压油的作用下,差动活塞产生很大的推力,从而带动斜盘转动,使γ 角改变,以达到变量的目的。所以操作力很小,并且控制很灵敏。

这种变量机构按供油的来源不同,分为自供油式和外供油式。图2.20 为自供油式,即泵本身的高压油供给变量差动液压缸。当斜盘倾角调到零位时,泵不能排出油液,变量差动液压缸不能工作,因此,只能单向变量。而外供油式则不受这个限制,可以实现双向变量。

这种变量机构还具有自锁性。当没有输入,通道e 和h 的油口处于被堵死状态,活塞就不能有上下运动,处于自锁状态,而当泵不供高压油时,单向阀关闭,使d 腔及g 腔的油封闭起来,仍使变量机构处于自锁状态。

3)恒功率变量机构

这种变量方式,是使泵的流量随着压力的变化而自动作相应的变化,使压力和流量特性曲线近似地按双曲线规律变化,即压力增高时,流量相应地减少,压力降低时,流量相应地增加,使泵的输出功率接近不变。恒功率变量机构又称压力补偿机构。

如图2.21 所示,伺服滑阀与变量活塞形成一个液压伺服机构。由泵的出油口a 引出一股压力油,经通道b、c 和单向阀,进入变量壳体的下腔d,再经通道e 分别进入通道f 和g。

图2.21 压力补偿变量机构

1—单向阀;2—拨叉;3—刻度盘;4—销轴;5—变量壳体;6—斜盘;7—变量活塞;8—伺服活塞;9—弹簧座;10—内弹簧;11—弹簧心轴;12—外弹簧;13—外弹簧调节套;14—顶盖;15—内弹簧调节套;16—螺母;17—压盘

当泵的输出压力较低时,外弹簧的作用力大于经通道f 作用在伺服活塞下端环形面积上的液压力(此时内弹簧尚处于自由状态),则油液经通道g 进入上腔i。因为变量活塞的上端面积是下端面积的2 倍,所以变量活塞在弹簧力和合成液压力的联合作用下向下移动。销轴使斜盘绕钢球的中心逆时针摆动,使倾角γ 增大,泵的流量增大。当输出压力升高后,伺服活塞向上移动,堵塞通道g,同时i 腔的油液经通道h 卸载。这时变量活塞在d 腔液压力的作用下向上移动,倾角减小,泵的流量减小。当变量活塞移动时,通过销子的拨叉带动刻度盘转动,指示出流量的大小。

图2.22 为恒功率变量机构特性曲线。由于伺服机构的作用,当变量活塞处于最低位置,即斜盘倾角最大时,泵流量最大(图2.22AG′线)。当泵压力升高,伺服活塞下端环状面积上的液压力大于外弹簧的弹簧力时,则液压力推动伺服活塞上行,变量活塞也随之向上运动,斜盘倾角减小,泵流量减小(按图2.22G′F′线变化)。当泵压力进一步提高,内弹簧的上端与弹簧调节套接触,这时两个弹簧同时起作用,刚度增大,流量按图2.22F′E′线改变。最后当弹簧心轴的行程受到调节螺钉限制时,斜盘倾角不再改变,泵流量就不再变化(图2.22E′D′线)。

由此可看出,泵的输出流量根据压力变化自动按折线G′F′E′D′变化。而折线G′F′E′D′与等功率线(双曲线HK)接近。调整弹簧调节套的位置可改变外弹簧的弹簧力以及内弹簧与调节套的间隙,也就是改变折线G′F′E′D′的折点G′的位置,而调整调节螺钉可改变E′点的位置,所以泵的流量压力特性可在图2.22 有阴影线的范围内调节。恒功率变量泵特别适合工程机械、起重机等设备。当外负荷大时,压力升高,泵流量降低,机器的运转速度降低;当外负荷小时,压力降低,泵流量增大,机器的运转速度升高。这样就可以使机器经常处于高效率运转,从而提高机器的效率。

图2.22 恒功率特性曲线

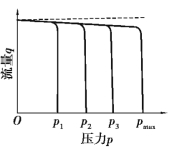

4)恒压变量机构

恒压变量机构是将泵的输出压力与压力给定值相比较,根据二者之差去改变排量,从而保持泵的输出压力为给定值。

工作原理如图2.23 所示,特性曲线如图2.24所示。

该变量机构可以使泵的输出压力恒定,即始终保持泵的输出压力等于给定压力。

图2.23

图2.24

有关液压传动与控制(第2版)的文章

图2.17轴向柱塞泵的工作原理1—斜盘;2—柱塞;3—缸体;4—配流盘;5—传动轴斜盘式轴向柱塞泵的柱塞是沿轴向排列的,柱塞轴线与传动轴的轴线平行,具有结构紧凑、外形尺寸小、惯性小的特点。斜盘式轴向柱塞泵由斜盘、柱塞、缸体、配流盘等组成,其工作原理如图2.17 所示。所以斜盘式轴向柱塞泵可以很方便地做成变量泵。不同柱塞数目的轴向柱塞泵,其输出流量的脉动率是不同的,见表2.3。故轴向柱塞泵的柱塞数目一般都选取奇数。......

2023-06-18

斜辊式转毂矫直机结构特点:矫直辊装在旋转框架内,使矫直辊绕轧材转动,在拉料辊作用下,仅以直线运动通过矫直机获得矫直的小直径薄壁管矫直机,如图4-26所示。但是,斜辊式转毂矫直机也有其自身的缺点:改变规格时调整困难。因此,其矫直过程是多辊框架矫直机与二辊框架矫直机的优点......

2023-06-23

图1-34 管板式蒸发器结构图1-35 铝复合板式蒸发器结构3.钢丝盘管式蒸发器钢丝盘管式蒸发器是将钢丝点焊在弯曲铜管或钢管上而制成的一种蒸发器。......

2023-06-19

所谓比例式调节器一般是指稳态调节量比例于简单的实际运行参数与它的给定(整定)值之间的偏差值的调节器,有时又称为按偏移调节器。图14-3自动励磁调节系统下面以按电压偏差调节的比例式调节器为例来进行分析。如果不计调节器本身的时间常数,则调节器将是一个比例环节。为此,全式乘以xad/rf得注意到发电机空载电势强制分量的增量ΔEqe=XadΔife,于是得到式中,KU=xadKUR/rf称为调节器的综合放大系数。......

2023-06-15

成型盘的作用是将捣实后的混凝土按路面要求进行挤压成型。通过路拱调节装置成型盘,可按设计要求调整中央路拱。图6-10 成型盘总成1—路拱调节装置总成 2—成型顶模板 3、4、11、12—螺栓 5—超铺板 6—圆柱销 7—调整螺杆 8—圆锥销 9—侧模板 10—开口销成型盘可通过增加标准组件来调整摊铺宽度。成型盘由几个相互独立的标准组件用螺栓连接而成,但与中间部分是以铰接形式连接的,以便调节路拱。......

2023-09-20

调节手把可使阀芯1 轴向移动从而使节流口通道大小发生变化,以调节通过阀腔流量的大小。单向节流阀图4.58 所示为单向节流阀的结构和图形符号。油液正向流动时,从进油口3 进入,经阀芯2 和阀体4 之间的节流缝隙从出油口5 流出,此时单向阀不起作用。图4.57普通节流阀1—阀芯;2—阀体;3—调节手把;4—顶杆;5—弹簧图4.58单向节流阀1—弹簧;2—阀芯;3、5—油口;4—阀体;6—活塞;7—顶杆;8—调节螺杆;9—调节手柄;10—阀体......

2023-06-18

辊式管材矫直机矫直辊轴线与钢管轴线保持一定夹角,属于旋转弯曲式矫直机,也叫斜辊矫直机,如图4-6所示。斜辊矫直是当今管材生产中使用最多的矫直方式,该矫直机一经问世就很快发展起来。斜辊矫直机的作用是强迫管材在反弯状态下旋转前进,达到矫直的目的,如图4-7所示。该矫直机的工作辊辊形具有较长的双曲线,因此可以使碾轧及弯曲载荷尽可能长地分布在管材上,从而降低接触应力,以及造成管材外部和内部矫直痕迹的趋势。......

2023-06-23

节流阀是最基本的流量控制阀。压力油从进油口P1流入,经阀芯3左端的节流沟槽从出油口P2流出。从工作原理来看,单向节流阀是节流阀和单向阀的组合,在结构上是利用一个阀芯同时起节流阀和单向阀的两种作用。当压力油从油口P1流入时,油液经阀芯上的轴向三角槽节流口从油口P2流出,旋转手柄可改变节流口通流断面面积大小而调节流量。由于上述因素的影响,使用节流阀调节执行元件的运动速度,其速度将随负载和温度的变化而波动。......

2023-07-01

相关推荐