齿轮泵的工作原理如图2-5所示,它是分离三片式结构,三片是指泵盖4、8和泵体7。随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油腔。当齿轮泵的主动齿轮由电动机带动不断旋转时,轮齿脱开啮合的一侧由于密封容积变大则不断从油箱中吸油,轮齿进入啮合的一侧由于密封容积减小则不断地排油,这就是齿轮泵的工作原理。......

2023-06-15

(1)齿轮泵的结构

齿轮泵总体采用由后端盖、泵体和前端盖组成的三片分离式结构(图2.4)。它靠定位销定位、螺钉连接,这样便于加工,也便于控制齿轮与壳体的轴向间隙。齿轮装在泵体内,由长轴带动旋转。滚针轴承分别装在前后端盖内。小孔14 为泄油孔,使沿轴向泄漏的油液经从动轮的中心孔a 及通道b 流回吸油腔。在泵体的两端面上各铣有卸荷槽16,使泵体与端盖接触面上泄漏的油液可经卸荷槽流回吸油腔,以降低泵体与端盖间泄漏油的压力,减小联接螺钉的拉力。

(2)齿轮泵的困油现象及消除措施

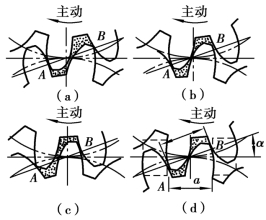

为了保证齿轮泵能正常工作,使高低压区隔开,就要求齿轮的重叠系数ε>1。而ε>1 时会出现两对轮齿同时啮合的情况,即前一对轮齿尚未脱开啮合,后一对轮齿已开始进入啮合。这样两对啮合的轮齿之间就形成一封闭的空间,称为“困油区”。随着齿轮的旋转,困油区的容积大小发生变化,如图2.6 所示。容积变小(由图2.6(a)过渡到图2.6(b))时,困油区的油液受到挤压,压力急剧升高,从缝隙里强行挤出一部分,使齿轮轴承受到很大的附加载荷,从而会降低其寿命,并产生功率损失,使油温升高。容积增大(由图2.6(b)过渡到图2.6(c))时,由于不能补油,困油区形成局部真空,易产生气蚀气穴现象,引起振动和噪声。这就是所谓的“困油现象”。

图2.6 齿轮泵的困油现象

为消除困油,常在端盖上开两个卸荷槽(图2.6(d))。其作用是:困油容积达到最小之前,一卸荷槽使困油区与排油腔相通,以排出油液;而过了困油区最小位置后,则另一个卸荷槽使困油区与吸油腔相通,以补充油液。两槽的间距a不能过小,以防止吸、排油腔通过困油区串通,影响泵的容积效率。

(3)齿轮泵的径向不平衡力及减小措施

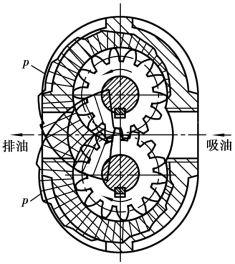

齿轮泵工作时,排油腔的高压油液会经过径向间隙逐渐渗漏到吸油腔,其压力逐渐减小,如图2.7 所示。可见泵内齿轮所受的径向力是不平衡的。这个不平衡力作用在轴承上,将影响轴承的寿命。因此,在泵的结构上要采取消除或减少径向不平衡力的措施。

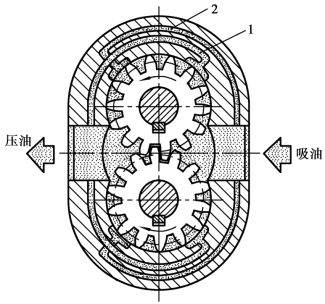

减少径向不平衡力的有效方法,一是缩小排油口直径,使高压油作用于齿轮上的面积缩小,相应减小径向力;二是在泵的有关零件上开出4 个对称的接通齿谷的压力平衡槽,如图2.8 所示。这样可使作用到齿轮上的径向力大体平衡,但却使高、低压区更加靠近,油液泄漏增加,容积效率降低。

图2.7 齿轮泵的径向压力分布

图2.8 齿轮泵径向力的平衡1,2—压力平衡槽

有关液压传动与控制(第2版)的文章

齿轮泵的工作原理如图2-5所示,它是分离三片式结构,三片是指泵盖4、8和泵体7。随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油腔。当齿轮泵的主动齿轮由电动机带动不断旋转时,轮齿脱开啮合的一侧由于密封容积变大则不断从油箱中吸油,轮齿进入啮合的一侧由于密封容积减小则不断地排油,这就是齿轮泵的工作原理。......

2023-06-15

图3-40管状压电器件1.机械部分压电控制扫描器、距离控制器和扫描装置统称为STM中的机械部分,为了得到高性能的STM,对各部分控制器都有一定的要求。在STM测试时必须隔绝的两种扰动类型是震动和冲击。由于钨针尖能够满足STM仪器刚性的要求,因而被广泛地使用。......

2023-06-20

系统的结构如图2-1所示,各部分的工作原理如下:风力发电部分利用风力机将风能转换为机械能,再通过风力发电机将机械能转换为电能。同时还具有自动稳压功能,可改善系统的供电质量。当发电量不能满足负载需要时,控制器把蓄电池的电能送往负载,或将可逆式水泵水轮机的运行工况调整为水轮机工况进行发电供给负载,保证了整个系统工作的连续性和稳定性。图2-1风—光—抽蓄复合发电系统图2-1风—光—抽蓄复合发电系统......

2023-06-23

继电器是根据某种特定形式的输入信号接通或断开小电流控制电路,实现远距离自动控制和保护的自动电器。按用途可分为控制和保护继电器。图1-23 继电器特性1.熟悉继电器的结构和工作原理及其用途。......

2023-06-15

齿轮泵有两种结构形式,外啮合齿轮泵和内啮合齿轮泵。外啮合齿轮泵结构简单,成本低,抗污及自吸性好,因此广泛应用于低压系统。为使齿轮能转动,齿轮的厚度略比泵体薄些。内啮合齿轮泵结构紧凑,尺寸小,重量轻,运转平稳,噪声小,在高转速下工作时有较高的容积效率。内啮合齿轮泵的缺点是齿形复杂,加工困难,价格较贵。表4-4 齿轮泵常见故障及排除方法......

2023-06-25

泵的排量为:图2.5外啮合齿轮泵工作原理式中D——齿轮分度圆直径,D=mZ;h——有效齿高,h=2m;b——齿轮宽;z——齿轮齿数;m——齿轮模数。因此,齿轮泵的流量公式为:低压齿轮泵可选择2πk=6.66高压齿轮泵可选择2πk=7从式2.10 可看出齿轮泵流量和主要参数的关系如下:①泵的排量与齿轮模数的平方成正比。在转速不变的条件下,齿轮泵的流量不能改变,所以齿轮泵属定量泵。......

2023-06-18

表4.7桥丝材料参数滚动螺旋传动*七、液压螺旋传动由表4.7以及上述分析可见,Ni80-Cr20是比较好的选择,而常用的也是这种材料。而在含能材料中,起爆药相对其他类药剂感度更高,更容易点火,所以为了实现桥丝电火工品的低电压发火,应首选起爆药。常用起爆药的物理化学性质如表4.8所示。表4.8 起爆药的物理化学性质[4]液压螺旋传动任务拓展与反思1.请你补充新的螺旋传动,并介绍其结构、特点、工作原理和应用情况。......

2023-06-22

相关推荐