在UG NX 10.0加工中,每个加工工序所产生的加工刀具路径、参数形态及适用状态有所不同,所以用户需要根据零件图纸及工艺技术状况,选择合理的加工工序。下面以模型model.prt为例,紧接着上节的操作,说明创建工序的一般步骤。单击“创建工序”对话框中的按钮,系统弹出图16.2.18所示的“型腔铣”对话框。......

2023-10-17

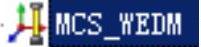

Stage1.创建机床坐标系

在工序导航器中调整到几何视图状态,双击 节点,系统弹出如图8.2.1所示的“MCS线切割”对话框,并在图形区中显示出当前的机床坐标系,单击

节点,系统弹出如图8.2.1所示的“MCS线切割”对话框,并在图形区中显示出当前的机床坐标系,单击 按钮,完成机床坐标系的定义。

按钮,完成机床坐标系的定义。

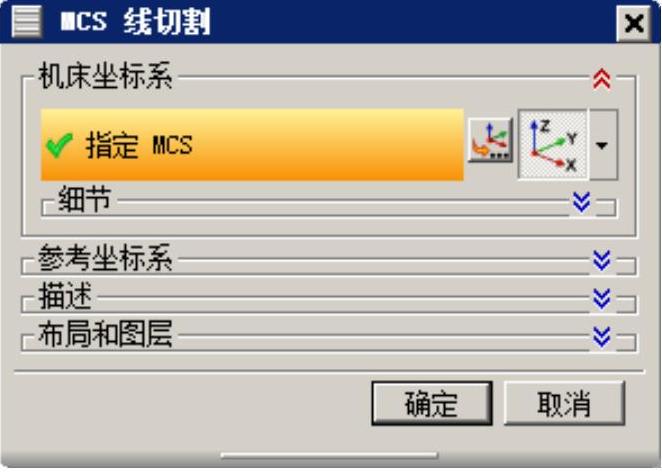

Stage2.创建几何体

Step1.在工序导航器中选中 节点并右击鼠标,在系统弹出的快捷菜单中选择

节点并右击鼠标,在系统弹出的快捷菜单中选择

命令,系统弹出如图8.2.2所示的“创建几何体”对话框。

命令,系统弹出如图8.2.2所示的“创建几何体”对话框。

图8.2.1 “MCS线切割”对话框

图8.2.2 “创建几何体”对话框

Step2.单击“SEQUENCE_EXTERNAL_TRIM”按钮 ,然后单击

,然后单击 按钮,系统弹出如图8.2.3所示的“顺序外部修剪”对话框。

按钮,系统弹出如图8.2.3所示的“顺序外部修剪”对话框。

Step3.单击 区域中的

区域中的 按钮,系统弹出如图8.2.4所示的“线切割几何体”对话框。

按钮,系统弹出如图8.2.4所示的“线切割几何体”对话框。

图8.2.3所示的“顺序外部修剪”对话框的部分选项说明如下。

● :用于选择线切割的对象模型,也就是几何模型。

:用于选择线切割的对象模型,也就是几何模型。

● :可在该区域的

:可在该区域的 下拉列表中选择

下拉列表中选择 、

、 和

和 三种刀具路径。

三种刀具路径。

☑ :用于设置粗加工走刀的次数。

:用于设置粗加工走刀的次数。

☑ :用于设置精加工走刀的次数。

:用于设置精加工走刀的次数。

☑ :用于设置电极丝的直径。

:用于设置电极丝的直径。

图8.2.3 “顺序外部修剪”对话框

图8.2.4 “线切割几何体”对话框

说明:“线切割几何体”对话框 选项卡中的

选项卡中的 区域包括线切割的两种类型,即

区域包括线切割的两种类型,即 (2轴线切割加工)和

(2轴线切割加工)和 (4轴线切割加工),2轴线切割加工多用于规则的模型和与Z轴垂直的模型,而4轴线切割加工可以用于有倾斜角度模型的加工。

(4轴线切割加工),2轴线切割加工多用于规则的模型和与Z轴垂直的模型,而4轴线切割加工可以用于有倾斜角度模型的加工。

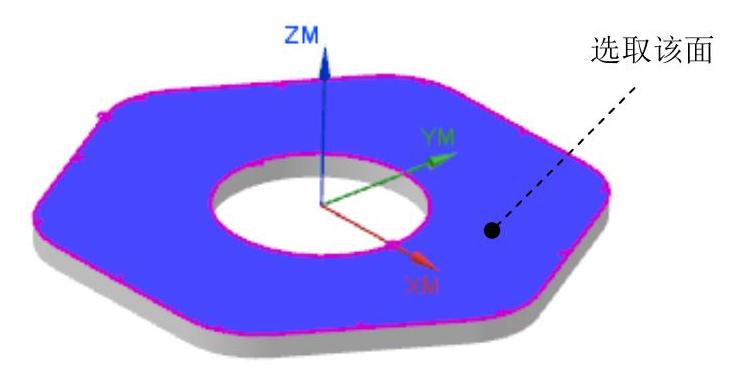

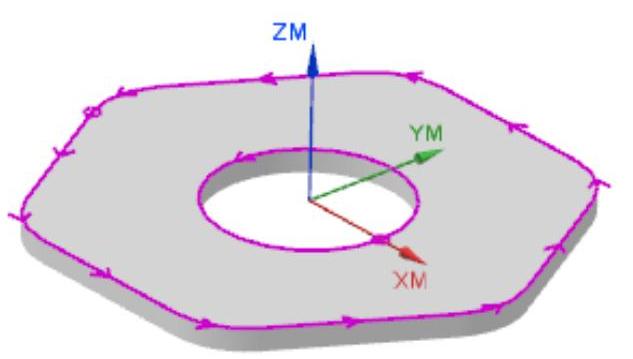

Step4.在 选项卡的

选项卡的 区域单击“2轴”按钮

区域单击“2轴”按钮 ,在

,在 区域中选择“面边界”按钮

区域中选择“面边界”按钮 ,选取如图8.2.5所示的面,单击

,选取如图8.2.5所示的面,单击 按钮,系统生成如图8.2.6所示的两条边界,并返回到“顺序外部修剪”对话框。

按钮,系统生成如图8.2.6所示的两条边界,并返回到“顺序外部修剪”对话框。

图8.2.5 边界面

图8.2.6 边界

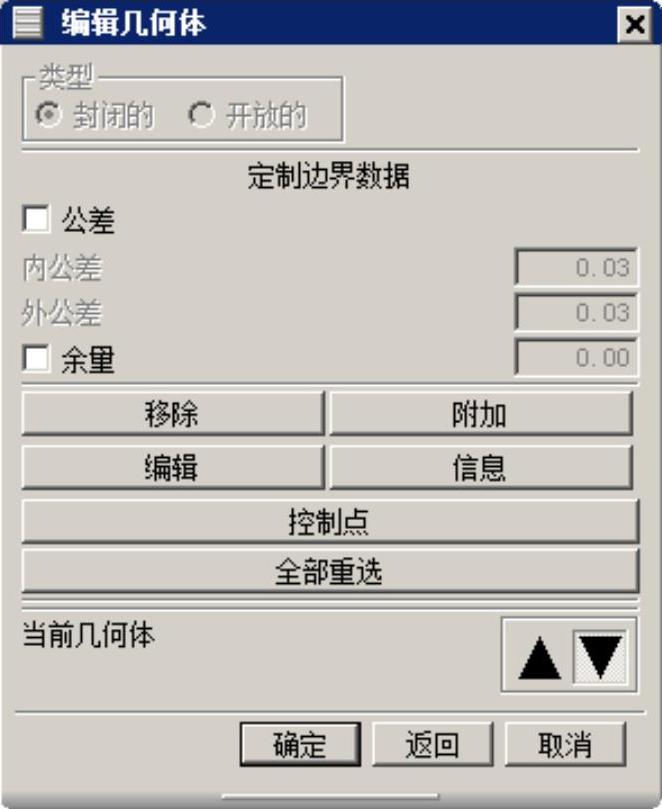

Step5.在 区域中单击

区域中单击 按钮,系统弹出如图8.2.7所示的“编辑几何体”对话框。

按钮,系统弹出如图8.2.7所示的“编辑几何体”对话框。

Step6.单击“下一个”按钮 ,系统显示几何体的内轮廓,然后单击

,系统显示几何体的内轮廓,然后单击 按钮,保留图8.2.8所示的几何体外形轮廓。

按钮,保留图8.2.8所示的几何体外形轮廓。

Step7.单击 按钮,返回“顺序外部修剪”对话框。

按钮,返回“顺序外部修剪”对话框。

图8.2.7 “编辑几何体”对话框

图8.2.8 几何体外形轮廓

Stage3.设置切削参数

Step1.在“顺序外部修剪”对话框的 文本框中输入值1,单击“切削参数”按钮

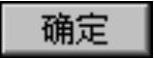

文本框中输入值1,单击“切削参数”按钮 ,系统弹出图8.2.9所示的“切削参数”对话框(一)。

,系统弹出图8.2.9所示的“切削参数”对话框(一)。

Step2.在 文本框中输入值-10,在

文本框中输入值-10,在 下拉列表中选择

下拉列表中选择 选项,其余参数采用系统默认设置值。

选项,其余参数采用系统默认设置值。

Step3.单击 选项卡,系统弹出如图8.2.10所示的“切削参数”对话框(二),采用系统默认的参数设置值,单击

选项卡,系统弹出如图8.2.10所示的“切削参数”对话框(二),采用系统默认的参数设置值,单击 按钮,系统返回“顺序外部修剪”对话框。

按钮,系统返回“顺序外部修剪”对话框。

图8.2.9 “切削参数”对话框(一)

图8.2.10 “切削参数”对话框(二)

图8.2.9所示的“切削参数”对话框(一)的部分选项说明如下。

● :用于定义电极丝上端距参考平面的距离。

:用于定义电极丝上端距参考平面的距离。

● :用于定义电极丝下端距参考平面的距离,通过上下平面可以确定电极丝的长度。

:用于定义电极丝下端距参考平面的距离,通过上下平面可以确定电极丝的长度。

● :用于定义上部导轨的偏置距离数值。

:用于定义上部导轨的偏置距离数值。

● :用于定义下部导轨的偏置距离数值。

:用于定义下部导轨的偏置距离数值。

● :用于定义电极丝沿零件的加工方向。

:用于定义电极丝沿零件的加工方向。

☑ :加工方向为混合方式,在不同的地方采用顺时针,而在另外的地方采用逆时针。

:加工方向为混合方式,在不同的地方采用顺时针,而在另外的地方采用逆时针。

☑ :加工方向为顺时针方向。

:加工方向为顺时针方向。

☑ :加工方向为逆时针方向。

:加工方向为逆时针方向。

● :表示步进的类型,有以下几种选项可以选择。

:表示步进的类型,有以下几种选项可以选择。

☑ :用步长大小来表示,即相邻步长之间的距离。

:用步长大小来表示,即相邻步长之间的距离。

☑ :存在多个刀具路径时,可以定义每次刀具路径步长的大小。

:存在多个刀具路径时,可以定义每次刀具路径步长的大小。

☑ :用电极丝的直径百分比来定义步进的距离。

:用电极丝的直径百分比来定义步进的距离。

☑ :利用毛坯和零件之间的距离来定义步进的距离,根据不同需要,可以设定每条刀路不同的加工余量。

:利用毛坯和零件之间的距离来定义步进的距离,根据不同需要,可以设定每条刀路不同的加工余量。

Stage4.设置移动参数

Step1.在“顺序外部修剪”对话框中单击“非切削移动”按钮 ,系统弹出如图8.2.11所示的“非切削移动”对话框。

,系统弹出如图8.2.11所示的“非切削移动”对话框。

图8.2.11 “非切削移动”对话框

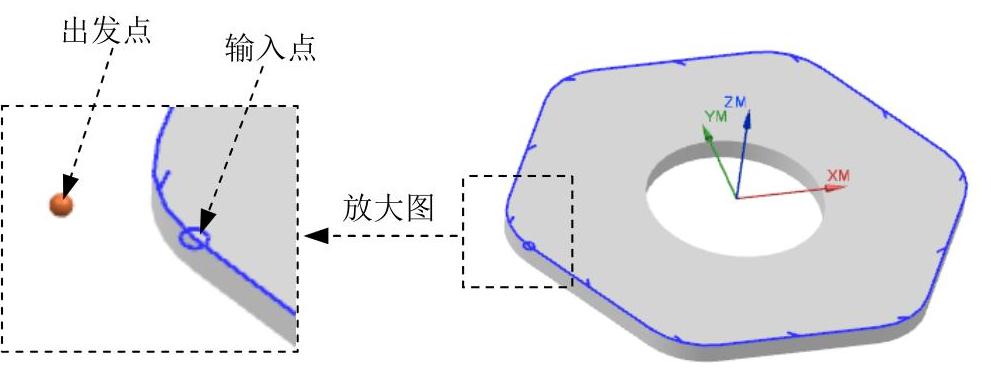

Step2.指定出发点。在“非切削移动”对话框中选择 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统弹出“点”对话框,在

按钮,系统弹出“点”对话框,在 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入值-40.0,在

文本框中输入值-40.0,在 文本框中输入值0.0,在

文本框中输入值0.0,在 文本框中输入值0.0,单击

文本框中输入值0.0,单击 按钮,返回到“非切削移动”对话框,同时在图形区中显示出“出发点”,如图8.2.12所示。

按钮,返回到“非切削移动”对话框,同时在图形区中显示出“出发点”,如图8.2.12所示。

图8.2.12 出发点

Step3.指定回零点。在“非切削移动”对话框中选择 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统弹出“点”对话框,在

按钮,系统弹出“点”对话框,在 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入值-45.0,在

文本框中输入值-45.0,在 文本框中输入值5.0,在

文本框中输入值5.0,在 文本框中输入值0.0,单击

文本框中输入值0.0,单击 按钮,返回到“非切削移动”对话框,然后在“非切削移动”对话框中单击

按钮,返回到“非切削移动”对话框,然后在“非切削移动”对话框中单击 按钮。

按钮。

Step4.在“顺序外部修剪”对话框中单击 按钮。

按钮。

有关UG NX 10.0数控加工教程的文章

在UG NX 10.0加工中,每个加工工序所产生的加工刀具路径、参数形态及适用状态有所不同,所以用户需要根据零件图纸及工艺技术状况,选择合理的加工工序。下面以模型model.prt为例,紧接着上节的操作,说明创建工序的一般步骤。单击“创建工序”对话框中的按钮,系统弹出图16.2.18所示的“型腔铣”对话框。......

2023-10-17

Stage1.插入工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.选取图3.3.10所示的面为切削区域,单击按钮,完成切削区域的创建,同时系统返回到“底壁加工”对话框。图3.3.12 设置精加工刀路●复选框:取消选中该复选框可防止刀柄与工件或检查几何体碰撞。通常在粗加工或半精加工时会留有一定的部件余量用于精加工。......

2023-06-18

Stage1.插入操作Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Stage3.设置驱动方法Step1.在“可变流线铣”对话框的区域中单击按钮,系统弹出如图5.5.5所示的“流线驱动方法”对话框,同时在图形区系统会自动生成如图5.5.6所示的流曲线和交叉曲线。Stage6.设置非切削移动参数Step1.单击“可变流线铣”对话框中的“非切削移动”按钮,系统弹出“非切削移动”对话框。......

2023-06-18

图4.9.1所示是一个耳特征,下面介绍其创建过程。图4.9.1 耳特征图4.9.2 “选项”菜单Step1.将工作目录设置至D:\proewf5.2\work\ch04.09,打开文件ear.prt。图4.9.3 定义草绘平面和方向图4.9.4 截面草图注意:● 耳特征的草绘平面可以与耳的附着面成任意角度。Step5.输入耳的厚度。Step8.完成“耳”特征的创建,保存零件模型文件。......

2023-06-20

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出如图6.3.4所示的“创建工序”对话框。在下拉列表中选择选项,然后选取图6.3.7所示的面。Stage3.设置刀轴在“镗孔”对话框的区域选择系统默认的作为要加工孔的轴线方向。Step4.单击按钮,返回“镗孔”对话框。Step2.设置通孔安全距离。在文本框中输入值1.5。......

2023-06-18

Step1.选择下拉菜单命令,系统弹出“创建刀具”对话框。Step2.在如图7.2.10所示的“创建刀具”对话框的下拉列表中选择选项,在区域中单击OD_80_L按钮,在区域的下拉列表中选择选项,采用系统默认的名称,单击按钮,系统弹出“车刀-标准”对话框。图7.2.10 “创建刀具”对话框图7.2.11 “车刀-标准”对话框图7.2.11所示的“车刀-标准”对话框中的各选项卡说明如下。图7.2.12 “夹持器”选项卡图7.2.13 显示刀具......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.在“创建工序”对话框的区域中选择COUNTERBORING按钮,在下拉列表中选择选项,在下拉列表中选择选项,其他参数采用系统默认设置值。在图形中选取如图6.7.12所示的孔,单击两次按钮,返回“沉头孔加工”对话框。图6.7.12 指定加工点图6.7.13 指定部件表面Stage3.指定刀轴选择系统默认的作为要加工孔的轴线方向。Stage5.设置最小安全距离在“沉头孔加工”对话框中的文本框中输入值5.0。......

2023-06-18

Stage1.插入工序Step1.选择下拉菜单命令,系统弹出如图6.7.5所示的“创建工序”对话框。图6.7.5 “创建工序”对话框图6.7.6 “钻”对话框图6.7.7 指定钻孔点Stage3.指定部件表面和底面Step1.单击“钻”对话框右侧的按钮,系统弹出“顶部曲面”对话框。图6.7.8 指定部件表面图6.7.9 指定底面Stage4.设置刀轴选择系统默认的作为要加工孔的轴线方向。Stage6.设置一般参数在“钻”对话框中的文本框中输入值10.0,在文本框中输入值2.0。......

2023-06-18

相关推荐