工作面东顺槽沿33下11工作面采空区掘进,留有3.5m煤柱,为工作面进风及材料运输之用。Step1.在“平面铣”对话框中单击“切削参数”按钮,系统弹出“切削参数”对话框。本面共有联络巷6条,包括东顺槽4条,西顺槽2条。33上15工作面西顺槽为轨道顺槽,顺槽内铺设铁路,布置有φ75mm的防尘管路一趟,并在靠近工作面的地点设有移动电站一处及乳化泵站等设备。通过联络巷使主要轨道巷、顺槽和采面形成通风系统。......

2023-06-23

Stage1.创建工序类型

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“插铣”按钮

区域中选择“插铣”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统弹出图4.3.5所示的“插铣”对话框。

按钮,系统弹出图4.3.5所示的“插铣”对话框。

Stage2.显示刀具和几何体

Step1.显示刀具。在 区域中单击“编辑/显示”按钮

区域中单击“编辑/显示”按钮 ,系统弹出“铣刀-5参数”对话框,同时在图形区显示当前刀具的形状及大小,然后单击

,系统弹出“铣刀-5参数”对话框,同时在图形区显示当前刀具的形状及大小,然后单击 按钮。

按钮。

Step2.显示几何体。在 区域中单击

区域中单击 右侧的“显示”按钮

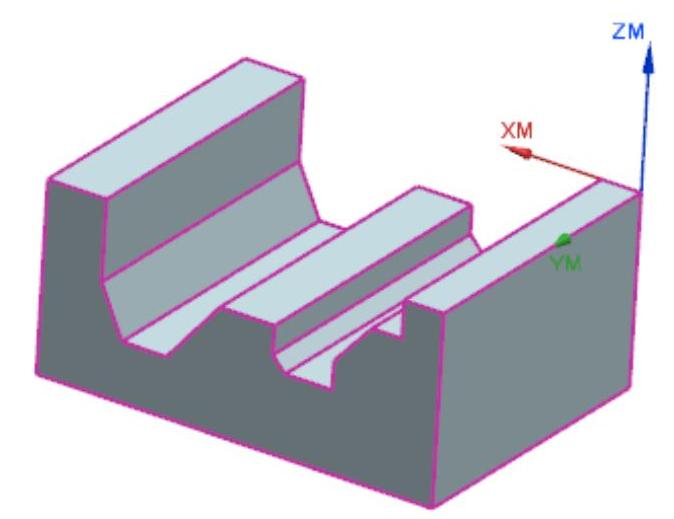

右侧的“显示”按钮 ,在图形区会显示与之对应的几何体,如图4.3.6所示。

,在图形区会显示与之对应的几何体,如图4.3.6所示。

图4.3.5所示的“插铣”对话框中部分选项的说明如下。

● :用于指定刀具从一次插铣到下一次插铣时向前移动的步长。可以是刀具直径的百分比值,也可以是指定的步进值。在一些切削工况中,横向步长距离或向前步长距离必须小于指定的最大切削宽度值。必要时,系统会减小应用的向前步长,以使其在最大切削宽度值内。

:用于指定刀具从一次插铣到下一次插铣时向前移动的步长。可以是刀具直径的百分比值,也可以是指定的步进值。在一些切削工况中,横向步长距离或向前步长距离必须小于指定的最大切削宽度值。必要时,系统会减小应用的向前步长,以使其在最大切削宽度值内。

图4.3.5 “插铣”对话框

图4.3.6 显示几何体

● :用于定义切削层之间的最小距离,用来控制插削层的数目。

:用于定义切削层之间的最小距离,用来控制插削层的数目。

● :用于定义刀具可切削的最大宽度(俯视刀轴时),通常由刀具制造商决定。

:用于定义刀具可切削的最大宽度(俯视刀轴时),通常由刀具制造商决定。

● 选项后的“点”按钮

选项后的“点”按钮 :用于设置插铣削的进刀点以及切削区域的起点。

:用于设置插铣削的进刀点以及切削区域的起点。

● 后面的

后面的 按钮:用来设置插削深度,默认到工件底部。

按钮:用来设置插削深度,默认到工件底部。

● :每次进刀完毕后刀具退刀至设置的平面上,然后进行下一次的进刀,此下拉列表有如下两种选项可供选择。

:每次进刀完毕后刀具退刀至设置的平面上,然后进行下一次的进刀,此下拉列表有如下两种选项可供选择。

☑ :每次都退刀至设置的安全平面高度。

:每次都退刀至设置的安全平面高度。

☑ :自动退刀至最低安全高度,即在刀具不过切且不碰撞时ZC轴轴向高度和设置的安全距离之和。

:自动退刀至最低安全高度,即在刀具不过切且不碰撞时ZC轴轴向高度和设置的安全距离之和。

● :设置退刀时刀具的退刀距离。

:设置退刀时刀具的退刀距离。

● :设置退刀时刀具的倾角(切出材料时的刀具倾角)。

:设置退刀时刀具的倾角(切出材料时的刀具倾角)。

Stage3.设置刀具路径参数

Step1.设置切削方式。在“插铣”对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step2.设置切削步进方式。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值30.0,在后面的单位下拉列表中选择

文本框中输入值30.0,在后面的单位下拉列表中选择 选项。

选项。

Step3.设置向前步长。在 文本框中输入值20.0,在后面的单位下拉列表中选择

文本框中输入值20.0,在后面的单位下拉列表中选择 选项。

选项。

Step4.设置最大切削宽度。在 文本框中输入值50.0,在后面的单位下拉列表中选择

文本框中输入值50.0,在后面的单位下拉列表中选择 选项。

选项。

注意:设置的 和

和 的值均不能大于

的值均不能大于 的值。

的值。

Stage4.设置切削参数

Step1.在“插铣”对话框的 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.单击 选项卡,在

选项卡,在 文本框中输入值1.0,在

文本框中输入值1.0,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮。

按钮。

Stage5.设置退刀参数

在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值3.0,在

文本框中输入值3.0,在 文本框中输入值45.0。

文本框中输入值45.0。

Stage6.设置进给率和速度

Step1.在“插铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中 复选框,在其后的文本框中输入值1200.0,在

复选框,在其后的文本框中输入值1200.0,在 文本框中输入值1250.0,按Enter键,然后单击

文本框中输入值1250.0,按Enter键,然后单击 按钮。

按钮。

Step3.在 区域的

区域的 文本框中输入值600.0,在

文本框中输入值600.0,在 文本框中输入值300.0,在其后面的单位下拉列表中选择

文本框中输入值300.0,在其后面的单位下拉列表中选择 选项,其他选项均采用系统默认参数设置值。

选项,其他选项均采用系统默认参数设置值。

Step4.单击 按钮,完成进给率和速度的设置,系统返回到“插铣”对话框。

按钮,完成进给率和速度的设置,系统返回到“插铣”对话框。

有关UG NX 10.0数控加工教程的文章

工作面东顺槽沿33下11工作面采空区掘进,留有3.5m煤柱,为工作面进风及材料运输之用。Step1.在“平面铣”对话框中单击“切削参数”按钮,系统弹出“切削参数”对话框。本面共有联络巷6条,包括东顺槽4条,西顺槽2条。33上15工作面西顺槽为轨道顺槽,顺槽内铺设铁路,布置有φ75mm的防尘管路一趟,并在靠近工作面的地点设有移动电站一处及乳化泵站等设备。通过联络巷使主要轨道巷、顺槽和采面形成通风系统。......

2023-06-23

Step2.确定加工方法。图3.11.1 “创建工序”对话框图3.11.2 “精加工底面”对话框Stage2.创建几何体Step1.创建边界几何体。Step2.指定毛坯边界。在下拉列表中选择选项,其他参数采用系统默认设置值,依次选取图3.11.4所示的四条边线为边界,单击两次按钮,返回到“精加工底面”对话框。注意:在选取图3.11.4所示的边线时,应先选取三条相连的边线,最后选取独立的一条边线。Step3.单击按钮,系统返回到“精加工底面”对话框。......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.在图形区中选取如图10.3.17所示的切削区域,单击按钮,系统返回到“深度轮廓加工”对话框。图10.3.17 指定切削区域Stage3.设置刀具路径参数在“深度轮廓加工”对话框区域的下拉列表中选择选项,在文本框中输入值1.0,在文本框中输入值1.0,在文本框中输入值0.5,在下拉列表中选择选项,在文本框中输入值0.2。Step5.单击按钮,系统返回到“深度轮廓加工”对话框。图10.3.18 刀路轨迹图10.3.19 2D仿真结果......

2023-06-18

创建旋转混合曲面特征的具体步骤如下:1)单击按钮选择类型并输入名称为“4-7-2”,取消选项,单击。2)单击选项卡组中的→选项,系统将自动弹出对话框。注2:应注意坐标系在旋转混合特征中的作用。旋转混合是利用坐标系建立的,在建立截面2的时候弹出的是一个sec二维平面,原坐标系已不再和新的截面平面是正交关系,因此不能再作为参考,而需要设置新的坐标系来定义混合截面的位置。......

2023-06-19

操作步骤是,第1步新建节目文件,第2步使用字幕模板创建字幕,第3步在字幕中导入图片,第4步创建自定义模板。通过本部分的学习,读者应熟练掌握中的模板功能。3)单击按钮即可创建一个名为“应用模板创建字幕.prproj”的节目文件。图4.112各种图形绘制技术练习的效果2.新建一个名为“应用模板创建字幕练习.prproj”的节目文件,最终效果如图4.113所示。......

2023-11-24

进入零件设计工作台操作参见1.1。单击工具栏内的图标,标注并调整圆的直径尺寸为10mm,圆心与V轴的距离为60mm,到H轴的距离为370mm,如图21-2所示。单击按钮,先看一下立体图效果,单击对话框内的按钮,生成曲柄零件的轴零件。图21-2 圆草图及其尺寸限制绘制矩形草图选中左边模型树中。矩形的长为500mm,高为100mm,垂直线到V轴的距离为250mm,矩形下面的边到H轴的距离为250mm,如图21-3所示。图21-4 矩形草图及其尺寸限制对实体开槽单击工具栏内的凹槽图标,出现对话框。......

2023-07-01

图7-106 排除曲面图7-107 选项卡创建加厚曲面特征的具体操作步骤如下:打开源文件第7章│7-8-1.prt,特征如图7-108所示。1)更改界面右下方为形式,单击需加厚的曲面。4)运用同种方法创建特征的加厚曲面,如图7-111所示。......

2023-06-19

图4.2.8 “创建工序”对话框图4.2.9 “型腔铣”对话框图4.2.10 显示几何体Stage3.设置刀具路径参数在“型腔铣”对话框的下拉列表中选择选项,在下拉列表中选择选项,在文本框中输入值50.0,在下拉列表中选择选项,然后在文本框中输入值3.0。Step3.单击选项卡,其参数设置值如图4.2.12所示,单击按钮,系统返回到“型腔铣”对话框。......

2023-06-18

相关推荐