Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项,在下拉列表中选择选项,在文本框中输入值50.0,在下拉列表中选择选项,在文本框中输入值2.0。Step3.单击按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.3.6所示,2D动态仿真加工后的模型如图10.3.7所示。......

2023-06-18

Stage1.创建工序

Step1.将工序导航器调整到程序顺序视图。

Step2.选择下拉菜单

命令,在“创建工序”对话框的

命令,在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击CAVITY_MILL按钮

区域中单击CAVITY_MILL按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择前面设置的刀具

下拉列表中选择前面设置的刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称。

选项,使用系统默认的名称。

Step3.单击 按钮,系统弹出“型腔铣”对话框。

按钮,系统弹出“型腔铣”对话框。

Stage2.设置一般参数

在“型腔铣”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0,在

文本框中输入值50.0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值2.0。

文本框中输入值2.0。

Stage3.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 区域中选中

区域中选中 复选框,其他参数采用系统默认设置值。

复选框,其他参数采用系统默认设置值。

Step3.单击 选项卡,在

选项卡,在 文本框中输入值1.0,其他参数采用系统默认设置值。

文本框中输入值1.0,其他参数采用系统默认设置值。

Step4.单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step5.单击 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

Stage4.设置非切削移动参数

Step1.在“型腔铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击 选项卡,在该对话框

选项卡,在该对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.单击 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

Stage5.设置进给率和速度

Step1.在“型腔铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中 区域中的

区域中的 复选框,在其后的文本框中输入值800.0,按Enter键,单击

复选框,在其后的文本框中输入值800.0,按Enter键,单击 按钮;在

按钮;在 区域的

区域的 文本框中输入值125.0,按Enter键,然后单击

文本框中输入值125.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。

按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。

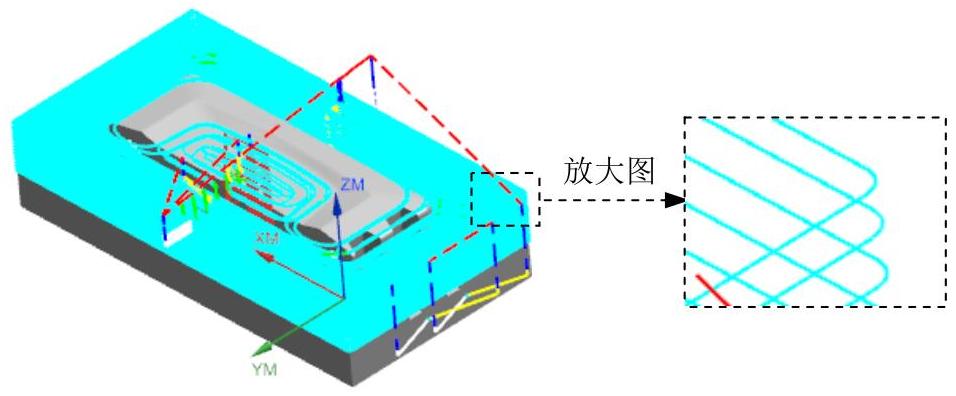

Stage6.生成刀路轨迹并仿真

生成的刀路轨迹如图10.3.6所示,2D动态仿真加工后的模型如图10.3.7所示。

图10.3.6 刀路轨迹

图10.3.7 2D仿真结果

有关UG NX 10.0数控加工教程的文章

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项,在下拉列表中选择选项,在文本框中输入值50.0,在下拉列表中选择选项,在文本框中输入值2.0。Step3.单击按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.3.6所示,2D动态仿真加工后的模型如图10.3.7所示。......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,在“创建工序”对话框的下拉列表中选择选项,在区域中单击“型腔铣”按钮,在下拉列表中选择选项,在下拉列表中选择刀具选项,在下拉列表中选择选项,在下拉列表中选择选项,使用系统默认的名称CAVITY_MILL_1。Stage4.设置非切削移动参数采用系统默认的参数设置值。Step3.单击按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。......

2023-06-18

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,完成进给率和速度的设置,系统返回到“型腔铣”操作对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.2.6所示,2D动态仿真加工后的模型如图10.2.7所示。......

2023-06-18

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,系统返回到“型腔铣”对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.1.5所示,2D动态仿真加工后的模型如图10.1.6所示。图10.1.5 刀路轨迹图10.1.6 2D仿真结果......

2023-06-18

工作面东顺槽沿33下11工作面采空区掘进,留有3.5m煤柱,为工作面进风及材料运输之用。Step1.在“平面铣”对话框中单击“切削参数”按钮,系统弹出“切削参数”对话框。本面共有联络巷6条,包括东顺槽4条,西顺槽2条。33上15工作面西顺槽为轨道顺槽,顺槽内铺设铁路,布置有φ75mm的防尘管路一趟,并在靠近工作面的地点设有移动电站一处及乳化泵站等设备。通过联络巷使主要轨道巷、顺槽和采面形成通风系统。......

2023-06-23

Step2.确定加工方法。图3.11.1 “创建工序”对话框图3.11.2 “精加工底面”对话框Stage2.创建几何体Step1.创建边界几何体。Step2.指定毛坯边界。在下拉列表中选择选项,其他参数采用系统默认设置值,依次选取图3.11.4所示的四条边线为边界,单击两次按钮,返回到“精加工底面”对话框。注意:在选取图3.11.4所示的边线时,应先选取三条相连的边线,最后选取独立的一条边线。Step3.单击按钮,系统返回到“精加工底面”对话框。......

2023-06-18

下面以图16.3.24所示的模型为例,讲解创建型腔铣的一般步骤。图16.3.24 型腔铣1.打开模型文件并进入加工环境打开模型文件D:\ugxc10\ch16.03.02\CAVITY_MILL.prt。图16.3.29 “创建刀具”对话框图16.3.30 “铣刀-5参数”对话框4.创建型腔铣操作(一)创建工序选择下拉菜单命令,系统弹出“创建工序”对话框。在“切削参数”对话框中单击选项卡,其参数设置值如图16.3.35所示,单击按钮,系统返回到“型腔铣”对话框。......

2023-10-17

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.在图形区中选取如图10.3.17所示的切削区域,单击按钮,系统返回到“深度轮廓加工”对话框。图10.3.17 指定切削区域Stage3.设置刀具路径参数在“深度轮廓加工”对话框区域的下拉列表中选择选项,在文本框中输入值1.0,在文本框中输入值1.0,在文本框中输入值0.5,在下拉列表中选择选项,在文本框中输入值0.2。Step5.单击按钮,系统返回到“深度轮廓加工”对话框。图10.3.18 刀路轨迹图10.3.19 2D仿真结果......

2023-06-18

相关推荐