工作面东顺槽沿33下11工作面采空区掘进,留有3.5m煤柱,为工作面进风及材料运输之用。Step1.在“平面铣”对话框中单击“切削参数”按钮,系统弹出“切削参数”对话框。本面共有联络巷6条,包括东顺槽4条,西顺槽2条。33上15工作面西顺槽为轨道顺槽,顺槽内铺设铁路,布置有φ75mm的防尘管路一趟,并在靠近工作面的地点设有移动电站一处及乳化泵站等设备。通过联络巷使主要轨道巷、顺槽和采面形成通风系统。......

2023-06-23

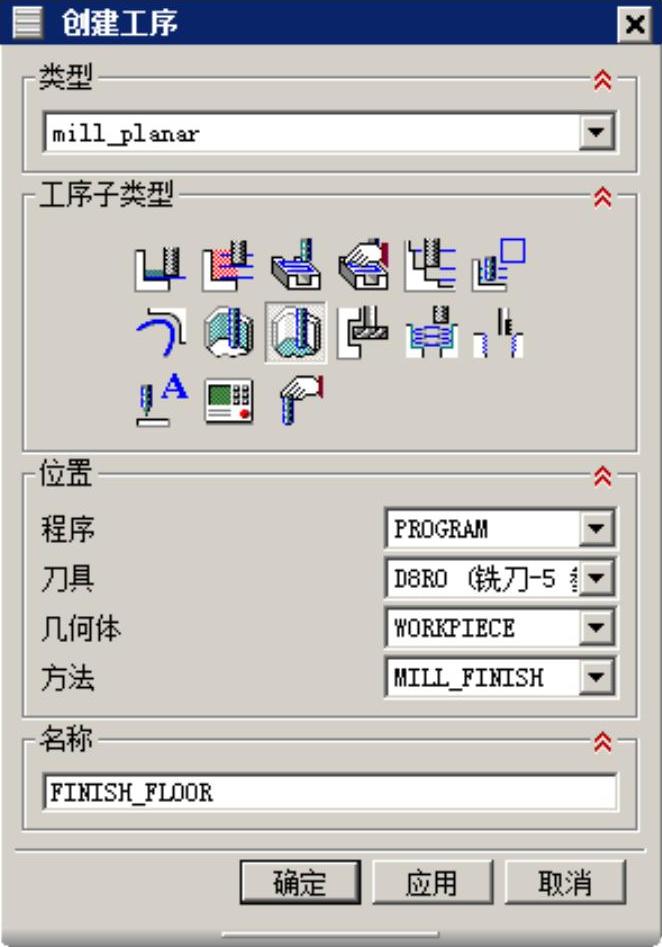

Stage1.创建工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框,如图3.11.1所示。

命令,系统弹出“创建工序”对话框,如图3.11.1所示。

Step2.确定加工方法。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域单击“精加工底面”按钮

区域单击“精加工底面”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称FINISH_FLOOR。

选项,采用系统默认的名称FINISH_FLOOR。

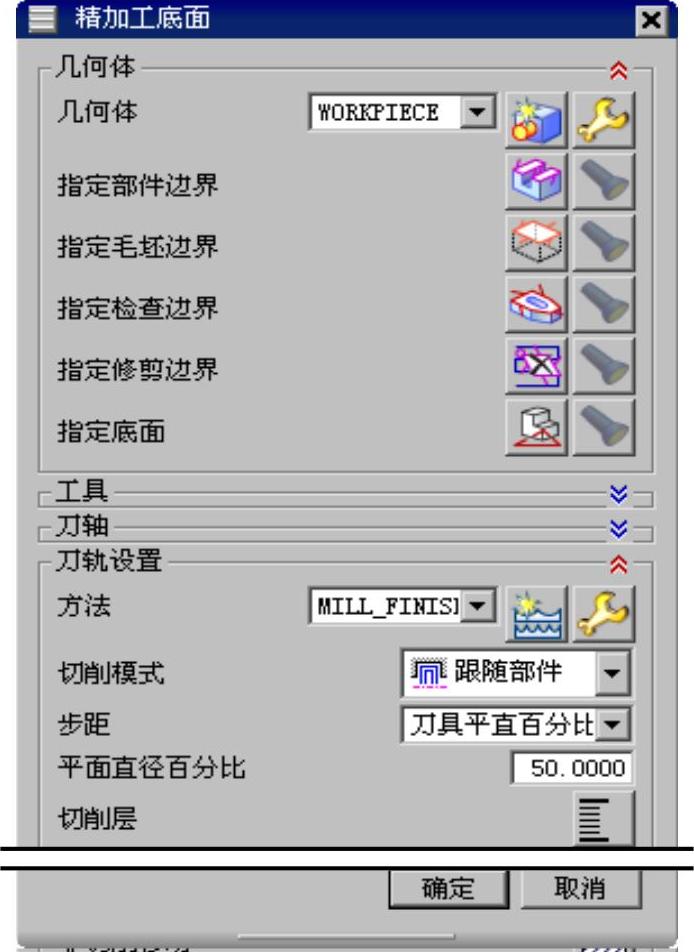

Step3.单击 按钮,系统弹出图3.11.2所示的“精加工底面”对话框。

按钮,系统弹出图3.11.2所示的“精加工底面”对话框。

图3.11.1 “创建工序”对话框

图3.11.2 “精加工底面”对话框

Stage2.创建几何体

Step1.创建边界几何体。

(1)在“精加工底面”对话框的 区域中单击“选择或编辑部件边界”按钮

区域中单击“选择或编辑部件边界”按钮 ,系统弹出“边界几何体”对话框。

,系统弹出“边界几何体”对话框。

(2)在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

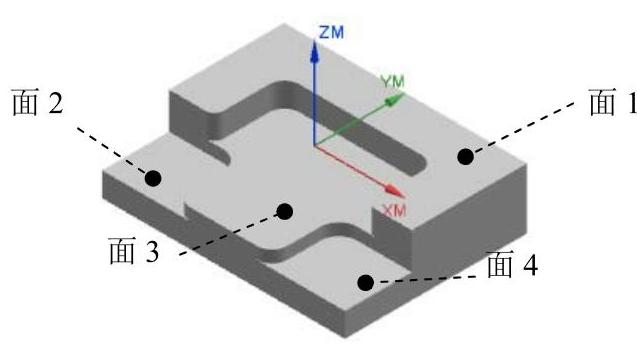

下拉列表中选择 选项,在零件模型上选取图3.11.3所示的四个模型平面,单击

选项,在零件模型上选取图3.11.3所示的四个模型平面,单击 按钮,系统返回到“精加工底面”对话框。

按钮,系统返回到“精加工底面”对话框。

Step2.指定毛坯边界。

(1)单击“精加工底面”对话框中 右侧的

右侧的 按钮,系统弹出“边界几何体”对话框,在

按钮,系统弹出“边界几何体”对话框,在 下拉列表中选择

下拉列表中选择 选项,系统弹出“创建边界”对话框。

选项,系统弹出“创建边界”对话框。

(2)在 下拉列表中选择

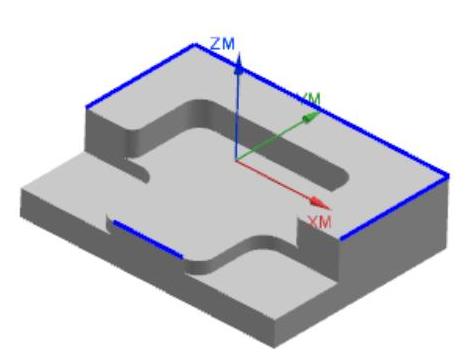

下拉列表中选择 选项,其他参数采用系统默认设置值,依次选取图3.11.4所示的四条边线为边界,单击两次

选项,其他参数采用系统默认设置值,依次选取图3.11.4所示的四条边线为边界,单击两次 按钮,返回到“精加工底面”对话框。

按钮,返回到“精加工底面”对话框。

注意:在选取图3.11.4所示的边线时,应先选取三条相连的边线,最后选取独立的一条边线。

Step3.指定底面。

(1)在“精加工底面”对话框的 区域中单击“选择或编辑底平面几何体”按钮

区域中单击“选择或编辑底平面几何体”按钮 ,系统弹出“平面”对话框。

,系统弹出“平面”对话框。

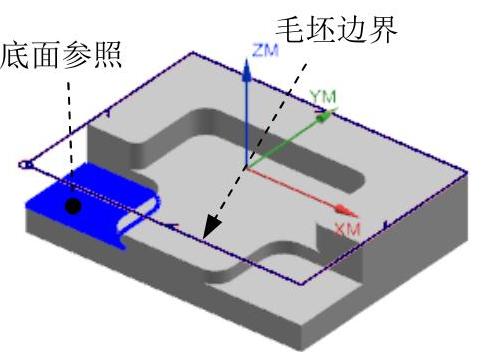

(2)采用系统默认的设置值,选取图3.11.5所示的底面参照面,在 区域的

区域的 文本框中输入值0.0,单击

文本框中输入值0.0,单击 按钮,完成底平面的指定。

按钮,完成底平面的指定。

图3.11.3 选取边界几何体

图3.11.4 指定毛坯边界

图3.11.5 指定底面

Stage3.设置刀具路径参数

在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0,其他参数采用系统默认设置值。

文本框中输入值50.0,其他参数采用系统默认设置值。

Stage4.设置切削层

在“精加工底面”对话框中单击“切削层”按钮 ,系统弹出“切削层”对话框。在

,系统弹出“切削层”对话框。在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回到“精加工底面”对话框。

按钮,系统返回到“精加工底面”对话框。

Stage5.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项,其余参数采用系统默认设置值。

选项,其余参数采用系统默认设置值。

Step3.单击 选项卡,在

选项卡,在 文本框中输入值0.10,单击

文本框中输入值0.10,单击 按钮,系统返回到“精加工底面”对话框。

按钮,系统返回到“精加工底面”对话框。

Stage6.设置非切削移动参数

Step1.在 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认的设置值,单击

选项,其他参数采用系统默认的设置值,单击 按钮,完成非切削移动参数的设置。

按钮,完成非切削移动参数的设置。

Stage7.设置进给率和速度

Step1.在“精加工底面”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中 复选框,然后在其右侧的文本框中输入值3000.0,在

复选框,然后在其右侧的文本框中输入值3000.0,在 文本框中输入值250.0,按Enter键,然后单击

文本框中输入值250.0,按Enter键,然后单击 按钮,其他参数采用系统默认的设置值。

按钮,其他参数采用系统默认的设置值。

Step3.单击 按钮,系统返回到“精加工底面”对话框。

按钮,系统返回到“精加工底面”对话框。

有关UG NX 10.0数控加工教程的文章

工作面东顺槽沿33下11工作面采空区掘进,留有3.5m煤柱,为工作面进风及材料运输之用。Step1.在“平面铣”对话框中单击“切削参数”按钮,系统弹出“切削参数”对话框。本面共有联络巷6条,包括东顺槽4条,西顺槽2条。33上15工作面西顺槽为轨道顺槽,顺槽内铺设铁路,布置有φ75mm的防尘管路一趟,并在靠近工作面的地点设有移动电站一处及乳化泵站等设备。通过联络巷使主要轨道巷、顺槽和采面形成通风系统。......

2023-06-23

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.在图形区中选取如图10.3.17所示的切削区域,单击按钮,系统返回到“深度轮廓加工”对话框。图10.3.17 指定切削区域Stage3.设置刀具路径参数在“深度轮廓加工”对话框区域的下拉列表中选择选项,在文本框中输入值1.0,在文本框中输入值1.0,在文本框中输入值0.5,在下拉列表中选择选项,在文本框中输入值0.2。Step5.单击按钮,系统返回到“深度轮廓加工”对话框。图10.3.18 刀路轨迹图10.3.19 2D仿真结果......

2023-06-18

图4.2.8 “创建工序”对话框图4.2.9 “型腔铣”对话框图4.2.10 显示几何体Stage3.设置刀具路径参数在“型腔铣”对话框的下拉列表中选择选项,在下拉列表中选择选项,在文本框中输入值50.0,在下拉列表中选择选项,然后在文本框中输入值3.0。Step3.单击选项卡,其参数设置值如图4.2.12所示,单击按钮,系统返回到“型腔铣”对话框。......

2023-06-18

Stage1.创建工序类型Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。在区域中单击右侧的“显示”按钮,在图形区会显示与之对应的几何体,如图4.3.6所示。图4.3.5 “插铣”对话框图4.3.6 显示几何体●:用于定义切削层之间的最小距离,用来控制插削层的数目。Step4.单击按钮,完成进给率和速度的设置,系统返回到“插铣”对话框。......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Stage2.显示切削区域单击“外径粗车”对话框右侧的“显示”按钮,在图形区中显示出切削区域,如图7.2.18所示。图7.2.16 “创建工序”对话框图7.2.17 “外径粗车”对话框图7.2.18 切削区域图7.2.19 设置参数Step3.设置切削参数。......

2023-06-18

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项,在下拉列表中选择选项,在文本框中输入值50.0,在下拉列表中选择选项,在文本框中输入值2.0。Step3.单击按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.3.6所示,2D动态仿真加工后的模型如图10.3.7所示。......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,在“创建工序”对话框的下拉列表中选择选项,在区域中单击“型腔铣”按钮,在下拉列表中选择选项,在下拉列表中选择刀具选项,在下拉列表中选择选项,在下拉列表中选择选项,使用系统默认的名称CAVITY_MILL_1。Stage4.设置非切削移动参数采用系统默认的参数设置值。Step3.单击按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。......

2023-06-18

Stage1.创建工序Step1.复制底壁加工铣(一)。图10.3.13 工序导航器界面(一)图10.3.14 工序导航器界面(二)Step2.双击节点,系统弹出“底壁加工”对话框。Stage2.设置刀具路径参数Step1.创建切削模式。在下拉列表中选择选项,在文本框中输入值50.0,在文本框中输入值1.0,在文本框中输入值1.0。单击按钮,系统返回到“底壁加工”对话框。Stage5.设置进给率和速度采用系统默认的设置值。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.3.15所示,2D动态仿真加工后的模型如图10.3.16所示。......

2023-06-18

相关推荐