Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框,如图3.6.8所示。Step2.确定加工方法。图3.6.8 “创建工序”对话框图3.6.9 “平面铣”对话框Stage2.设置刀具路径参数Step1.设置一般参数。在下拉列表中选择选项,在文本框中输入值1.0,其余参数采用系统默认设置值,单击按钮,系统返回到“平面铣”对话框。......

2023-06-18

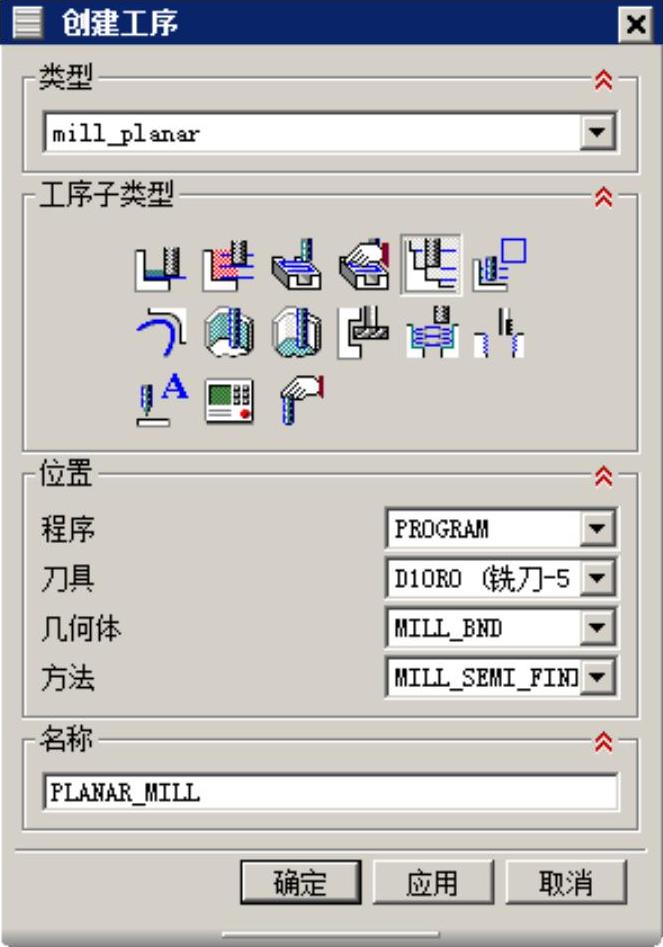

Stage1.创建工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框,如图3.6.8所示。

命令,系统弹出“创建工序”对话框,如图3.6.8所示。

Step2.确定加工方法。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“平面铣”按钮

区域中单击“平面铣”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。

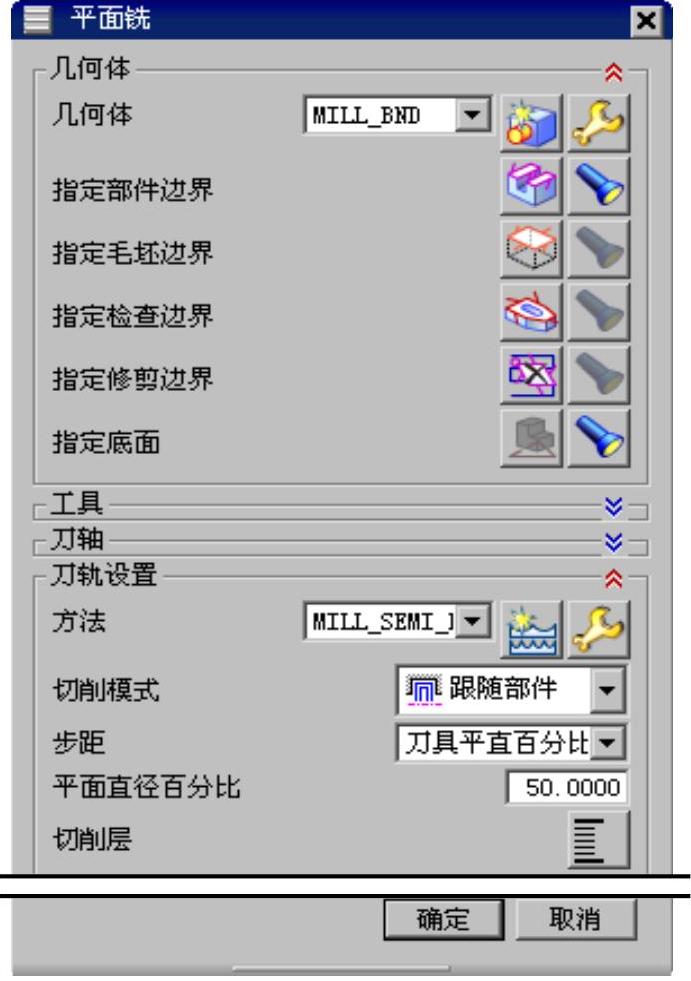

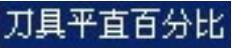

Step3.单击 按钮,系统弹出图3.6.9所示的“平面铣”对话框。

按钮,系统弹出图3.6.9所示的“平面铣”对话框。

图3.6.8 “创建工序”对话框

图3.6.9 “平面铣”对话框

Stage2.设置刀具路径参数

Step1.设置一般参数。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0,其他参数采用系统默认设置值。

文本框中输入值50.0,其他参数采用系统默认设置值。

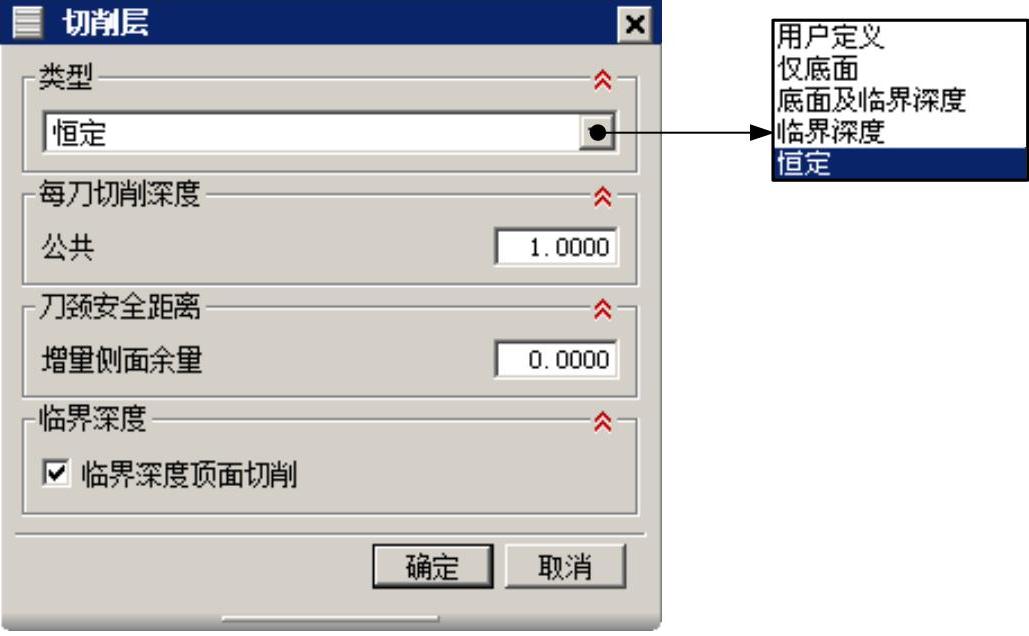

Step2.设置切削层。

(1)在“平面铣”对话框中单击“切削层”按钮 ,系统弹出图3.6.10所示的“切削层”对话框。

,系统弹出图3.6.10所示的“切削层”对话框。

(2)在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值1.0,其余参数采用系统默认设置值,单击

文本框中输入值1.0,其余参数采用系统默认设置值,单击 按钮,系统返回到“平面铣”对话框。

按钮,系统返回到“平面铣”对话框。

图3.6.10 “切削层”对话框

图3.6.10所示的“切削层”对话框中的部分选项说明如下。

● :用于设置切削层的定义方式,共有五个选项。

:用于设置切削层的定义方式,共有五个选项。

☑ :选择该选项,可以激活相应的参数文本框,需要用户输入具体的数值来定义切削深度参数。

:选择该选项,可以激活相应的参数文本框,需要用户输入具体的数值来定义切削深度参数。

☑ :选择该选项,系统仅在指定底平面上生成单个切削层。

:选择该选项,系统仅在指定底平面上生成单个切削层。

☑ :选择该选项,系统不仅在指定底平面上生成单个切削层,并且会在零件中的每个岛屿的顶部区域生成一条清除材料的刀轨。

:选择该选项,系统不仅在指定底平面上生成单个切削层,并且会在零件中的每个岛屿的顶部区域生成一条清除材料的刀轨。

☑ :选择该选项,系统会在零件中的每个岛屿顶部生成切削层,同时也会在底平面上生成切削层。

:选择该选项,系统会在零件中的每个岛屿顶部生成切削层,同时也会在底平面上生成切削层。

☑ :选择该选项,系统会以恒定的深度生成多个切削层。

:选择该选项,系统会以恒定的深度生成多个切削层。

● 文本框:用于设置每个切削层允许的最大切削深度。

文本框:用于设置每个切削层允许的最大切削深度。

● 复选框:选择该复选框,可额外在每个岛屿的顶部区域生成一条清除材料的刀轨。

复选框:选择该复选框,可额外在每个岛屿的顶部区域生成一条清除材料的刀轨。

● 文本框:用于设置多层切削中连续层的侧面余量增加值,该选项常用在多层切削的粗加工操作中。设置此参数后,每个切削层移除材料的范围会随着侧面余量的递增而相应减少,如图3.6.11所示。当切削深度较大时,设置一定的增量值可以减轻刀具压力。

文本框:用于设置多层切削中连续层的侧面余量增加值,该选项常用在多层切削的粗加工操作中。设置此参数后,每个切削层移除材料的范围会随着侧面余量的递增而相应减少,如图3.6.11所示。当切削深度较大时,设置一定的增量值可以减轻刀具压力。

说明:读者可以打开文件D:\ugnx10.9\work\ch03.06\planar_mill-sin.prt查看图3.6.11所示的模型。

图3.6.11 设置侧面余量增量

Stage3.设置切削参数

Step1.在“平面铣”对话框中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

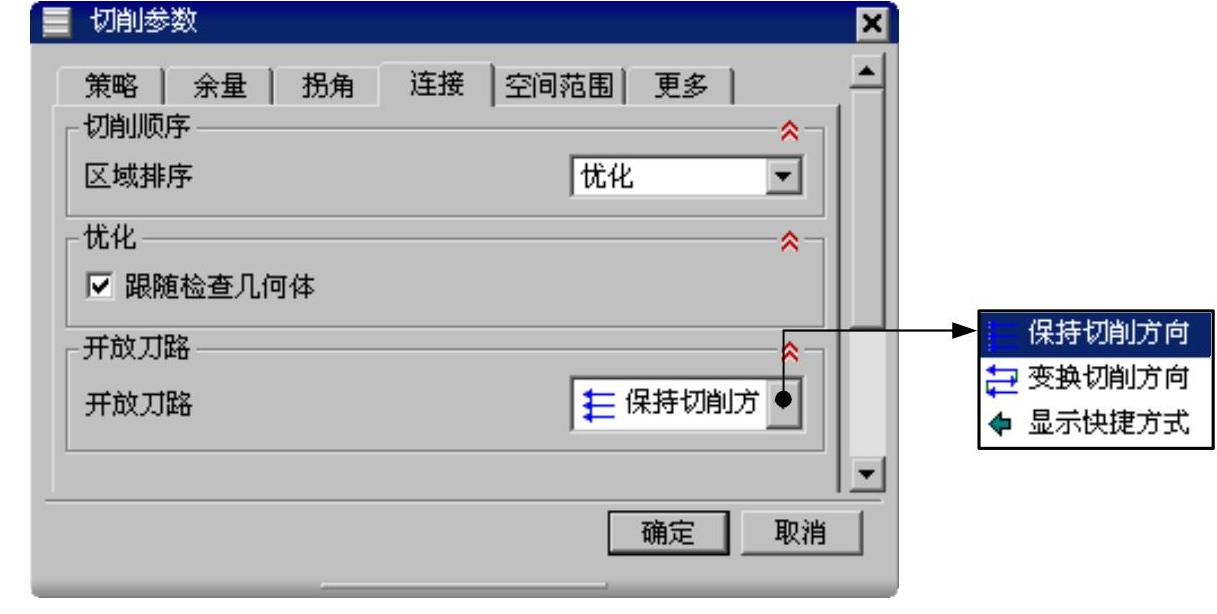

Step2.单击 选项卡,在

选项卡,在 文本框中输入值0.5。

文本框中输入值0.5。

Step3.单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step4.单击 选项卡,设置图3.6.12所示的参数。

选项卡,设置图3.6.12所示的参数。

图3.6.12 “连接”选项卡

图3.6.12所示的“切削参数”对话框中“连接”选项卡的部分选项说明如下。

● 复选框:选中该复选框后,刀具将不抬刀绕开“检查几何体”进行切削,否则刀具将使用传递的方式进行切削。

复选框:选中该复选框后,刀具将不抬刀绕开“检查几何体”进行切削,否则刀具将使用传递的方式进行切削。

● :用于创建在“跟随部件”切削模式中开放形状部位的刀路类型。

:用于创建在“跟随部件”切削模式中开放形状部位的刀路类型。

☑ :在切削过程中,保持切削方向不变。

:在切削过程中,保持切削方向不变。

☑ :在切削过程中,切削方向可以改变。

:在切削过程中,切削方向可以改变。

● 复选框:只有当选择

复选框:只有当选择 选项后,此复选框才可用,选中该复选框时,

选项后,此复选框才可用,选中该复选框时, 文本框可用,在文本框中设置变换切削方向时的最大移刀距离。

文本框可用,在文本框中设置变换切削方向时的最大移刀距离。

Step5.单击 按钮,系统返回到“平面铣”对话框。

按钮,系统返回到“平面铣”对话框。

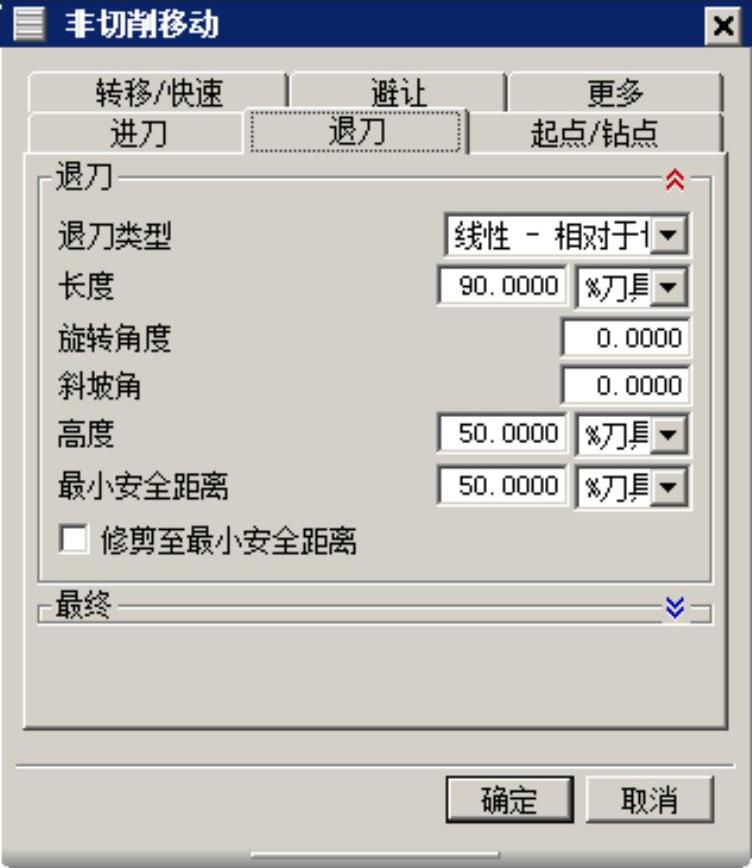

Stage4.设置非切削移动参数

Step1.在“平面铣”对话框的 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击 选项卡,其参数设置值如图3.6.13所示,单击

选项卡,其参数设置值如图3.6.13所示,单击 按钮,完成非切削移动参数的设置。

按钮,完成非切削移动参数的设置。

图3.6.13 “退刀”选项卡

Stage5.设置进给率和速度

Step1.单击“平面铣”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中 区域中的

区域中的 复选框,在其后的文本框中输入值3000.0,在

复选框,在其后的文本框中输入值3000.0,在 区域的

区域的 文本框中输入值800.0,按Enter键,然后单击

文本框中输入值800.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置。

按钮,完成进给率和速度的设置。

有关UG NX 10.0数控加工教程的文章

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框,如图3.6.8所示。Step2.确定加工方法。图3.6.8 “创建工序”对话框图3.6.9 “平面铣”对话框Stage2.设置刀具路径参数Step1.设置一般参数。在下拉列表中选择选项,在文本框中输入值1.0,其余参数采用系统默认设置值,单击按钮,系统返回到“平面铣”对话框。......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出如图6.3.4所示的“创建工序”对话框。在下拉列表中选择选项,然后选取图6.3.7所示的面。Stage3.设置刀轴在“镗孔”对话框的区域选择系统默认的作为要加工孔的轴线方向。Step4.单击按钮,返回“镗孔”对话框。Step2.设置通孔安全距离。在文本框中输入值1.5。......

2023-06-18

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,系统返回到“型腔铣”对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.1.5所示,2D动态仿真加工后的模型如图10.1.6所示。图10.1.5 刀路轨迹图10.1.6 2D仿真结果......

2023-06-18

Stage1.插入工序Step1.选择下拉菜单命令,系统弹出如图6.7.5所示的“创建工序”对话框。图6.7.5 “创建工序”对话框图6.7.6 “钻”对话框图6.7.7 指定钻孔点Stage3.指定部件表面和底面Step1.单击“钻”对话框右侧的按钮,系统弹出“顶部曲面”对话框。图6.7.8 指定部件表面图6.7.9 指定底面Stage4.设置刀轴选择系统默认的作为要加工孔的轴线方向。Stage6.设置一般参数在“钻”对话框中的文本框中输入值10.0,在文本框中输入值2.0。......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.在“创建工序”对话框的区域中选择COUNTERBORING按钮,在下拉列表中选择选项,在下拉列表中选择选项,其他参数采用系统默认设置值。在图形中选取如图6.7.12所示的孔,单击两次按钮,返回“沉头孔加工”对话框。图6.7.12 指定加工点图6.7.13 指定部件表面Stage3.指定刀轴选择系统默认的作为要加工孔的轴线方向。Stage5.设置最小安全距离在“沉头孔加工”对话框中的文本框中输入值5.0。......

2023-06-18

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。在“创建工序”对话框的下拉列表中选择选项,在区域中单击“PLANAR_PROFILE”按钮,在下拉列表中选择选项,在下拉列表中选择选项,在下拉列表中选择选项,采用系统默认的名称。Step3.在“创建工序”对话框中单击按钮,此时,系统弹出“平面轮廓铣”对话框。Step4.创建部件边界。Stage3.设置切削参数各参数采用系统默认的设置值。......

2023-06-21

翻驳领就是平时所说的西装领、开门领或驳领。针织服装通常采用这种领型较少,但近年来,随着休闲风格的日渐流行,翻驳领款式在针织休闲西服上也有体现。图6-3-40在运用母型进行翻驳领结构设计时,首先要把母型上部向肩端点方向移动一定量,俗称撇胸(撇门)。......

2023-06-21

Stage1.创建工序Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。图3.4.6 “创建工序”对话框图3.4.7 “面铣”对话框图3.4.6所示的“创建工序”对话框中的各选项说明如下。Step2.在下拉列表中选择选项,其余采用系统默认的参数设置值,选取图3.4.9所示的模型表面,此时系统将自动创建三条封闭的毛坯边界。Step3.单击选项卡,设置图3.4.13所示的参数,单击按钮返回到“面铣”对话框。图3.4.15 “进给率和速度”对话框......

2023-06-18

相关推荐