图3.98显示了快速抓取和放置对于实现应用的经济效率有多重要,因为在许多情况下,打开和关闭时间是每个周期两次。由于抓取和放置工件每个节拍发生两次,每次所需的0.1 s已经占整个节拍时间的40%。该表清楚地表明,抓取时间在平动型机械手中和单指行程的大小不成比例关系。表3.20不同结构的气动机械手的张开关闭时间与抓取和放置时间相比,运输时间对整体搬运过程的设计显得更为重要。始终应该结合搬运任务来理解抓取时间。......

2025-09-29

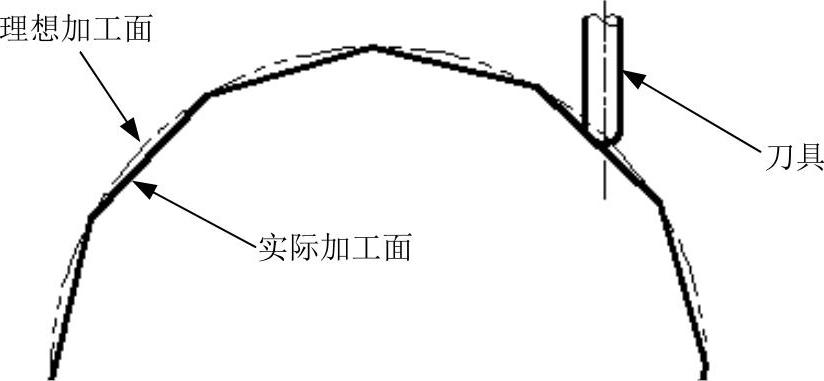

机械加工精度是指零件加工后的实际几何参数(尺寸、形状及相互位置)与理想几何参数符合的程度,符合程度越高,精度越高。两者之间的差异即加工误差。加工误差是指加工后得到的零件实际几何参数偏离理想几何参数的程度(图1.14.1),加工后的实际型面与理论型面之间存在着一定的误差。加工精度和加工误差是评定零件几何参数准确程度这一问题的两个方面。加工误差越小,则加工精度越高。实际生产中,加工精度的高低往往是以加工误差的大小来衡量的。在生产过程中,任何一种加工方法所能达到的加工精度和表面粗糙度都是有一定范围的,不可能也没必要把零件做得绝对准确,只要把加工误差控制在性能要求的允许(公差)范围之内即可,通常称之为经济加工精度。

图1.14.1 加工精度示意图

零件的加工精度包括尺寸精度、形状位置精度和表面粗糙度三方面的内容。通常形状公差应限制在位置公差之内,而位置误差也应限制在尺寸公差之内。当尺寸精度高时,相应的位置精度、形状精度也高。但是当形状精度要求高时,相应的位置精度和尺寸精度不一定高,这需要根据零件加工的具体要求来决定。一般情况下,零件的加工精度越高,则加工成本相应地也越高,生产效率则会相应地越低。

数控加工的特点之一就是具有较高的加工精度,因此对于数控加工的误差必须加以严格控制,以达到加工要求。首先要了解在数控加工中可能造成加工误差的因素及其影响规律。(https://www.chuimin.cn)

由机床、夹具、刀具和工件组成的机械加工工艺系统(简称工艺系统)会有各种各样的误差产生,这些误差在各种不同的具体工作条件下都会以各种不同的方式(或扩大或缩小)反映为工件的加工误差。工艺系统的原始误差主要有工艺系统的原理误差、几何误差、调整误差、装夹误差、测量误差、夹具的制造误差与磨损、机床的制造误差、安装误差及磨损、工艺系统的受力变形引起的加工误差、工艺系统的受热变形引起的加工误差以及工件内应力重新分布引起的变形等。

在交互图形自动编程中,一般仅考虑两个主要误差:插补计算误差和残余高度。

刀轨是由圆弧和直线组成的线段集合近似地取代刀具的理想运动轨迹,两者之间存在着一定的误差,称为插补计算误差。插补计算误差是刀轨计算误差的主要组成部分,它与插补周期成正比,插补周期越大,插补计算误差越大。一般情况下,在CAM软件上通过设置公差带来控制插补计算误差,即实际刀轨相对理想刀轨的偏差不超过公差带的范围。

残余高度是指在数控加工中相邻刀轨间所残留的未加工区域的高度,它的大小决定了所加工表面的表面粗糙度,同时决定了后续的抛光工作量,是评价加工质量的一个重要指标。在利用CAM软件进行数控编程时,对残余高度的控制是刀轨行距计算的主要依据。在控制残余高度的前提下,以最大的行间距生成数控刀轨是高效率数控加工所追求的目标。

相关文章

图3.98显示了快速抓取和放置对于实现应用的经济效率有多重要,因为在许多情况下,打开和关闭时间是每个周期两次。由于抓取和放置工件每个节拍发生两次,每次所需的0.1 s已经占整个节拍时间的40%。该表清楚地表明,抓取时间在平动型机械手中和单指行程的大小不成比例关系。表3.20不同结构的气动机械手的张开关闭时间与抓取和放置时间相比,运输时间对整体搬运过程的设计显得更为重要。始终应该结合搬运任务来理解抓取时间。......

2025-09-29

图4.11三指机械手中工件的抛光工艺在图4.12所示的情况下,如果要从货架或底座上取下工件,则不能始终保证搬运系统定位的足够精度。图4.12从货架上取走工件补偿装置安装在机械手和搬运系统之间。图4.16FTC运动的可能性图4.17FTC传感器模块在装配阀体中的应用柔性和刚性传感器是有区别的。图4.18FTC传感器的剖视图图4.19FTC位置传感器测量原理这些传感器有不同的尺寸。......

2025-09-29

以多重共线性分析后确定的13个环境参数,将时空贝叶斯估计中的环境相关项变量分为3个时间相关项、9个空间相关项和1个时空相关项。表6.6三类犯罪事件的时空贝叶斯回归模型系数续表在建筑密度大的区域一般是以小型建筑、密集型建筑为主,区域内居民数量较多且素质有高有低,导致潜在罪犯的基数较大,同时,建筑密度大的区域路况一般较为复杂,犯罪成功率和逃脱率较高,因此在建筑密度越大的区域发生各类犯罪的几率越高。......

2025-09-29

润滑参数包括润滑的频率、时间和油量等。润滑频率与自动扶梯的使用环境、链条特性以及润滑油性能等参数有关,因此,需要根据实际情况确定。在之后的试验中期期间,由于润滑油的存在,链条持续一段时间的平稳伸长变化过程。理论上在这个周期内给油,链条就可以处于良好的润滑状态。尤其在室外环境情况下,由于雨水、灰尘及温度等恶劣环境,需要相应增加润滑次数,以防止由于雨水冲洗润滑油流失引起的异常摩擦和生锈等。......

2025-09-29

表5.610~50帧分段数据集平均识别精度交叉检验结果表5.6的数据出现了非预期的结果。再采用表5.7中的4种方法,其主要参数与表5.4中相同,利用10~50帧一段数据集为训练集,用30帧一段的数据集作为测试集,测试识别精度。......

2025-09-29

已知A端的转角位移为φA,B端的转角位移为φB,A、B两端在垂直于杆轴方向上的相对线位移为ΔAB。现求由其引起的杆端内力。关于它们的正负号规定如下:杆端转角φA、φB均以顺时针方向为正;杆件两端的相对线位移ΔAB则以使整个杆件顺时针方向转动为正。再以弯矩符号MAB代替X1,用MBA代替X2,上式便可写成这就是由杆端位移φA、φB和ΔAB所引起的杆端弯矩的计算公式。此外,由静力平衡条件还可求出杆端剪力。......

2025-09-29

图3.28由特殊塑料材质制成的特定手指机械手具有不分离的有效表面的优点是,即使使用搬运系统搬运不同的工件,也只需要接近一个夹紧点。图3.31连杆抓取机械手(8工位)和长的机械手手指特殊成型的硬质合金刀片可用于非敏感元件或对表面质量没有更严格要求的元件。图3.32被搬运的工件——单连杆图3.33在屈服强度内对机械手手指进行设计5年前,生产机械手仍然是一项昂贵且耗时的工作。......

2025-09-29

第6章和第7章将详细讨论颜色等各种光学特性,本节仅介绍与封装有关的特性。制造商会给出额定电流且热沉温度保持25℃条件下的可视光发射光谱。CCT约为6000K相当于太阳发射光谱,因为其中蓝光较红光和绿光占主导地位,所以被称为冷光。在5.2节已经指出,不同的封装工艺使磷光体材料沉积的保形程度或高或低。所以磷光体材料的精确控制和设计有助于控制光发射比色品质的均匀性,这一点仍是LED封装的弱点。......

2025-09-29

相关推荐