近年来,增材制造技术在文化创意方向的应用非常活跃。一方面促进了文化创意的快速展现;另一方面,也扩大了增材制造技术的应用领域。同时,增材制造技术在文化创意方面的应用也使该项技术被赋予了更深厚的内涵,拉近了公众与该项技术的距离。增材制造技术在文化创意领域的应用既包含了个性化的定制和制造,也包含像珠宝首饰这种现代艺术品的生产和制造,还有古代艺术的再现等高端艺术品的衍生品,其应用领域的市场前景十分巨大。......

2023-06-24

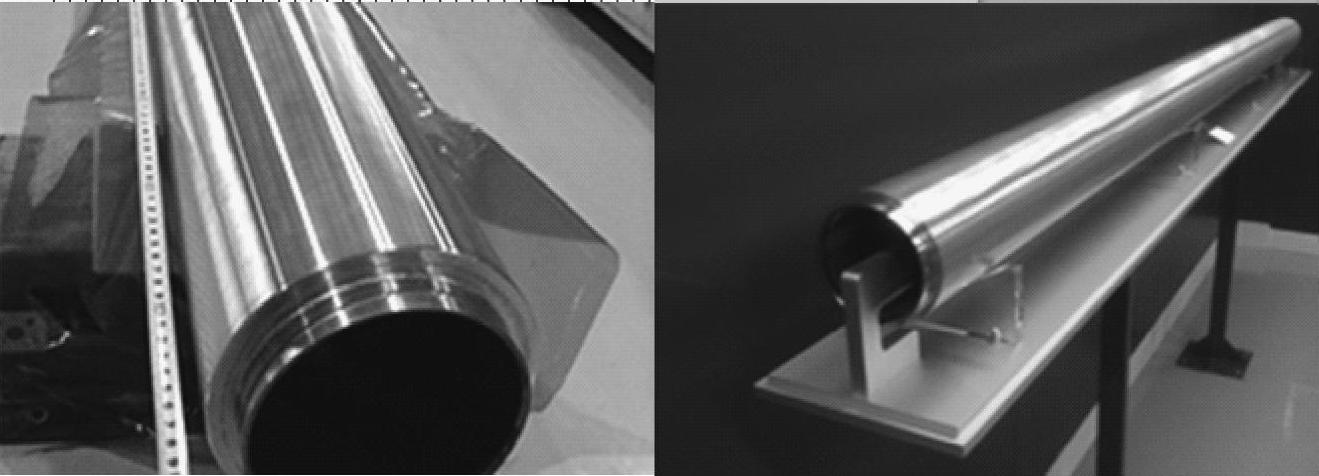

图6-39 ϕ720mm×ϕ760mm×1600mm 等离子成型喷涂钨坩埚

快速成型(增材制造)技术是20世纪80年代末期开始研究的一种高新技术。快速成型将计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机数字控制(CNC)、激光、精密伺服驱动和新材料等先进技术集中于一体,依据计算机上构建的工件三维设计模型,对其进行分层切片,得到各层次的二维轮廓,再按照这些轮廓,成形头选择性地固化一层层的液态树脂(或切割一层层的纸、烧结一层层的粉末材料、喷涂一层层的热熔材料或黏结剂等),形成各个截面轮廓并逐步顺序叠加成三维工件。

热喷涂技术应用于快速成型的有电弧喷涂技术、冷气动力喷涂技术和等离子喷涂技术。其优点有:生产率高,成本低,操作简单;喷涂前工件不需预热,喷涂时只有很少的热量传至工件,所以工件可维持较低的温度(一般不超过65℃),不易发生变形,在较短的时间内能牢固地喷涂高达10mm厚的金属涂层。其主要缺点有:形成金属薄壳时会在薄壳内产生很高的应力,为此在喷涂的同时进行喷丸处理,由于钢丸撞击金属薄壳,诱发压应力从而抵消薄壳内的张应力;难于喷涂窄槽和小孔内表面,为此可先用铝、黄铜制作窄槽或小孔样嵌块,并将其固定在基体相应的位置上,然后围绕这些嵌块进行喷涂,在后续工序中及时移去基底,嵌块也能很好地固定在金属薄壳涂层上,并且其强度比薄壳好;涂层组织结构不够致密,有疏松小孔,影响强度和密封性。

1.等离子喷涂快速成型技术

等离子喷涂快速成型技术用涂层材料选择广泛,可以喷涂各种金属材料和非金属陶瓷材料。其制备工艺简单,可选择不同成分的粉末材料,以适应工件表面对性能的不同要求;喷涂效率高;工艺稳定性好,涂层氧含量低、组织致密,力学性能比电弧喷涂好。图6-39所示为钢铁研究总院采用等离子喷涂成型技术制备的ϕ720mm×ϕ760mm×1600mm钨坩埚。相对密度≥83%,经2350℃预烧结后,可直接作为高温炉发热体对难熔金属材料进行烧结。

薄壁、细长非标准陶瓷制件,采用水稳等离子喷涂快速成型技术在铝合金芯模上喷涂Al2O3-TiO2陶瓷涂层,制备出装置于人造卫星中的X射线天文望远镜的镜罩,镜罩直径为600mm,高为240mm,厚度为0.5~3.2mm,圆柱度达±70μm。膨胀系数小,有利于避免热像差,质量不到原电镀镍镜罩的一半,质量的降低对于人造卫星是十分有利的。

2.冷气动力喷涂近净成型技术

冷气动力喷涂是一种新型固态涂层制备方法,在制备高性能金属或金属基复合材料涂层方面表现出突出的优势。通过设备与工艺设计,冷气动力喷涂有望实现金属构件的近净成型或增材制造。

1)镀膜用旋转靶材。冷气动力喷涂在溅射靶材的制造上具有显著优势,涂层无氧化,应力低,性能最大限度接近原始材料性能,可制备厚度大于10mm,图6-40所示为冷气动力喷涂制备的旋转溅射Cr靶材。

图6-40 冷气动力喷涂旋转溅射Cr靶材

2)冷气动力喷涂近净成形零件。图6-41所示为冷气动力喷涂近净成型制备的钛合金零件。

材料为Ti-6Al-4V;沉积速率为5kg/h;沉积效率为80%;喷枪移动速度为100mm/s,喷束斑点尺寸为7mm。零件近净成型后可避免或减少续加工。

图6-41 冷气动力喷涂近净成型制备的钛合金零件

有关现代热喷涂技术的文章

近年来,增材制造技术在文化创意方向的应用非常活跃。一方面促进了文化创意的快速展现;另一方面,也扩大了增材制造技术的应用领域。同时,增材制造技术在文化创意方面的应用也使该项技术被赋予了更深厚的内涵,拉近了公众与该项技术的距离。增材制造技术在文化创意领域的应用既包含了个性化的定制和制造,也包含像珠宝首饰这种现代艺术品的生产和制造,还有古代艺术的再现等高端艺术品的衍生品,其应用领域的市场前景十分巨大。......

2023-06-24

快速成型铸造技术也称为快速原型铸造技术,是以分层合成工艺为基础的计算机快速立体模型制造系统。用这种模型作为模样进行熔模铸造可以大大缩短铸造生产周期。目前,正在应用与开发的快速成型铸造技术有激光立体光刻技术、激光粉末选区烧结成型技术、熔丝沉积成型技术、叠层轮廓制造技术等多种工艺方法。......

2023-06-24

高温渗碳可以选择的设备有真空渗碳炉、盐浴炉及高温可控气氛多用炉等。表5-59 高温渗碳所节省的时间与层深的关系3.高温渗碳技术应用举例表5-60 高温渗碳技术应用举例(续)注:表中Cp表示碳势......

2023-06-29

将RFID技术与制造技术相结合,可有效提升制造效率、制造品质和企业管理水平。RFID技术在智能制造中的应用主要有以下几个方面:1.RFID技术的数字化车间RFID在数字化车间中的应用主要包括产品管理、设备智能维护、车间混流制造。目前,RFID技术已经在车间物流管理、SCM及物流园管理中得到成功应用,可进一步推广应用到制造企业全物流管理系统中。......

2023-06-23

Artem是业界最受推崇的模型和缩微模型制作专家,为Chipotle的广告《返璞归真》制作了一系列以模型为主题的静态动画,讲述一个农夫如何致力于种植高品质食材的故事。利用增材制造技术,通过动画速写草案的设计文件得到三维数据,然后将数据输入Dimension 3D打印机,数小时后便得到了模型。图7-3为利用增材制造技术制作的《返璞归真》广告形象。他采用了3D打印网站的设计模型,打印出的尤达大师的头像具有非常完美的细节。......

2023-06-24

图2-22计算机显示屏上的产品信息进入下一道工序之前,产品必须经过严格的质量检验,确保本工序产品的质量,1000多台扫描仪实时记录每一道生产工序,如测试结果、贴装数据、焊接温度等详细的产品信息数据,相对应的约5 000万条生产过程信息将被存储在Simatic IT生产MES中。这样,通过智能MES,一个完整的生产环节得以在自动化设备上高效快速地完成,节省了大量的人力和时间。......

2023-06-23

全球新技术革命和产业变革正在给制造业带来巨大冲击,快速发展的新一代信息与通信技术、取得重要突破的人工智能技术与制造技术的深度融合,正引发制造模式、流程、手段、生态系统等的重大变革。调度问题研究的是将资源分配给在一定时间内的不同任务,其目的是优化一个或多个目标。调度是一个决策过程,在大多数的生产制造系统以及信息处理环境中扮演着重要的角色,同样存在于运输和配送设施以及其他类型的服务业中。......

2023-06-28

相关推荐