图2-2 鸟瞰效果图图2-3 内部透视图3.“施工组织设计”它是标书中最重要的组成部分,本案例是评标(技术标)第一名中标的“施工组织设计”的目录。......

2023-07-02

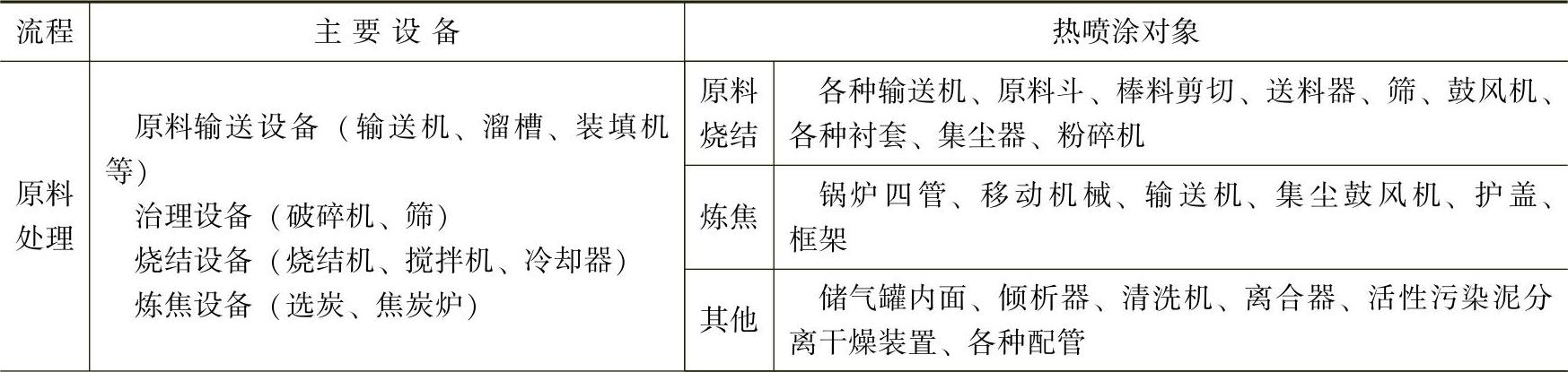

冶金机械设备零件工况条件比较复杂,大多在重载、高温环境条件下服役,主要破坏形式有高温磨损、高温氧化导致的零部件早期失效。而某些特殊工段的零部件,要求表面在满足耐磨性的同时具备一定的功能特性,如薄板张力辊就要求辊面防粘连结瘤,防止输送过程中薄板表面擦伤,影响产品质量。热喷涂技术在冶金机械中的应用历史较长,技术比较成熟。近年来,随着冶金制造技术水准的不断提高,速度、效率要求越来越高,新的涂层材料、涂层制备工艺技术正在逐步扩展在冶金工业中的应用。采用热喷涂技术可制备耐高温、耐高温氧化、耐磨损、抗热振、抗熔融金属腐蚀、阻粘连、防渗碳等特殊功能涂层,达到提高功能、提高效率、节能、节材、延长关键零部件使用寿命的目的。钢铁冶金设备中热喷涂技术的应用见表6-7。

表6-7 钢铁冶金设备中热喷涂技术的应用

(续)

1.高炉渣口、风口

基体材料为纯铜或铸锡青铜,长期承受高温气体的冲蚀及熔渣、铁液的冲刷,主要破坏形式是烧蚀。采用等离子喷涂对新品零件进行预保护如图6-15所示。

涂层结构:NiAl黏结底层(0.1~0.15mm)、Ni-Al2O3中间层(0.15~0.20mm)、Al2O3表面工作层(0.20~0.30mm)。涂层结合强度≥25MPa,孔隙率为8%~12%,使用寿命提高3~8倍。

2.高炉水冷炉壁冷却水管

高炉水冷炉壁的质量直接影响高炉的寿命,在生产水冷炉壁的过程中,如何防止已铸入炉壁内部的冷却水管外表面渗碳变脆,是制造高质量水冷炉壁的关键技术之一。采用热喷涂技术制备高炉水冷炉壁冷却管阻渗碳涂层,阻渗碳效果达99%以上。涂层结构:Ni-Cr、Ni- Al结合底层、Fe-Cr-Al中间层、Al2O3表面工作层,涂层总厚度≤0.2mm。喷涂工艺方法:电弧喷涂或线材火焰喷涂结合底层和中间层,等离子喷涂Al2O3表面工作层。涂层结合强度≥20MPa;热导率≥2.0W/(m·℃);热稳定性好;抗擦伤性好;成品水冷炉壁中冷却管与铸铁的间隙≤0.2mm。使用效果十分明显。阻渗碳涂层冷却水管已定型批量生产。

图6-15 等离子喷涂高炉风口

3.热镀锌生产线

热镀锌生产线包括沉没辊组件、张力辊、退火炉辊。

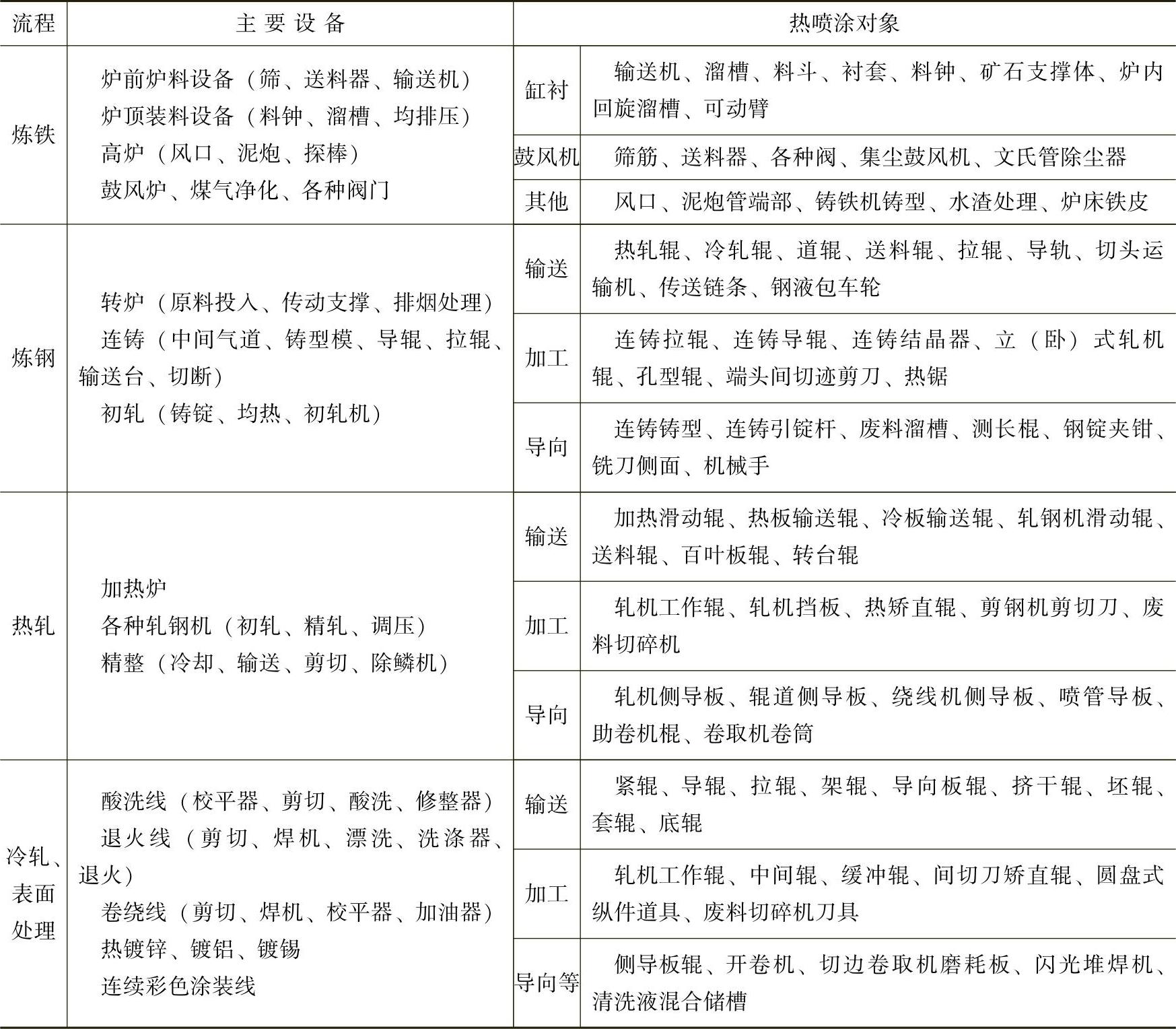

1)沉没辊组件包括有沉没辊、沉没轴瓦等关键零件。通常采用Cr18系列不锈钢制造。长期浸泡在高温锌液中,承受熔融金属的腐蚀与磨损,使用寿命短。同时,腐蚀产物ZnFe化合物又脆又硬,附着力强,是造成热镀锌板表面擦伤的主要原因,严重影响产品质量。采用高速火焰喷涂WC-Co涂层、爆炸喷涂CoCr- MoB2涂层、等离子喷涂Al2O3-TiO2或Al2O3- TiB2纳米涂层等可有效提高沉没辊组件使用寿命,防止表面结瘤,提高产品质量。涂层厚度≥0.15mm,高速火焰和爆炸喷涂涂层结合强度≥70MPa,孔隙率≤1%。表面封闭处理后一次使用寿命提高3倍。图6-16所示为喷涂Al2O3- TiB2涂层加工后的沉没辊。

图6-16 喷涂Al2O3-TiB涂层加工后的沉没辊

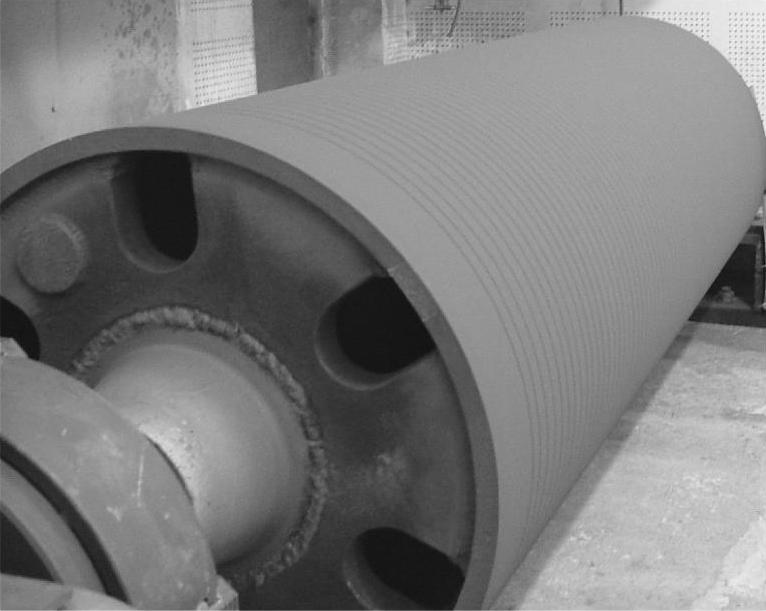

2)张力辊。采用超声速火焰喷涂WC-12Co涂层取代镀铬层,涂层厚度为80~100μm,表面粗糙度值根据不同要求控制在Ra4~8μm,显著提高了张力辊使用寿命。该工艺技术镀锌生产中已普遍采用。图6-17所示为超声速火焰喷涂WC-12Co涂层的张力辊。

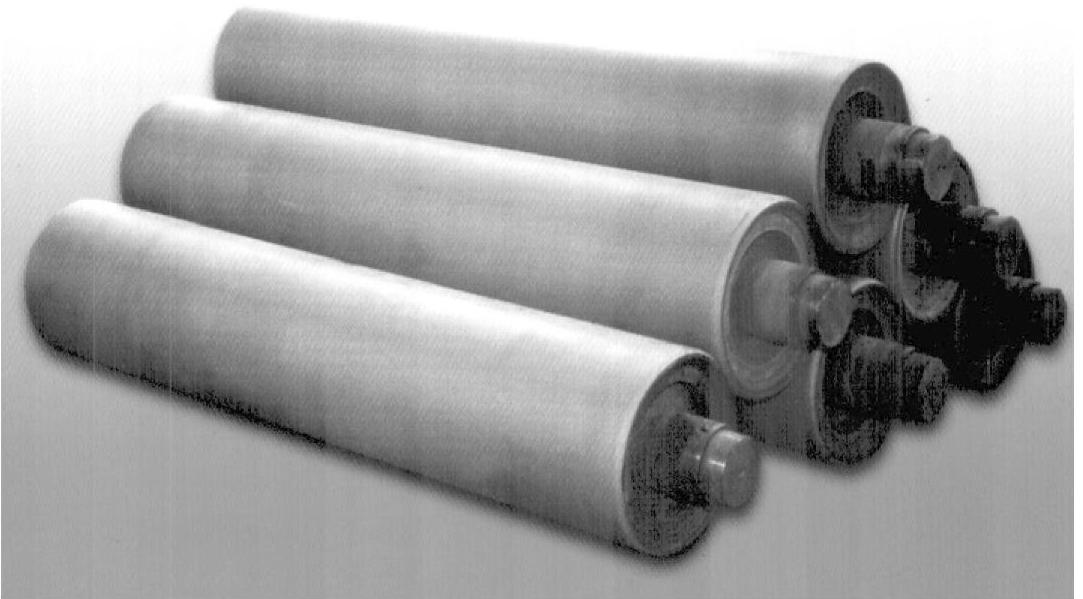

3)连续退火炉辊。连续退火炉辊分为高温段(850~1100℃)、中温段(630~850℃)、低温段(550~630℃)。破坏形式是高温氧化和高温磨损,从涂层制备成本考虑,各温度段对炉辊的表面性能要求不一致。低温段可选用高速火焰喷涂WC-12Co涂层或NiCr-Cr3C2涂层;中温段选用高速火焰喷涂NiCr-Cr3C2涂层,涂层厚度≥0.3mm,结合强度≥70MPa;高温段采用等离子喷涂NiCrAlY结合底层加ZrO2工作面层,涂层总厚度≥0.3mm,结合强度≥35MPa。图6-18所示为高速火焰喷涂NiCr-Cr3C2涂层的冷轧退炉辊。

图6-17 超声速火焰喷涂WC-12Co涂层的张力辊

图6-18 高速火焰喷涂NiCr-Cr3C2涂层的冷轧退炉辊

4.冷轧辊道输送辊

输送辊高速输送高温轧制板坯,主要破坏形式是高温磨损。选用Ni60及高温合金,采用氧-乙炔火焰两步法喷焊技术或氧-乙炔火焰喷涂高频感应重熔后处理。涂层厚度≥0.8mm,涂层与基体材料呈冶金结合,表面硬度为58~63HRC,表面平整度≤0.1mm,可免涂层后加工。涂层具有优良的耐高温磨损性能。辊道输送辊的新品制造已采用该工艺技术。图6-19所示为高频感应重熔涂层辊道输送辊。

图6-19 高频感应重熔涂层辊道输送辊

5.连铸连轧生产线

1)连铸结晶器采用热喷涂技术不仅可提高使用寿命,而且可改善结晶钢坯金相组织,得到等轴金相组织,有效地提高钢坯的质量。结晶器通常采用纯铜制造,直接承受高温铁液的冲刷。为提高结晶器的使用寿命,表面处理由镀铬、Ni-P镀、复合镀(金属-陶瓷)等方法逐步过渡到热喷涂技术。结晶器采用涂层技术在国外已开始应用,而国内仍然处在试验研究阶段。钢铁研究总院对方坯结晶器工作表面采用等离子喷涂NiCr-NiCr-ZrO2复合涂层,涂层具有优良的耐高温冲蚀性能、抗热振性能。图6-20所示为等离子喷涂涂层方坯结晶器。

2)板坯连铸生产线密排辊承受高温氧化和高温磨损。密排辊在生产制造过程中采用热喷涂技术预保护,使用效果十分显著。双层涂层结构:MCrAlYTa结合底层和MCrAlYTa-Al2O3复合工作面层。采用高速火焰喷涂技术,涂层厚度≥0.5mm。由于Al2O3弥散在高温合金MCrAlYTa中,涂层具备十分优异的耐高温氧化和高温磨损性能,密排辊使用寿命达国外同类产品性能指标。

3)板坯连铸生产线扇形段和水平段输送辊,可分别采用连续退火炉辊中温段和低温段涂层技术。

6.无缝钢管穿孔导卫板

通常采用高镍、高铬合金铸造,由于温度高、载荷重、冷热循环冲击,导卫板工作寿命一般不大于3h,产生非常严重的磨损和断裂。改用45钢为基体材料,采用等离子喷焊PT6311-WC粉末材料强化导卫板工作表面,强化涂层厚度≥1.5mm,980℃时的硬度仍然能达到32HRC,与基体完全冶金结合,使用寿命可提高3倍。

7.铝箔轧机轧辊

轧制速度高,要求精度高,轧制力大,使铝箔轧机轧辊轴承内圈与轧辊轴承常常产生抱死、烧蚀、磨损,使其轴承部位非正常损坏,严重影响轧机正常工作。采用电弧喷涂NiCr合金结合底层和20Cr13工作层或高速火焰喷涂Ni基合金,恢复轴承部位尺寸,表面硬度为45~55HS,磨削加工后表面粗糙度值Ra≤0.2μm,孔隙率约5%,可部分储油增加润滑,防止抱死产生,具有良好的耐磨性能,使用效果非常理想。图6-21所示为铝箔轧机轧辊轴承部位喷涂合金涂层。

8.冷轧S辊

表面高速火焰喷涂WC-17Co高耐磨耐蚀涂层。涂层主要性能指标:涂层厚度为0.5mm,结合强度为70MPa。涂层具有优异的耐高温磨损氧化性能和高温磨损性能。图6-22所示为JP5000高速火焰喷涂WC-17Co涂层冷轧S辊。

图6-20 等离子喷涂涂层方坯结晶器

图6-21 铝箔轧机轧辊轴承部位喷涂合金涂层

图6-22 JP5000高速火焰喷涂WC-17Co涂层冷轧S辊

有关现代热喷涂技术的文章

图2-2 鸟瞰效果图图2-3 内部透视图3.“施工组织设计”它是标书中最重要的组成部分,本案例是评标(技术标)第一名中标的“施工组织设计”的目录。......

2023-07-02

选择菜单栏中的“文件”→“另存为”命令,输入VI名称为“使用Express VI生成曲线”。2)在“函数”选板中选择“Express ”→“算数与比较”→“公式”VI,弹出“配置公式”对话框,如图6-135所示。图6-135 “配置公式”对话框图6-136 输出公式波形4.创建仿真信号1)在“函数”选板中选择“Express”→“输入”→“仿真信号”VI,将“仿真信号”Express VI放置在程序框图中,这时LabVIEW将自动打开“配置仿真信号”对话框。......

2023-11-07

热喷涂技术在国防工业中的应用始于20世纪70年代,涂层主要包括提高航空发动机热效率的热障涂层、密封涂层、抗高温烧蚀涂层、耐磨损涂层等。采用耐磨涂层后报废率降至33%,效果显著。表6-10 航空发动机常用耐磨损涂层4.飞机起落架及其他取代镀铬耐磨涂层飞机起落架通常采用镀硬铬技术,随着环境保护的需求,为减少镀铬技术应用对环境的污染,采用HVOF技术喷涂WC-Co涂层逐步取代镀铬技术,已在发达国家普遍采用。......

2023-06-18

MATLAB信号处理箱覆盖了经典信号处理理论的大多数内容,是一个非常优秀的算法研究和辅助设计工具。Simulink是MATLAB中的一种可视化仿真工具,是一种基于MATLAB的框图设计环境,是实现动态系统建模、仿真和分析的一个软件包,被广泛应用于线性系统、非线性系统、数字控制及数字信号处理的建模和仿真中。MATLAB画出的图像如图1-9所示。......

2023-06-23

6)按照表11-6所示将各个ET 200S模块从硬件目录拖动到组态表中,最后如图11-37所示。图11-38 数据包地址4.编程如图11-39所示进行ET200S的I/O测试,同时可以打开PLCSIM仿真程序进行验证,结果如图11-40所示。图11-39 I/O测试程序图11-40 PLCSIM仿真结果而在实际应用中,在PROFIBUS DP中进行启动ET200S的示意如图11-41所示。图11-41 PROFIBUS DP中进行启动ET200S......

2023-06-18

单击Analysis Data模块图标,进入分析数据模块,同时显示出分析数据的快捷命令图标。图14-266图14-267 分析数据模块对话框2.定义单元属性在数据树中选中Wire1,或者在图形上选中Wire1对应的几何模型。单击Apply按钮,确认材料特性输入数据。如图14-275所示,在此对话框中定义轴承反力和相对位移输出。图14-276 不平衡量载荷Mass:输入3,单位为kg。Offset Value:输入0.1,单位......

2023-10-27

可编程序控制器、变频器、伺服电机、人机界面是驱动控制系统中不可缺少的组成部分。通常,纺织机械系统中的电动机普遍采用通用变频器控制,所有的变频器则统一由PLC控制。图解演示例如,图11-35所示变频器在电梯智能控制中的应用。图11-35 变频器在电梯智能控制中的应用5.变频器在民用改善环境中的应用随着人们对生活质量和环境的要求不断提高......

2023-06-24

相关推荐