4.2018年4月12日上午,中央军委在南海海域隆重举行海上阅兵,展示人民海军崭新面貌,激发强国强军坚定信念.如图,一艘补给舰位于一艘综合登陆舰P的北偏东60°方向,与综合登陆舰P的距离为40海里的A处,补给舰沿正南方向航行一段时间后,到达位于综合登陆舰P的南偏东30°方向上的B处,则此时补给舰所在位置B处与综合登陆舰P之间的距离为( ).(第7题)(2)小船从点P处沿射线AP的方向进行沿途考察,......

2023-07-03

石油化工机械零部件在腐蚀环境条件下服役,承受着腐蚀介质和机械磨损的共同作用。它们的共同存在将加速机械零部件表面的腐蚀磨损,对零部件的表面性能提出了特殊的要求。例如:油田原油抽油泵柱塞、泥浆泵缸套、石油钻杆接头存在磨粒磨损为主的破坏形式;石化冶炼中的各类泵柱塞、烟气轮机动力设备部件主要是腐蚀磨损或高温燃气冲蚀为主的破坏形式;各类化工容器则是以化工介质腐蚀为主的腐蚀破坏形式。应根据工况条件的不同,选用相应涂层材料和涂层制备工艺技术。

1.抽油泵柱塞

1)基体材料为45钢。

2)涂层材料为Ni60系列自熔性合金,工艺方法氧-乙炔火焰两步法喷焊或氧-乙炔火焰喷涂+中频感应重熔技术,涂层厚度一般为1mm,与基体材料冶金结合。

3)涂层材料为WC-Co系列粉末材料,工艺方法为高速火焰喷涂技术,涂层厚度≥0.25mm,结合强度≥70MPa。该涂层比Ni60涂层具有更优秀的耐磨性,但制备成本也相应增加。

2.泥浆泵缸套

原采用耐磨合金(经热处理)或高铬铸铁离心铸造,但耐磨合金使用寿命不理想,而离心铸造材料消耗大,成品率不高。改用45钢为基体材料,采用氧-乙炔火焰喷焊Ni-WC或等离子喷焊高铬铸铁型材料,可显著提高使用寿命,特别是等离子喷焊高铬铸铁型涂层,其组织中形成大量的Cr7C3,具有十分优异的耐磨粒磨损性能。

3.石油钻杆接头

采用等离子喷焊高铬铸铁型材料,涂层厚度≥2mm,宽度约25mm,使用寿命提高8倍以上。

4.储油罐及化工容器

涂层材料为Al-Mg稀土合金,工艺方法为线材火焰喷涂或电弧喷涂,涂层厚度为230μm,加封闭涂层和面层,防护寿命可达15年以上。

5.地面烟气轮机

地面烟气轮机是石化工业十分重要的能源设备,其部件在极其苛刻的条件下承受高温、高压、巨大的离心力、气流激振力、腐蚀和振动的共同作用,因此极易受到损伤和损坏。应用无损检测、缺陷判断、故障诊断、失效分析、强度计算和寿命评估,采用激光熔覆和热喷涂复合技术对其部件进行再制造,效果十分理想,经济效益十分显著。

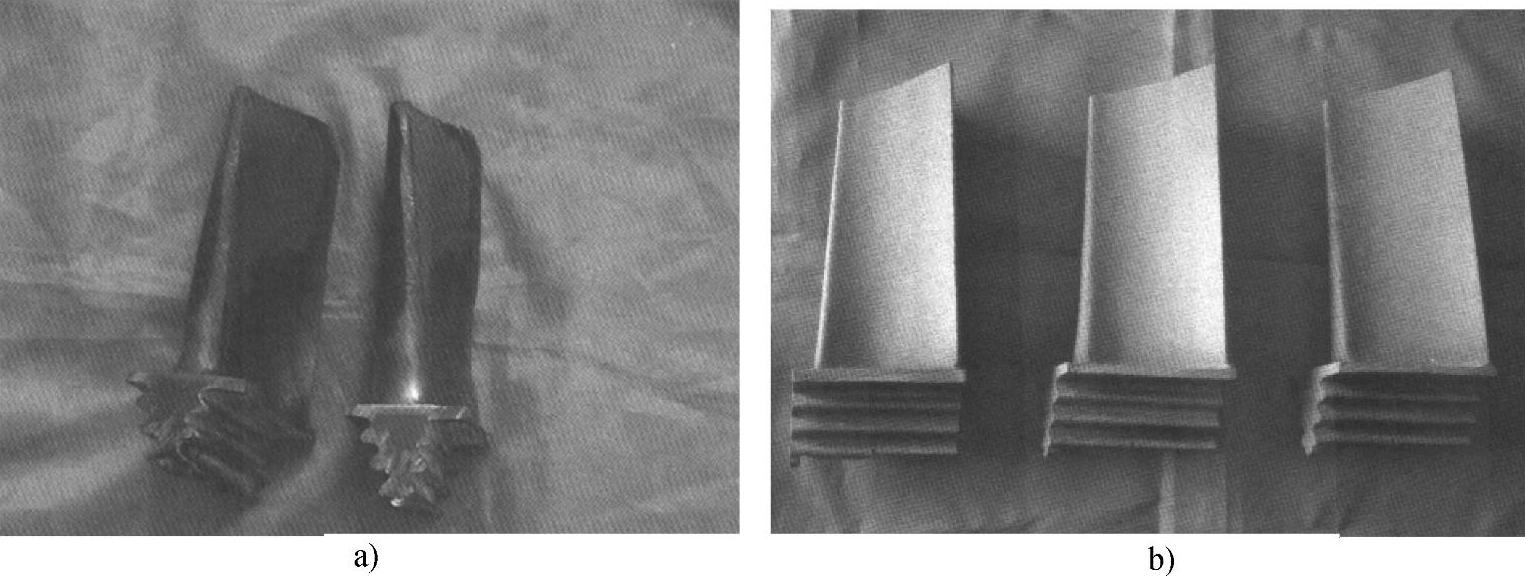

1)国产YLⅡ-6000D烟气轮机Ⅰ、Ⅱ级动叶片承受双向气流冲蚀,叶片严重损伤,如图6-11a所示。采用激光熔覆Ni基高温合金恢复尺寸,经精加工后满足叶片几何尺寸,再采用等离子喷涂技术喷涂CoCrW高温合金涂层,涂层总厚度为150~200μm,使用效果十分理想。恢复后的叶片如图6-11b所示。

2)地面燃机高温热端部件热障涂层如图6-12所示。

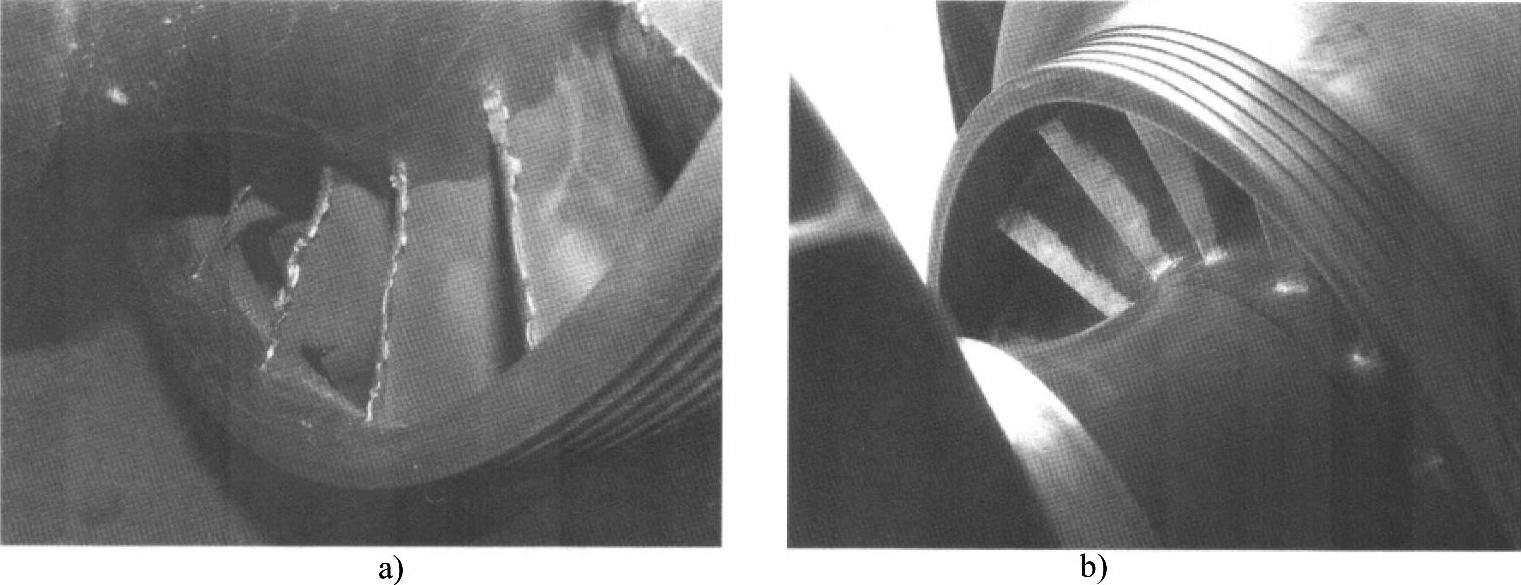

3)2MCL-806乙烯裂解压缩机Ⅱ、Ⅲ级进气叶片,由于进气口被异物撞击,造成叶片进气边缘严重损伤。伤痕长度约75mm,深度为5~8mm,最深处为11mm,如图6-13a所示。采用激光熔覆Ni基合金恢复尺寸,如图6-13b所示。修复装机后,机组正常运行,满足各项性能指标。

图6-11 YLⅡ-6000D烟气轮机动叶片

a)损伤状态 b)修复后状态

图6-12 地面燃机高温热端部件热障涂层

图6-13 2MCL-806乙烯裂解压缩机进气叶片

a)损伤状态 b)修复后状态

6.高温气体反应罐

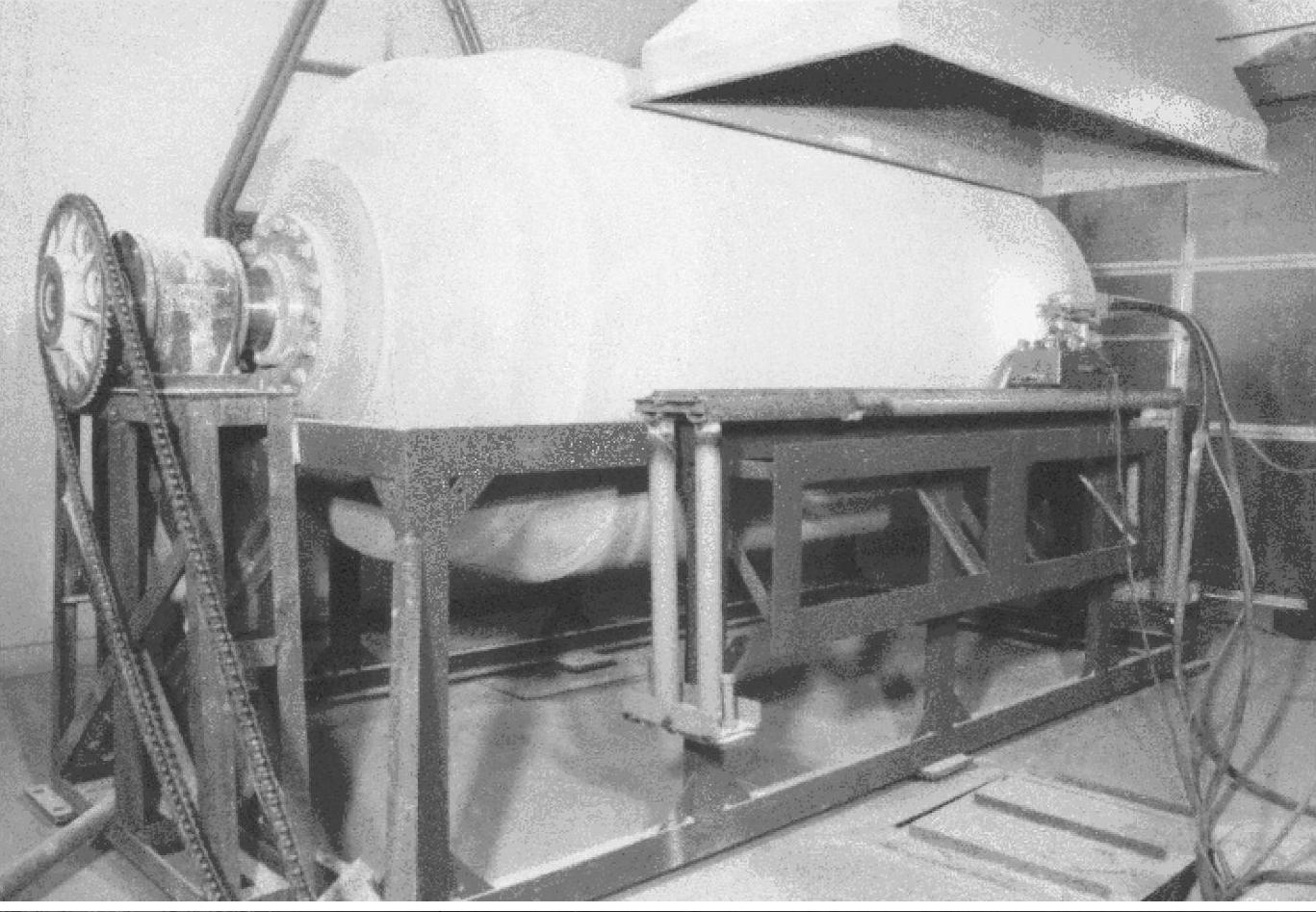

工作温度为180~250℃,尺寸为ϕ2000mm×3200mm,外表面等离子喷涂ZrO2热障涂层,涂层总厚度≥0.3mm,热效率提高约8%。图6-14所示为喷涂后的高温气体反应罐。

图6-14 喷涂后的高温气体反应罐

有关现代热喷涂技术的文章

4.2018年4月12日上午,中央军委在南海海域隆重举行海上阅兵,展示人民海军崭新面貌,激发强国强军坚定信念.如图,一艘补给舰位于一艘综合登陆舰P的北偏东60°方向,与综合登陆舰P的距离为40海里的A处,补给舰沿正南方向航行一段时间后,到达位于综合登陆舰P的南偏东30°方向上的B处,则此时补给舰所在位置B处与综合登陆舰P之间的距离为( ).(第7题)(2)小船从点P处沿射线AP的方向进行沿途考察,......

2023-07-03

图5-5ACL配置拓扑图例若只允许172.16.0.0的网络的通信流量通过,而阻塞其他所有的通信流量,其配置方法为:Router# access-list 1 permit172.16.0.0 0.0.255.255Router# interface fa1/0Router# ip access-group 1 out若阻塞来自一个特定主机172.16.4.13的通信流量,而把所有其他的通信流量从fa1/0接口转发出去,其配置方法为:Router# access-list1 deny host 172.16.4.13Router# access-list1 permit anyRouter#int f1/0Router# ip access-group 1 out若阻塞来自一个特定子网172.16.4.0的通信流量,而允许所有其他的通信流量,并把它们转发出去,其配置方法为:Router# access-list1 deny 172.16.4.0 0.0.0.255Router# access-list1 permit anyRouter# interface fa1/0Router# ip access-group 1 out......

2023-11-17

按润滑方式大体分为自润滑轴承和外注润滑脂润滑轴承两种。这种轴承能长期保持自润滑性能,在自动扶梯上得到广泛地使用。图9-1-9 自润滑密封轴承使用实例示意图a)滑动轴承 b)小链轮也有的普通型自动扶梯在不重要部位以自润滑滑动轴承代替滚动轴承,以降低生产成本。这种轴承的材料一般采用具有低摩擦因数的材料(如尼龙),有的带有一定的自润滑功能,在使用中也不需要加油。......

2023-06-15

本节主要通过一个切片的应用实例,来巩固关于切片的运用知识,包括创建切片、设置切片选项和编辑切片等。图12-23 设置“图像”类型切片图12-24 设置“无图像类型”切片单击“确定”按钮退出“切片选项”对话框。图12-25 网页效果在打开的网页中,将鼠标放置在网页顶部的图像上,浏览器的状态栏中则显示出相应的信息,鼠标指针上也显示有替代文本信息。......

2023-10-16

高速计数器的应用步骤主要包括:1)在CPU的属性对话框中,激活高速计数器,并设置相关参数。针对此应用,选择CPU 1214C,高速计数器为HSC1,模式为单相计数,内部方向控制,无外部复位。......

2023-06-15

油吹灭弧装置是以变压器油为介质,在变压器油中开断电路产生电弧后,电弧会使油气化、分解而形成气体,形成包围电弧的气泡,然后,电弧便在气泡中燃烧。油吹灭弧的燃弧时间有最大值,与之对应的电流称为临界电流,其值因灭弧装置结构而异。由于灭弧室机械强度的限制,油吹灭弧还有极限开断电流。下面以纵吹灭弧室为例说明其工作原理。图3-18为35 kV少油断路器的纵吹灭弧室。......

2023-06-30

PW4000航空发动机的4号轴承润滑油压力管材质为不锈钢,接头进行感应钎焊。航空发动机管件钎焊修复的工艺过程包括管路表面的清理、钎剂与钎料的预置、钎焊定位、感应钎焊、焊后处理。......

2023-06-26

相关推荐