涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2025-09-29

高温抗氧化是指高温防护涂层在高温环境下对空气腐蚀作用的抵抗能力。高温涂层在高温下抗氧化性能的试验方法通常有氧化增重、氧化失重和循环抗氧化寿命等。应用最多的和最接近工况环境的分别是氧化增重和循环氧化寿命法。

1.氧化增重试验法

(1)试验设备和仪器组成及要求

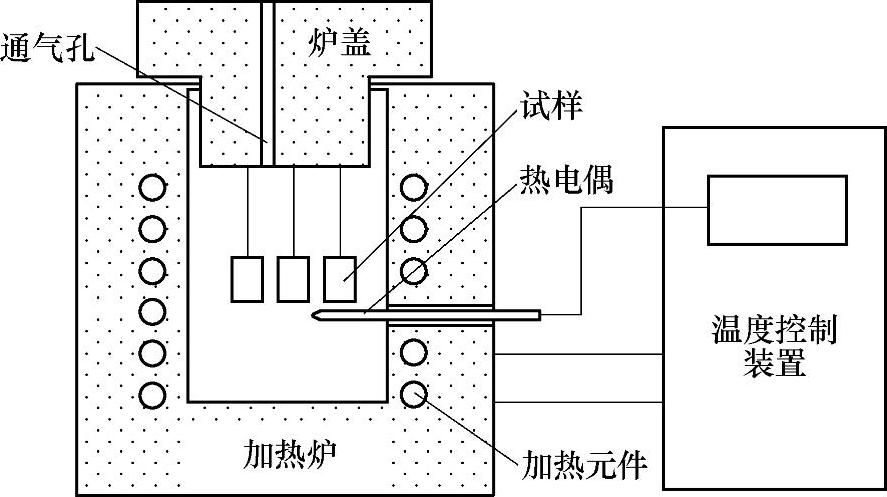

1)试样加热炉及控制系统。试样加热炉及控制系统如图5-21所示。试样加热炉应配有控制精度为0.5级的温度控制仪。试验温度大于1100℃时,可选用1.0级的温度控制仪。试样加热炉的加热元件对试样的辐射应尽量均匀,确保炉膛内温度均衡,加热温区温差的绝对值不超过5℃。根据炉体大小,在炉门上应设有直径为10~20mm的小孔,以使足够量的空气进入炉膛,以保持炉膛内始终为氧化气氛。试样置放在炉膛的均温区,测温热电偶置放位置尽可能靠近试样。

图5-21 试验设备和仪器组成

2)精度为0.0001g的分析天平。

3)精度为0.02mm的游标卡尺。

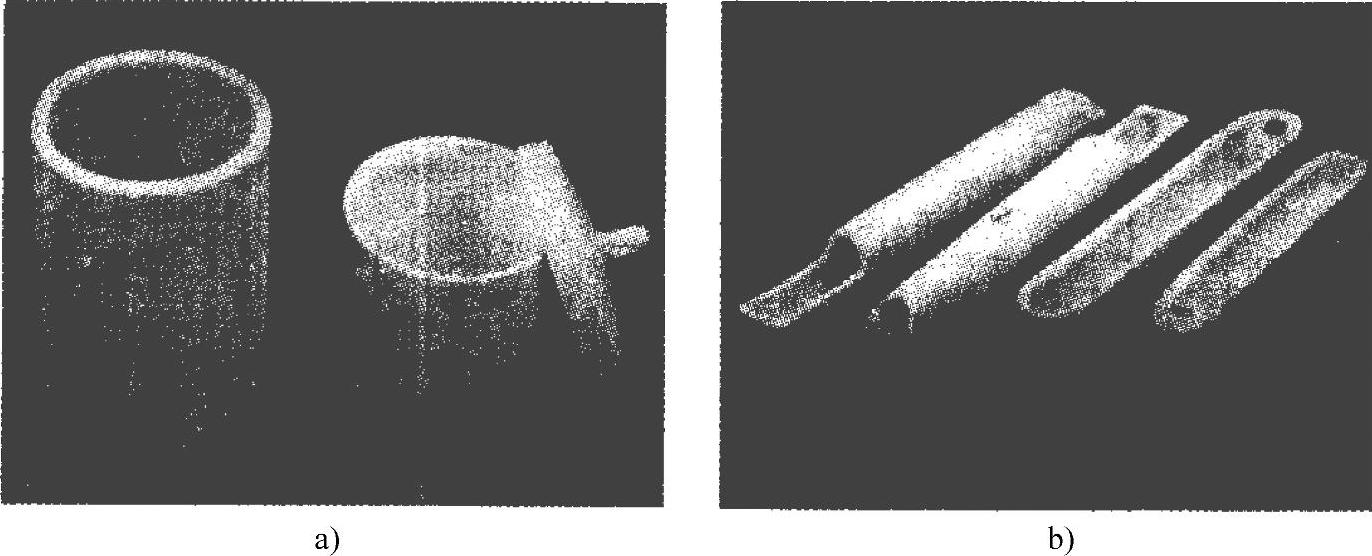

4)试样支架及容器。试样支架及容器由在试验温度下不与试样发生反应,且不含低熔点金属或能形成低熔点共晶物的材料制作,常用的材料有刚玉、铂等。试验用容器(坩埚、瓷舟)如图5-22所示,试样与支架不允许有大的接触面,要尽可能将试样与支架的接触减至最小。

5)放大倍数大于100倍的金相显微镜。

图5-22 试验用容器

a)坩埚 b)瓷舟

(2)试验方法及试验条件

1)试验条件。氧化增重试验结束后计算氧化增重不允许有氧化皮损失。循环氧化在试验过程中采用冷热交变进行试验,氧化皮任其自然脱落。常用于高温合金、高温防护涂层抗氧化性对比试验,也适用测定材料和涂层在该试验条件下抗氧化寿命。

2)试验温度。最高试验温度一般应等于或高于零件的使用温度。为全面研究高温防护涂层的抗氧化性行为,探讨其氧化规律,试验温度也可选择多个。

3)试验时间。高温防护涂层试样试验时间一般应大于200h,可分为4个周期,每隔50h取出试样称量质量一次,称为一周期。若试验时间需要延长,其延长部分各周期可根据试验目的而定。

(3)试样

1)试样数量。按试验选用的方法及周期数确定试验所需的试样件数,一般每个试验点为3~5个试样。

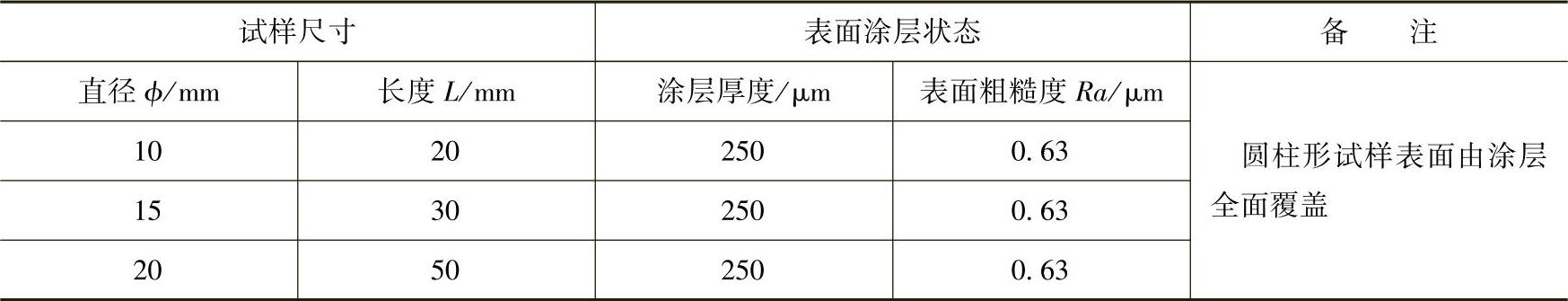

2)试样大小、形状及技术要求。高温抗氧化性试样通常选用圆柱形试样,具体要求见表5-8。

表5-8 高温抗氧化试样具体要求

(4)试验前的准备

1)试样准备。试样标记可用容器上的标号代之或用螺钉旋具在试样上标记,并能保持持久性。用金相砂纸将试样棱角、毛刺轻轻打磨,然后测量尺寸,分别计算试样总表面积。用酒精或其他方法将试样擦洗干净(不允许油渍、锈迹等存在),吹干后放入干燥器内静置1h后称量各试样的原始质量,并记录。

2)瓷舟或坩埚准备。选用干净无残留物的瓷舟或坩埚,并做好标记。将瓷舟或坩埚放入高于试验温度50℃的炉内多次焙烧,焙烧次数以瓷舟或坩埚恒重为准。一般每次焙烧3~5h,焙烧出炉冷却后及时移入干燥器内,在天平室静置1h后称量,如此反复,直至前后两次称重差值不大于0.0002g时,才认为已达恒重,放入干燥器内备用,记录坩埚或瓷舟重量。

3)加热炉及温度控制仪准备。清理炉膛,炉膛内不得有高温下易挥发的物质,不得有酸、碱、盐及其他污染物。检查温度控制仪是否处于正常状态,对于新加热炉或长期未用的加热炉在试验前应在高于试验温度30~50℃预烧一定时间。每次试验前需检测炉温的均匀性。

(5)试验方法

1)将准备好的试样与焙烧合格的瓷舟或坩埚逐个配对称重,并做好记录。

2)待炉温升到试验温度时,将试样摆放在瓷舟或坩埚的中心位置,然后投放到炉内均温区,待炉温再回到试验温度时,记为试验开始时间。

3)按预定的试验周期出炉,在静态空气中冷却,冷却过程中应防止氧化皮外溅。冷却后将装有试样的瓷舟或坩埚放进干燥器内,置于天平室内静置1h后称重,检查外观并做好记录。在称重和检查外观过程中不得有氧化皮损失,称重后放回炉内继续下一周期的试验。

(6)单位面积氧化增重及平均氧化速度的计算

1)单位面积氧化增重的计算式为

G=(m2-m1)/S(5-18)(https://www.chuimin.cn)

式中 G——单位面积氧化增重(g/m2);

m2——试验后试样和容器的总质量(g);

m1——试验前试样和容器的总质量(g);

S——试验试样表面积(m2)。

2)平均氧化速度的计算式为

K=G/t(5-19)

式中 K——平均氧化速度[g/(m2·h)];

t——试验时间(h)。

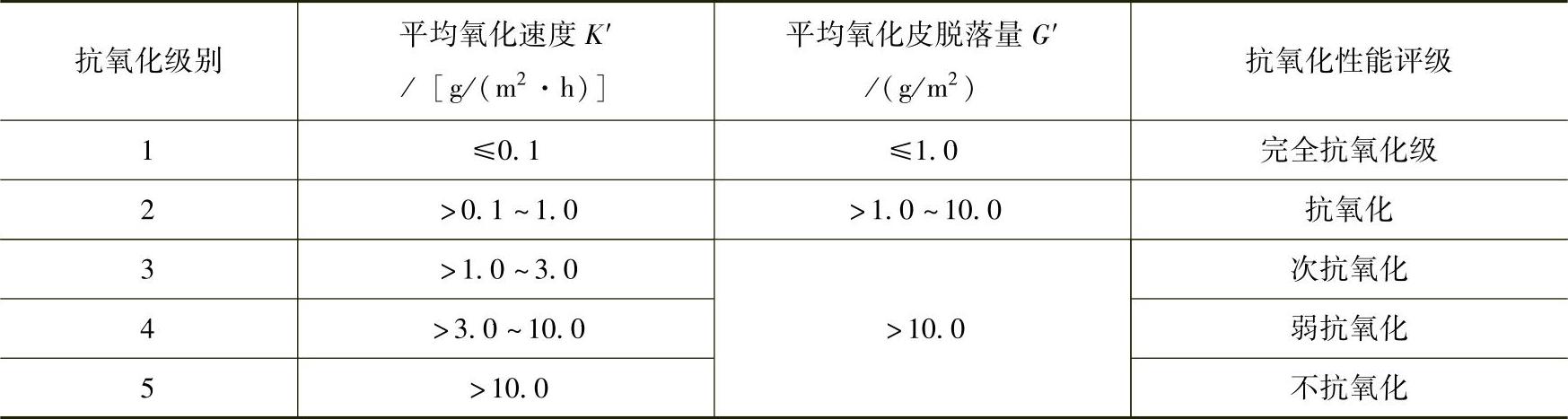

(7)抗氧化性能评价 试验200h的抗氧化性评级,采用150~200h时间间隔,计算试样的氧化质量增加值。按式(5-20)计算平均氧化速度K′,按式(5-21)计算试验结束后单位面积氧化皮脱落量G′。高温防护涂层的抗氧化性能的评级方法及等级见表5-9。

表5-9 高温抗氧化性能评级方法及等级

注:当试验结果(平均氧化速度和氧化皮脱落量)不能同时满足同一级别时,按低级别的评定。

K′=(m5-m4)/50S (5-20)

G′=(m5-m6-m)/S (5-21)

式中 K′——平均氧化速度[g/(m2·h)];

m5——200h试验后试样和容器的总质量(g);

m4——150h试验后试样和容器的总质量(g);

G′——试验结束后单位面积氧化皮脱落量(g/m2);

m6——200h试验后试样的净质量(g);

m——被烧过容器的恒质量(g)。

2.循环氧化寿命法

循环氧化寿命试验设备、试验步骤、试验试样等与氧化增重法基本一致,这些均可参照氧化增重法进行选择,主要区别在于试验方法和试验结论评价。

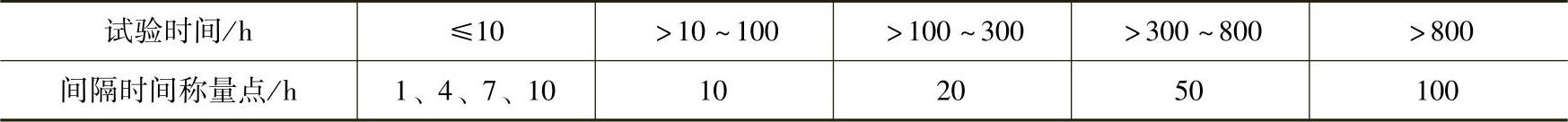

(1)试验方法 与氧化增重法的主要区别在于试验时间、试验周期不同。循环氧化寿命法在按规定试验温度下,保温60min后,试样出炉在空气中冷却5min为一周期,如此反复循环试验。试验过程中氧化皮任其自然脱落。在规定的试验周期内称量试样,记录外观。称量点根据试验选取的最终时间按表5-10选取。当试样质量变化量出现小于零时,终止试验。

(2)计算单位面积质量变化 各试验时间点试样单位面积质量变化计算式为

ΔG=(mi-m1)/S (5-22)

式中 ΔG——单位面积试样质量的变化(g/m2);

mi——各称量点试样的质量(g);

m1——试样试验前的原始质量(g)。

表5-10 试验时间与各称量点选取的原则

(3)试验结果评定 试验结束后,记录试样外观特征(色泽、裂纹等)。必要时可按一般金相磨片方法制备金相试样,观察涂层内部氧化产物、组织变化和涂层与基体结合状态。

在选定的试验温度条件下,被试验试样平均累计试验时间(保温时间)被认为是涂层在该试验温度条件下的循环氧化寿命。但当多组试样中平均循环氧化寿命值波动较大,且有单个试样超过10%时,应重新进行试验,或以每组试样循环氧化寿命较低值者为准。

相关文章

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2025-09-29

涂层大气暴露腐蚀试验主要是针对大面积喷锌、喷铝或锌铝合金长效防护复合涂层的。进行大气暴露试验是为了获得各种大气环境下涂层的耐蚀性数据,评价在给定的试验条件和大气环境下试验结果之间的关系。参照5.2.1计算腐蚀速率对涂层耐蚀性进行评价。......

2025-09-29

利用人造洁净的高温高湿环境,对涂层进行耐蚀性试验。这种涂层耐蚀性测定往往不单独进行,而是作为涂层性能综合测定的一部分。在特定的温度和湿度或经常交变温度和湿度而引起凝露的环境下使涂层加速腐蚀。......

2025-09-29

浸泡腐蚀试验也称为全浸腐蚀试验。涂层及其制品有时完全浸没于各种腐蚀性介质的条件下服役,为了试验这种服役环境下涂层的使用性能,试验方法规定了金属覆盖层在各种腐蚀性液体介质中的试验时全浸试验方法,以评定金属覆盖层的全浸腐蚀试验性能。......

2025-09-29

目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2025-09-29

所有的热喷涂工艺,包括普通火焰喷涂、喷焊、电弧喷涂、HVOF、爆炸喷涂、等离子喷涂等均可获得具有特定性能的单层结构涂层。图4-1 涂层与零件结构的匹配设计a)不合理 b)可以选择 c)优先选择3.多层结构多层结构是指涂层层数达三层或三层以上的涂层结构,在实际应用中并不常用,只在特殊工况条件下才采用。......

2025-09-29

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2025-09-29

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2025-09-29

相关推荐