利用人造洁净的高温高湿环境,对涂层进行耐蚀性试验。这种涂层耐蚀性测定往往不单独进行,而是作为涂层性能综合测定的一部分。在特定的温度和湿度或经常交变温度和湿度而引起凝露的环境下使涂层加速腐蚀。......

2023-06-18

高温燃气腐蚀试验是针对服役在高温条件下并承受热燃气冲刷环境中的高温涂层部件,在高温燃气及腐蚀介质共同作用下的腐蚀倾向性,将涂层试样置放在指定温度、指定燃油流量、指定油气比及指定海盐含量所形成的特定燃气流中,对试样进行冷热交变循环试验,定性或定量地评估涂层的性能,如发动机热端部件用高温防护涂层耐热腐蚀性能的测定。

1.试验设备

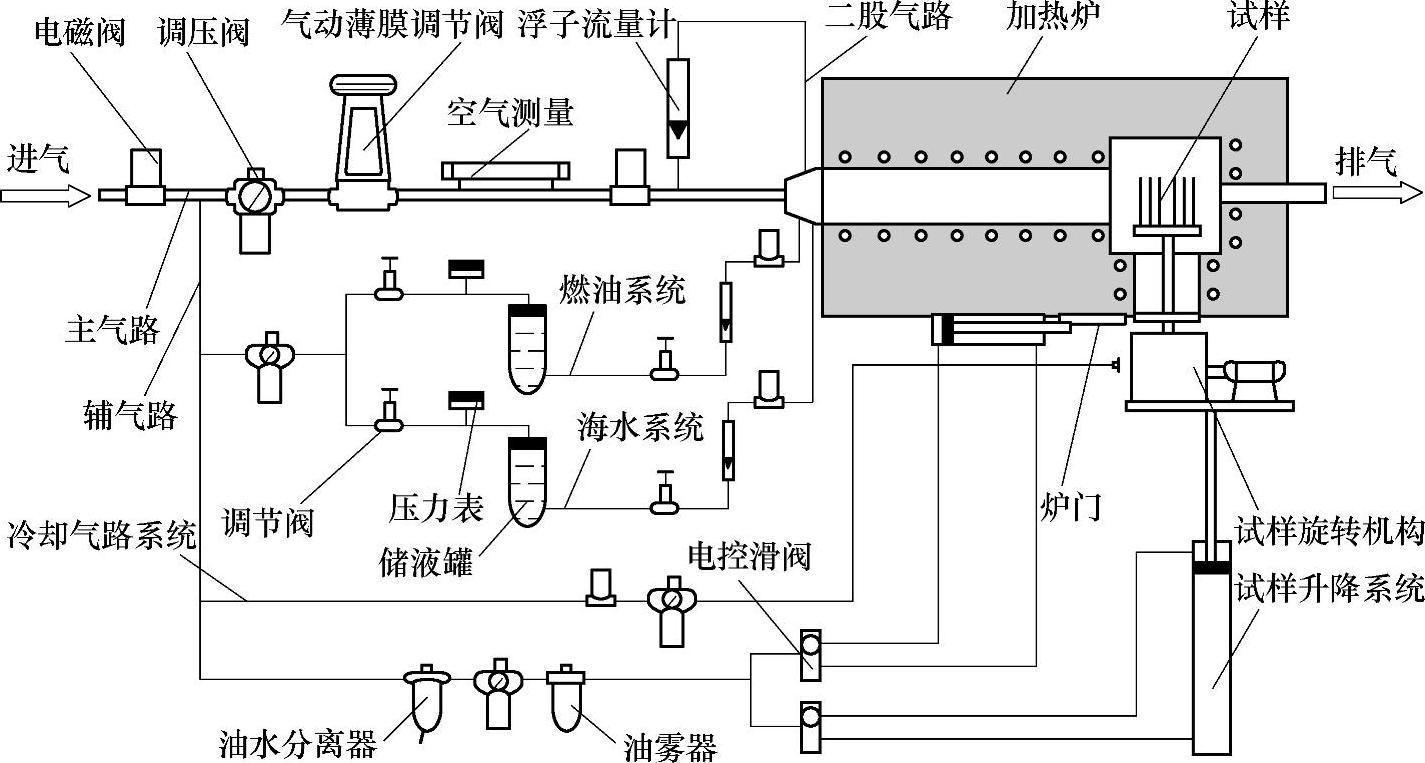

(1)燃气热腐蚀试验装置 如图5-17所示,压缩空气经自动调节流量系统分成两路,一路进主气路雾化燃油及人造海水,然后引入燃烧区;另一路空气直接进入燃烧区作为补充的第二次空气。燃油在加热炉的燃烧区充分燃烧后,腐蚀性气氛进入试验区,在恒定的温度下对试样进行试验。为保持腐蚀气氛均匀,试样在专用夹具上旋转,并定期出炉冷却,进行冷热循环,模拟发动机热端部件的热应力作用的影响。加热炉温度控制精度不低于1.0级。

图5-17 燃气热腐蚀试验装置

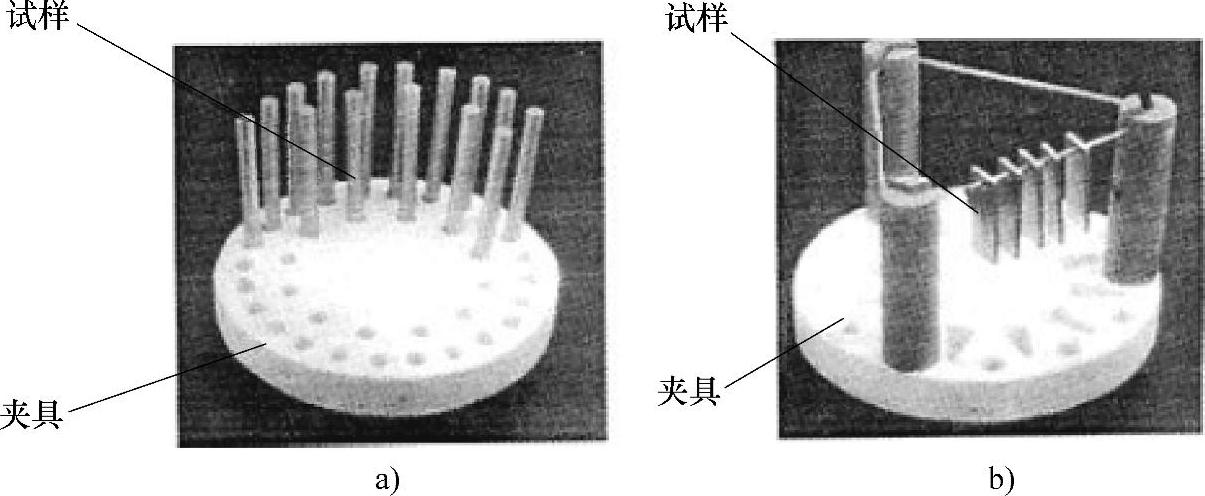

(2)试样夹具 试样夹具如图5-18所示,采用氧化铝材质的耐火材料制成。试样插孔深度为10mm。片状试样支架选用耐热合金并施加高温防护涂层。

图5-18 试样夹具

a)圆柱形试样夹具 b)片状试样夹具

(3)腐蚀产物清洗装置 腐蚀产物清洗装置由加热炉、清洗槽、直流电源和控温仪4部分组成,如图5-19所示。

2.试样制备

(1)试样的形状和尺寸 试样一般选用圆柱形试样,也可根据试验具体条件要求选用片状或模拟零件形状的试样。试样的形状和尺寸如图5-20所示。

(2)试样数量 一般每组试样数量为3~5件。

图5-19 腐蚀产物清洗装置

图5-20 试样形状和尺寸

a)圆柱形试样 b)片状试样(ϕ3mm通孔不要求表面粗糙度)

3.试验条件

试验温度选择热腐蚀敏感温度区,一般为740~980℃,也可选取其他温度区间。

4.试验周期

冷热交变程序一般为在实验温度下保温55min出炉由0.1MPa压力的压缩空气冷却5min为一循环周期。每25个周期取出试样进行外观检查和称量质量。

5.燃油及燃油流量

采用的燃油RP-2应符合GB 1788—1979的规定。可选择流量为0.1~0.4L/h,通常选用0.2L/h。

6.人造海水及流量

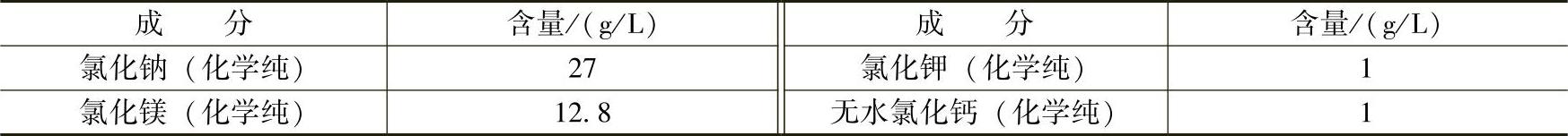

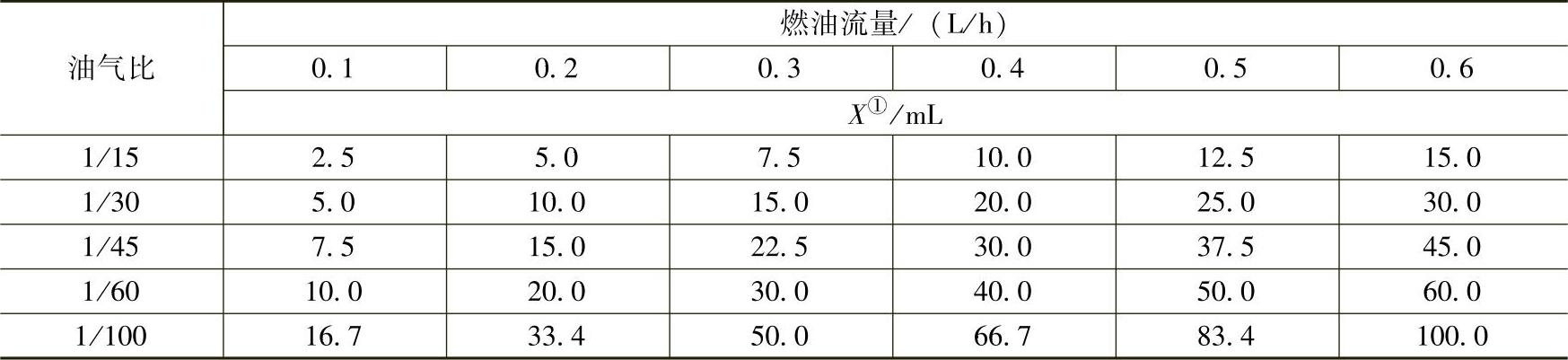

(1)人造海水成分及配制 按表5-5配制人造海水原始溶液。按表5-6对人造海水进行稀释。

表5-5 人造海水原始溶液成分

表5-6 人造海水稀释规范

注:若配制的试验用人造海水质量分数为5×10-6、10×10-6、20×10-6……,则只需将表中X值分别乘以5、10、20……,即为加入原浓度海水溶液的量,加入此海水溶液后,用去离子水稀释至10L。

① X为配制10L质量分数为1×10-6试验用人造海水所需要的人造海水原始溶液的量。

(2)人造海水浓度及流量 人造海水质量分数一般采用20×10-6。人造海水流量为0.1~0.4L/h,一般采用0.2L/h。

(3)油气比 油气比为1/15~1/100,一般采用1/45。

7.试验前的准备

(1)试样准备

1)记录夹具上试样位置标号或用螺钉旋具在试样上作标记。

2)用金相砂纸轻轻打磨试样毛刺,然后测量尺寸,精确到0.1mm,计算试样的总表面积。

3)用汽油或酒精将试样清洗干净,吹干后放入干燥器内,静置1h后称量各试样的质量,精确至0.0001g。

(2)加热炉准备

1)清理炉膛。

2)对于新的加热炉或长期未用的加热炉,应在高于试验温度30~50℃预烧2h以上。

按试验要求,对设备进行运行检查。

8.试验步骤

1)将准备好的试样置于试样夹具上。

2)待炉温升到试验温度时,启动试验装置,试样进入炉内试验区。

3)按规定的时间保温和冷却,腐蚀产物任其自然脱落。

4)按规定的试验周期称量试样质量(精确至0.0001g),记录试样外观、质量,然后继续试验,直至规定的试验周期数。

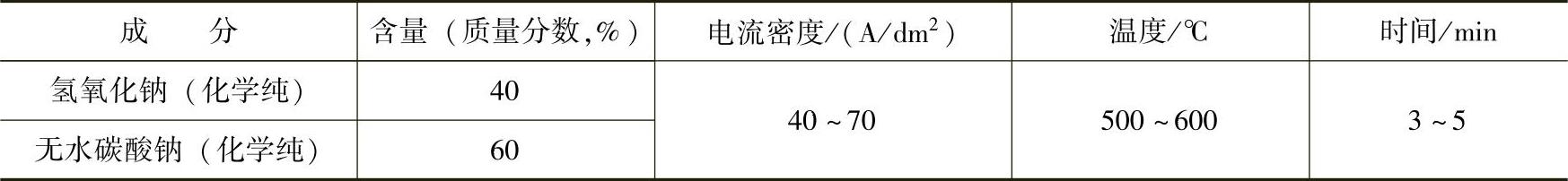

5)试验结束后,采用在熔融碱中电解的方法(试样作为阴极)对试样腐蚀产物进行清除(简称碱洗),碱洗规范见表5-7。电解后的试样迅速置于冷水中清洗,清洗吹干后的试样在干燥器中静置2h后称量。

表5-7 碱洗规范

9.试验结果处理

1)计算试样单位面积质量变化。试验过程中(清除腐蚀产物前)试样单位面积质量变化Δm的计算式为

Δm=(m1-m2)/S (5-16)

式中 Δm——单位面积质量变化(g/m2);

m1——各称量点试样质量(g);

m2——试样原始质量(g);

S——试样原始表面积(m2)。

2)计算腐蚀速率。腐蚀速率的计算式为

K=(m0-m1)/St (5-17)

式中 K——燃气腐蚀速率[g/(m2·h)];

m0——试样原始质量(g);

m1——清除腐蚀产物后的试样质量(g);

S——试样原始表面积(m2);

t——试验时间(h)。

10.试验结果评价

(1)外观检查 采用低倍放大镜对材料表面进行观察并记录腐蚀特征。

(2)微观分析 通过金相制样采用金相显微镜对材料的微观腐蚀特征进行观察。

(3)试验记录及报告 试验记录和报告分别包含如下内容:

1)试验记录一般包括:①试验材料牌号和状态;②试验温度、燃油流量、海水流量、海水浓度、空气流量和油气比;③试样规格和数量,试样质量变化和外观变化;④试验人员及试验日期。

2)试验报告一般包括:①试验材料牌号和状态;②试验温度、油气比、燃油流量、海水浓度;③试验时间、试样平均腐蚀增重,碱洗后试样平均质量损失和平均腐蚀速度;④试验人员及试验日期。

有关现代热喷涂技术的文章

利用人造洁净的高温高湿环境,对涂层进行耐蚀性试验。这种涂层耐蚀性测定往往不单独进行,而是作为涂层性能综合测定的一部分。在特定的温度和湿度或经常交变温度和湿度而引起凝露的环境下使涂层加速腐蚀。......

2023-06-18

浸泡腐蚀试验也称为全浸腐蚀试验。涂层及其制品有时完全浸没于各种腐蚀性介质的条件下服役,为了试验这种服役环境下涂层的使用性能,试验方法规定了金属覆盖层在各种腐蚀性液体介质中的试验时全浸试验方法,以评定金属覆盖层的全浸腐蚀试验性能。......

2023-06-18

高温抗氧化是指高温防护涂层在高温环境下对空气腐蚀作用的抵抗能力。高温涂层在高温下抗氧化性能的试验方法通常有氧化增重、氧化失重和循环抗氧化寿命等。氧化增重试验结束后计算氧化增重不允许有氧化皮损失。常用于高温合金、高温防护涂层抗氧化性对比试验,也适用测定材料和涂层在该试验条件下抗氧化寿命。表5-8 高温抗氧化试样具体要求试验前的准备1)试样准备。......

2023-06-18

涂层大气暴露腐蚀试验主要是针对大面积喷锌、喷铝或锌铝合金长效防护复合涂层的。进行大气暴露试验是为了获得各种大气环境下涂层的耐蚀性数据,评价在给定的试验条件和大气环境下试验结果之间的关系。参照5.2.1计算腐蚀速率对涂层耐蚀性进行评价。......

2023-06-18

3)车身下部积存的泥沙、污垢或积水造成的汽车底盘腐蚀。6)阳光中紫外线的照射会使涂层加速老化。由于油脂多为酸性,长时间不予以清除会出现涂层腐蚀现象。在使用汽车时,润滑材料经受急剧变化,发生“老化”——即氧化和聚合过程。汽车涂层的污垢来源如图2-5所示。......

2023-09-29

至今,盐雾试验仍被广泛使用。中性盐雾试验适应于金属及其合金、金属涂层、有机覆盖层等;醋酸盐雾试验和铜加速盐雾试验是用于铜+镍+铬或镍+铬装饰性镀层。本节仅讨论中性盐雾试验。盐雾中的总体积分数不超过0.02%,盐雾箱的温度为35±2℃。在25℃时配制的溶液密度在1.025~1.040g/cm3范围内。......

2023-06-18

合理设计防腐蚀涂层是保证腐蚀工程整体质量的关键,防腐蚀涂层的设计就是根据工程所要求的涂层使用寿命及所处的环境条件,选择正确的涂料品种,设计出合理的涂层系统。涂装的道数目前在防腐蚀工程上采用的涂层,不论厚薄,大多为多层涂装,而很少采用单涂的。防腐蚀涂层使用寿命的设定涂层的使用寿命也称涂层的有效保护期限,一般是指使用到失去保护作用的期限。对一般的钢铁类黑色金属,环氧酯、聚氨......

2023-06-23

高温下使用最广泛的高温合金,在腐蚀性气体环境中发生严重的氧化和热腐蚀,成为其限制应用的主要因素。抗高温氧化涂层一般用于高于550℃的氧化腐蚀环境中,目前常用的材料有Fe基合金、Co基合金、Ni基合金。在选择抗高温涂层材料时,应把应用工况条件、基体、涂层三者作为一个整体考虑,才能获得综合性能良好的结果。因此,在作为耐高温涂层使用时,材料应该进行稳定化处理。......

2023-06-18

相关推荐