涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2023-06-18

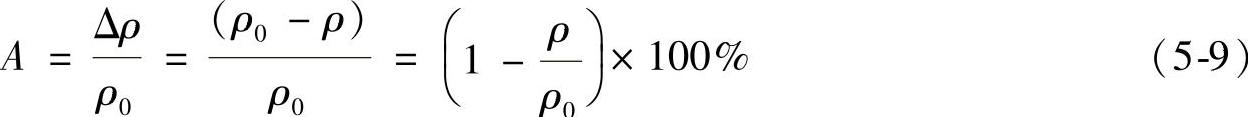

孔隙率是指在涂层制备后与相同实密涂层材料的密度发生相对的变化率,其表达式为

而密度相对变化的表达式为

Δρ=ρ0-ρ (5-8)

孔隙率的表示方法通常按百分数表示,由式(5-7)和式(5-8)可得孔隙率表达式为

式中 A——孔隙率;

ρ——涂层密度(g/cm3);

ρ0——块状涂层材料的密度(g/cm3)。

孔隙率是表征涂层密实程度的度量。不同工艺方法制备的涂层孔隙率不相同。不同功能的涂层对孔隙率要求也不尽相同。用于防腐耐蚀涂层要求孔隙率越低越好;对于油润的耐磨涂层,涂层中存在一定量的孔隙可储存润滑油,增加润滑减少磨损;用于隔热的热障涂层,孔隙的存在可增加隔热效果。所以涂层孔隙率多寡的评价依赖于涂层的功能。

检测涂层孔隙率的方法很多。有浮力法、直接称量法、滤纸法、涂膏法、浸渍法、电解显相法、显微镜法等。

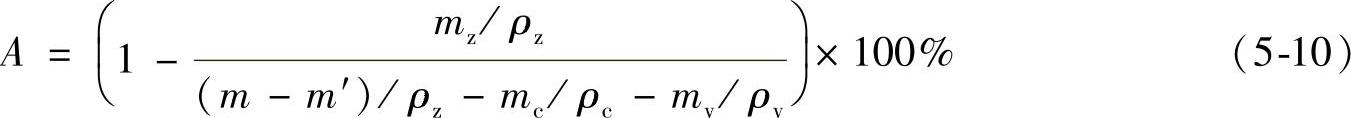

1.浮力法

将涂层从试样基体上剥离下来,并在其表面涂上一层凡士林,用细金属丝吊起来。分别测出被测涂层在空气中和水中的不同质量,再由式(5-10)计算孔隙率。

式中 ρz——涂层材料相对密度(g/cm3);

ρc——金属丝相对密度(g/cm3);

ρv——凡士林相对密度(g/cm3);

mz——涂层在空气中质量(g);

mc——金属丝在水中品质(g);

mv——涂层表面凡士林的质量(g);

m′——涂层、金属丝、凡士林在水中的总品质(g);

m——涂层、金属丝、凡士林在空气中的总质量(g)。

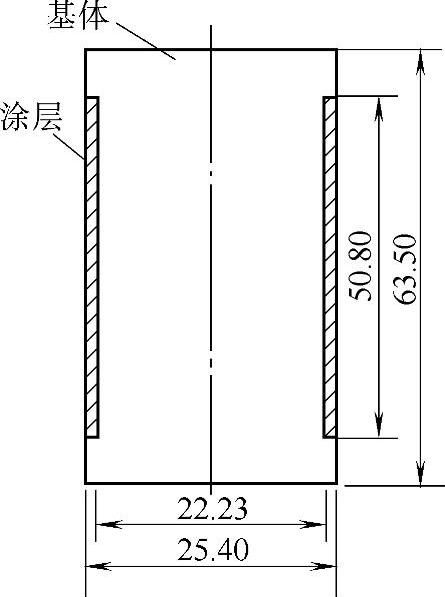

2.直接称量法

如图5-14所示。在直径为25.4mm、长为63.50mm的圆柱形基体上切削深度δ=25.4~22.23mm、长L=50.80mm的槽,在槽中制备涂层并磨削加工至光滑,恢复为原来圆柱尺寸。分别称量出涂层制备前后的两个圆柱形质量,即可得到涂层质量,由同等涂层体积的密实涂层材料的质量,按式(5-11)可计算出涂层孔隙率A。

式中 m2——涂层质量(g);

m1——与凹槽同体积密实涂层材料的质量(g);

m——喷涂后圆柱形质量(g);

m0——喷涂前圆柱形质量(g);

ρ——密实涂层材料的密度(g/cm3);

V——下切凹槽体积(cm3)。

3.显微镜法

在金相显微镜下,常用100倍的放大镜,通过金相显微镜孔隙率软件直接测涂层表面孔隙,或者对涂层按顺序取平行截面观察其孔隙,并计算出孔隙率百分比。

图5-14 直接称重法

4.铁试剂法

铁试剂法测涂层孔隙率是目前生产中常用的一种方法,适应于测定钢铁基体上各种不与氯化钠和铁氰化钾溶液发生化学反应的热喷涂涂层,如铝、锡、铅、铜等有色金属涂层,塑料涂层和陶瓷涂层上的贯穿性孔隙率。

试验原理是基体金属被腐蚀产生离子,离子透过孔隙由指示剂在滤纸上产生特征显色作用。在被测涂层表面刷上试验液后贴上滤纸,试验液沿涂层孔隙抵达基体表面并引起腐蚀产生离子,基体金属离子沿孔隙并在试验液中指示剂作用下在滤纸上留下斑点。根据斑点多少,即可计算出涂层孔隙率。

采用铁试剂法检测孔隙率试验时,试样可为已喷涂好的工件,也可采用与工件相同材料和相同工艺参数制备平板试样,一般被测涂层表面积为25~100cm2。所有使用的化学药品均为分析纯,试验用水为蒸馏水。滤纸在试验前保持清洁、干燥,特别是不得被铁离子污染。试验用溶液有腐蚀剂和显示剂组成。腐蚀剂的功能是腐蚀基体金属或中间层,不腐蚀涂层,一般为氯化物;指示剂则可与被腐蚀的金属离子产生特征显色作用,常用的有铁氰化钾。

(1)溶液制备 取50g氯化钠和1g非离子型润湿剂,如乳化剂OP-10,溶入1L蒸馏水中,用盐酸或氢氧化钠调节到pH值为6±0.2备用。制备氯化钠溶液:取50g氯化钠,50g明胶或琼脂与1g非离子型润湿剂溶入1L不低于85℃蒸馏水中,并用盐酸或氢氧化钠调节到pH值为6±0.2,溶液冷却时会凝胶化,制备成氯化钠凝胶液,使用时再加热至35~50℃;再将10g铁氰化钾溶入1L蒸馏水中,并用盐酸或氢氧化钠调节到pH值为6±0.2,制备铁氰化钾溶液。

(2)试验步骤 被测试的涂层表面用适当的有机溶剂,如汽油、四氯化碳、苯等进行仔细清洗去油,剪出稍大于试验表面的滤纸浸入加热的氯化钠凝胶液中,当滤纸完全湿透后取出滤纸,去除过量的溶液,将湿润的滤纸紧贴在被试验的涂层表面上。滤纸与涂层间不应有气泡。试验中如果滤纸变干,应适当添加氯化钠溶液,使滤纸和试验表面保持湿润。10min后取下滤纸并立即浸入到铁氰化钾溶液中。滤纸上相对于涂层有孔隙的地方将会出现蓝色斑点,取出滤纸进行干燥。目测计算滤纸上的斑点数目,并计算单位面积上平均孔隙数的多少。计算孔隙率的单位为个/cm2。若有特殊要求,还应测出试验区域内最大单个孔隙斑点的面积,单位为mm2。

5.涂膏法

除与铁试剂法适用范围相同外,还适用于曲面形状试样。其原理与于铁试剂法相同,只是将铁试剂法中滤纸改为膏状物代替。具体过程是将含有试液的膏状物均匀涂敷在经过清洁和干燥处理的试样表面;膏状物中的试液渗入涂层孔隙,与基体金属作用,生成具有特征颜色的斑点,对膏体上有色斑点数目进行计数,即可得到涂层孔隙率。

(1)膏剂制备 将0.1~0.2gα-α联苯吡啶或邻菲罗啉溶入10mL0.1~0.2mol/L的盐酸溶液中,溶解后加入10~15g二氧化钛粉末,调成糊状备用。此膏剂有效期为14天。

(2)试验步骤 试样准备与铁试剂法相同。在处理过的试样表面上均匀涂敷制备好的膏剂,使用量为0.5~1g/dm2。经过5~10min后,直接观察膏层上的有色斑点,按每平方厘米面积上计数斑点数量,确定孔隙率。

有关现代热喷涂技术的文章

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2023-06-18

涂层的显微硬度是指用显微硬度计,以涂层中微粒为测定物件,所测得的硬度值,反映的是涂层颗粒的硬度。标准洛氏硬度计的刻度盘指标每转一圈压入深度为0.203mm,为精确测定涂层的硬度,涂层厚度应大于压入深度的10倍。较软的涂层也可采用标准布氏硬度计进行测定。涂层微观硬度检测1)显微硬度的计算。对于同一试样,前述步骤在相同条件下最少重复3次,取算术平均值作为涂层显微硬度的最终检测结果。表5-1 涂层厚度与检测方法之间的关系......

2023-06-18

通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。......

2023-06-18

肌醇广泛分布在动物和植物体内,是动物、微生物的生长因子,对降低胆固醇、促进健康毛发的生长、防止脱发有帮助。肌醇不含双键,没有特征性的紫外吸收,也没有与反相柱的相互作用力,所以不能用反相色谱与紫外检测器来测试。本方法是用离子色谱和电化学电极来测试肌醇。准确移取1 mL肌醇原始标准溶液至100 mL容量瓶中,加水定容,摇匀后即可注射。......

2023-07-02

图解演示单向晶闸管是由P-N-P-N4层3个pn结组成的。在检测单向晶闸管时,通常需要先辨认晶闸管各引脚的极性,图4-56所示为待测单向晶闸管的实物外形。图解演示将万用表的黑表笔搭在晶闸管的控制极引脚上,红表笔搭在阳极引脚上,检测晶闸管控制极与阳极之间的正向阻值。5)若R5、R6值不为无穷大,则说明单向晶闸管有故障存在。......

2023-06-26

下面我们就以交流接触器为例介绍接触器的检测方法,图4-42所示为交流接触器的检测方法。因此,对该交流接触器进行检测时,需依次对其内部线圈电阻值及内部开关在开起与闭合状态时的电阻值进行检测。由于是断电检测交流接触器的好坏,因此,需要按动交流接触器上端的开关触头按键,强制将触头闭合进行检测。⑤若测得接触器内部的四组开关有任何一组损坏,说明该接触器损坏。......

2023-06-22

绝对式编码器常用于检测转角,若需得到转速信号,必须对转角进行微分。图2-26增量式旋转编码器示意图图2-27区分旋转方向的A、B两组脉冲序列若码盘的光栅数为N,则转速分辨率为1/N。......

2023-06-25

图解演示在检测待测的双向晶闸管时,应对其各引脚进行区分。图4-63 检测晶闸管控制极与第二电极之间的正向阻值调换表笔,检测晶闸管控制极与第二电极之间的反向阻值,测得电阻值记为R6,其电阻值趋于无穷大。提示说明判断双向晶闸管的好坏:1)若R1、R2均有一固定值存在并且电阻值接近;2)R3、R4均趋于无穷大;3)R5、R6趋于无穷大,则说明该双向晶闸管正常,如检测的值比上述值偏高过多则说明其性能不良。......

2023-06-26

相关推荐