确定钢结构防火涂层的厚度时,施加给钢结构的涂层质量应计算在结构荷载内,但不得超过允许范围。对于裸露及露天钢结构的防火涂层应规定出外观平整度和颜色装饰要求。根据标准耐火试验数据,计算确定涂层的厚度。2)钢框架结构的梁和柱的防火涂层厚度测定,在构件长度内每隔3m取一截面按图9-3所示位置测试。......

2023-08-22

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。检测方法有非破坏性检测(无损检测)和破坏性检测两种。

热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。

1.磁性法

磁性法工作原理是以探头对磁性基体磁通量或互感电流为基准,利用其表面的非磁性涂层的厚度不同,对探头磁通量或互感电流的线性变化值来测定涂层厚度,故该方法适应于磁性基体上非磁性涂层厚度的检测。磁性测厚仪目前已有多种商品,如CH-1型、DHC-1型、QCC-A型等。由于该方法简便易行,大多数现场使用此方法。

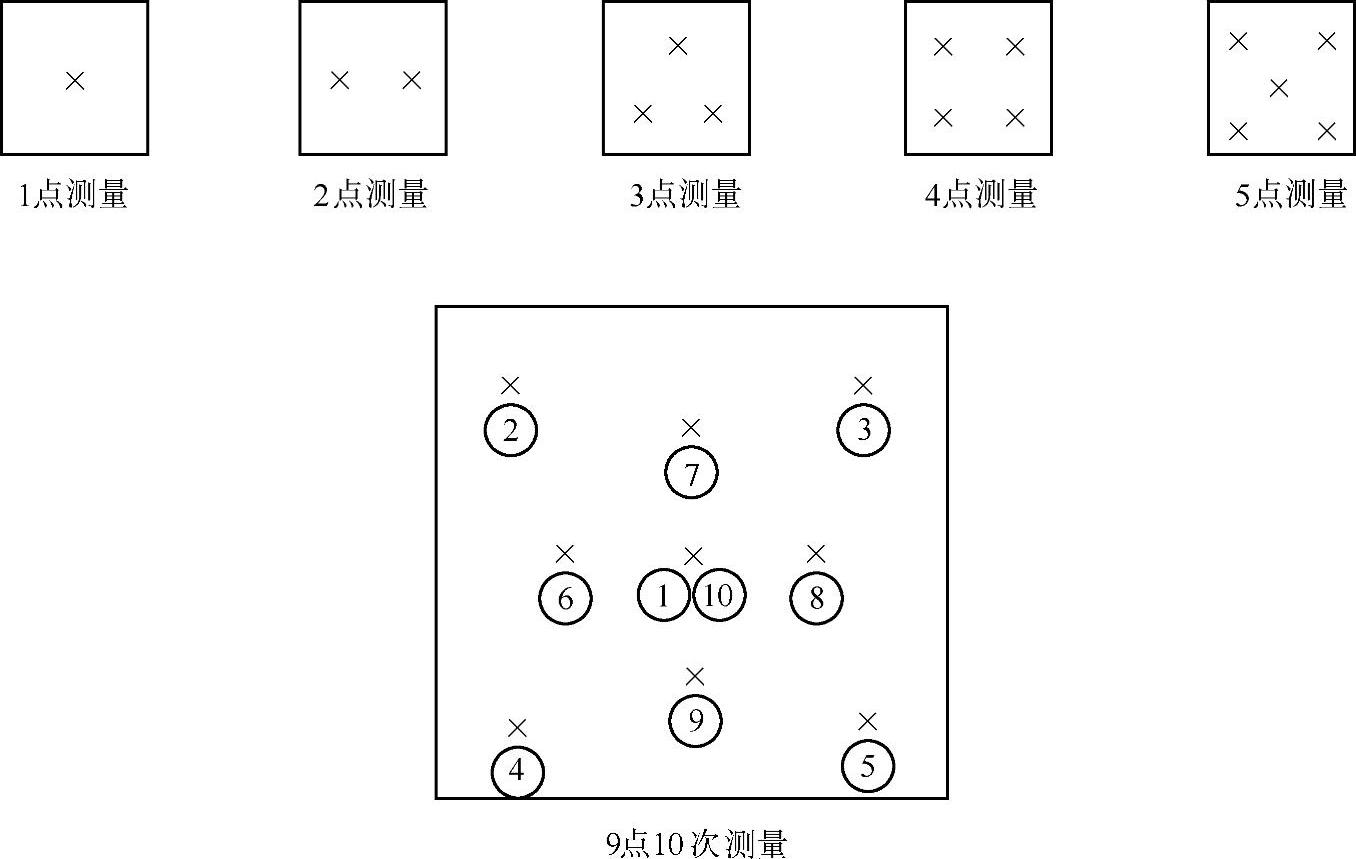

(1)检测方法 这种方法在测量之前应对系统进行调试,以确保测量精度。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对有效面积小于1cm2的涂层工件作3点测量;对有效面积大于1cm2的涂层工件,在选择基准面内作3~5点测量;对有效面积大于1m2的涂层工件,在选择基准面内作9点10次测量,其中第1次测量点与第10次重合,各测量点分布如图5-13所示。

(2)测量影响因素 基体金属本身因素的影响:厚度、磁性、曲率、表面粗糙度、机械加工方向和剩磁等;涂层本身影响因素:厚度、导电率、表面粗糙度等;环境因素:周围磁场、外来附着物等;测量技巧的影响:探头压力、探头取向和边缘效应等。

(3)基准表面的确定 当测量有效表面积小于1cm2的工件局部厚度的基准时,应取整个有效表面;当测量有效表面积大于1cm2的工件局部厚度的每个基准表面时应取1cm2(尽可能取边长为1cm的正方形);基准表面个数的确定必须使基准表面的总面积不小于有效面积的5%,基准表面的位置应均匀分布在整个有效表面上。

图5-13 涂层厚度测量的点分布

2.涡流法

涡流法工作原理是将内置高频电流线圈探头置于涂层上,在被测涂层内产生高频磁场,由此在金属内部产生涡流,涡流产生的磁场又反作用于探头内线圈,使其阻抗发生变化。随基体表面涂层厚度的变化,探头与基体金属表面的间距改变,反作用于探头线圈阻抗发生相应的变化。由此,测出探头线圈的阻抗值可以间接地反映出涂层的厚度。该方法适应于非磁性金属基体材料上非导电涂层的厚度测量,同样也适应于磁性基体材料上的各种非磁性涂层。国产涡流测厚仪有:JWH-1、JWH-3、7504等型号。

3.直接测量法

借助于游标卡尺、千分尺等量具直接测量涂层厚度。该方法主要用于机械零件的制造预保护涂层和废旧零件的再制造涂层中。将机械零件的公称尺寸下切到预留涂层厚度的尺寸,在此基础上制备涂层,并留有相应的加工余量,经过车削、磨削后,使涂层残留量保持在涂层设计所需要的厚度。

4.金相显微镜法

该方法适应一般涂层的测厚。其特点是准确度高,判别直观。将待测涂层试样制成涂层断面试样,然后用带有目镜的金相显微镜观察涂层横断面的放大图像,直接测量出涂层的局部厚度的平均值。所制备供测量用涂层厚度的试样应进行切割、边缘保护、镶嵌(于一般金相制样镶嵌相同)、研磨、抛光、浸渍(目的是为使试样断面的涂层和基体材料的剖面清晰地裸露出各自的色泽和表面特征,便于测量),然后水洗吹干即可进行测量。

5.涂层厚度评价方法

一般情况下,热喷涂涂层的厚度确定为在被测有效表面上测得的最小涂层厚度。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。

有关现代热喷涂技术的文章

确定钢结构防火涂层的厚度时,施加给钢结构的涂层质量应计算在结构荷载内,但不得超过允许范围。对于裸露及露天钢结构的防火涂层应规定出外观平整度和颜色装饰要求。根据标准耐火试验数据,计算确定涂层的厚度。2)钢框架结构的梁和柱的防火涂层厚度测定,在构件长度内每隔3m取一截面按图9-3所示位置测试。......

2023-08-22

涂层的显微硬度是指用显微硬度计,以涂层中微粒为测定物件,所测得的硬度值,反映的是涂层颗粒的硬度。标准洛氏硬度计的刻度盘指标每转一圈压入深度为0.203mm,为精确测定涂层的硬度,涂层厚度应大于压入深度的10倍。较软的涂层也可采用标准布氏硬度计进行测定。涂层微观硬度检测1)显微硬度的计算。对于同一试样,前述步骤在相同条件下最少重复3次,取算术平均值作为涂层显微硬度的最终检测结果。表5-1 涂层厚度与检测方法之间的关系......

2023-06-18

通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。......

2023-06-18

不同功能的涂层对孔隙率要求也不尽相同。所以涂层孔隙率多寡的评价依赖于涂层的功能。检测涂层孔隙率的方法很多。经过5~10min后,直接观察膏层上的有色斑点,按每平方厘米面积上计数斑点数量,确定孔隙率。......

2023-06-18

由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。......

2023-06-18

所有的热喷涂工艺,包括普通火焰喷涂、喷焊、电弧喷涂、HVOF、爆炸喷涂、等离子喷涂等均可获得具有特定性能的单层结构涂层。图4-1 涂层与零件结构的匹配设计a)不合理 b)可以选择 c)优先选择3.多层结构多层结构是指涂层层数达三层或三层以上的涂层结构,在实际应用中并不常用,只在特殊工况条件下才采用。......

2023-06-18

光栅测量装置包括光标尺和光读数装置两部分。前者称为透射式光栅,后者称为反射式光栅。这样,测量光栅水平方向移动的微小距离就用检测垂直方向的宽大的莫尔条纹的变化代替。位移—数字变换电路也称为光栅测量电路或四倍频细分电路。......

2023-06-26

相关推荐