涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2023-06-18

涂层结合强度包括涂层颗粒之间的内聚强度(涂层自身结合强度)和涂层与基体材料之间的结合强度(附着力),一般来说涂层自身结合强度大于涂层与基体的结合强度。通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。结合强度是指涂层与基体之间单位面积涂层从基体材料结合面上剥落下来所需要的力。它是检测涂层性能非常重要一个的指标。若结合强度过小,轻则会引起涂层寿命降低,产生早期失效,重则造成涂层局部起皮、剥落无法使用。

涂层结合强度的检测方法可分两类:一类是定性检测,多为生产现场检查用,如栅格试验、弯曲试验、冲击试验、杯突试验等;另一类是定量检测,有抗拉强度试验、剪切强度试验等破坏性检测方法和超声波无损检测方法。

涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。

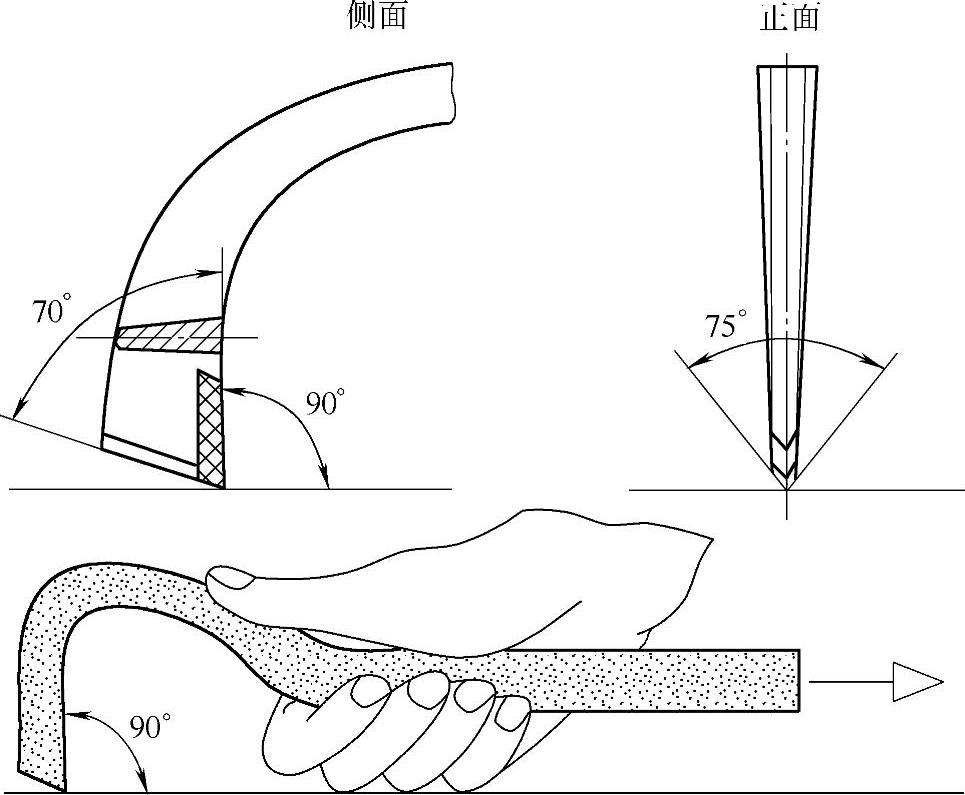

图5-3 硬质刃口切割工具

1.栅格试验

通常用于大面积长效防护喷锌、喷铝和塑料涂层。使用硬质钢针或刀片将被测试样表面交错地将涂层划成一定间距的平行线或方格。由于划痕时使涂层在受力情况下与基体产生作用力,若作用力大于与基体的结合力,涂层将从基体上剥落。以划格后涂层是否起皮或剥落来定性判断涂层与基体的结合力大小。具体操作步骤:使用如图5-3所示的硬质刃口切割工具,将被测试样切割成表5-2规定的方格尺寸,切痕深度要求将涂层完全切断至金属基体;切成方格后用一种合适的胶带,借助一个辊子并施加一定的力,将胶带压紧在这部分涂层上,然后沿垂直涂层方向快速将胶带拉开。

表5-2 方格尺寸

若无涂层从基体金属上剥离,或在每个方格内,涂层的一部分仍然黏附在基体上,而其余部分黏结在胶带上,且损坏发生在涂层的层间而不是发生在涂层与基体的结面上,则认为合格。

2.涂层弯曲试验

如图5-4所示,在弯曲试验机上,将具有一定长度和一定涂层厚度的圆柱形试样,在试样正中间施加一定的力F,使试样产生相应的挠度(一般定为试样长度的0.1%),并以一定的频率交变施压,直至涂层产生裂纹的次数来评价涂层结合强度的性能。通常用于评价陶瓷涂层的结合强度。

3.涂层杯突试验

图5-4 涂层弯曲试验测定简图

类似于弯曲试验,是检测涂层随基体变形的能力,以涂层变形后发生开裂或剥离的情况来评价涂层结合力的方法。

(1)试验条件 试验在杯突试验机上(如杯突BT-6型、BT-10型)进行。钢球直径为20mm,杯口直径为27.5mm,以10mm/min的速度由试样背后(无涂层面)将钢球向有涂层面方向压入,压入深度因基体和涂层不同而异,一般为7mm。观察突出变形部分涂层的开裂状况。如果涂层随基体一样变形而无裂纹、起皮、剥落现象,则涂层视为合格。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。最常用的是“埃里克森杯突试验”和“罗曼诺夫凸缘帽试验”。

(2)埃里克森杯突试验 采用一种适当的液压装置,将直径为20mm的球形冲头以0.2~6mm/s的速度压入试样要求的深度。结合强度差的涂层只要经过几毫米的变形就会产生起皮或剥落。当涂层结合强度大时,即使冲头穿透基体金属,涂层也不会起皮。

(3)罗曼诺夫凸缘帽试验 由普通压力机组成的试验装置,配有一套用来冲压凸缘帽的可调式模具。凸缘直径为63.5mm,帽的直径为38mm,深度可在0~12.7mm之间调整。一般将试样试验到凸缘帽破裂时为止。深引后的未破损部分将表明如何影响涂层的结构。

4.涂层抗拉强度试验

涂层抗拉强度是指涂层单位面积承受法向方向拉伸应力的极限能力,反映涂层颗粒之间内聚力或涂层与基体之间的结合强度,表达式为

式中 p——涂层结合强度(N/mm2或MPa);

F——涂层承受法向拉伸力的极限载荷(N);

S——涂层与基体结合面积(mm2)。

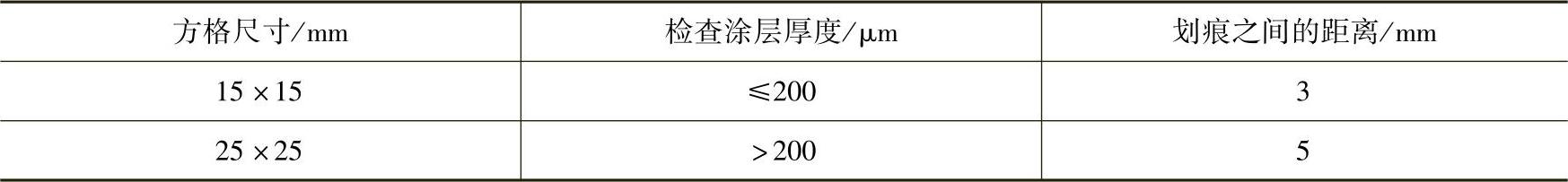

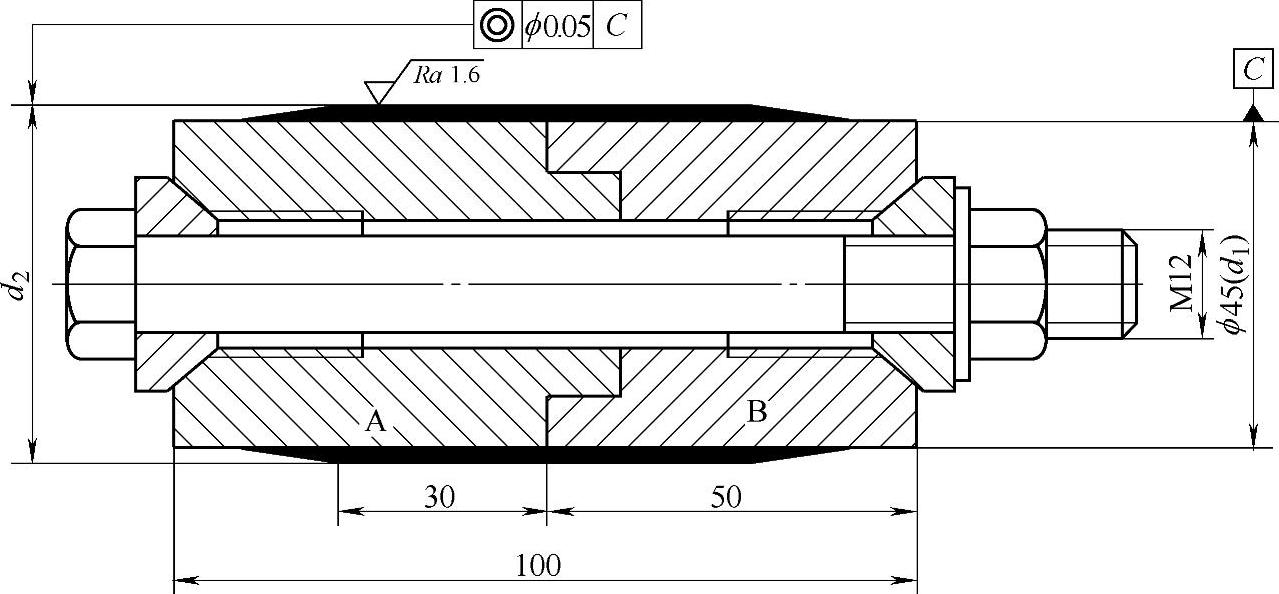

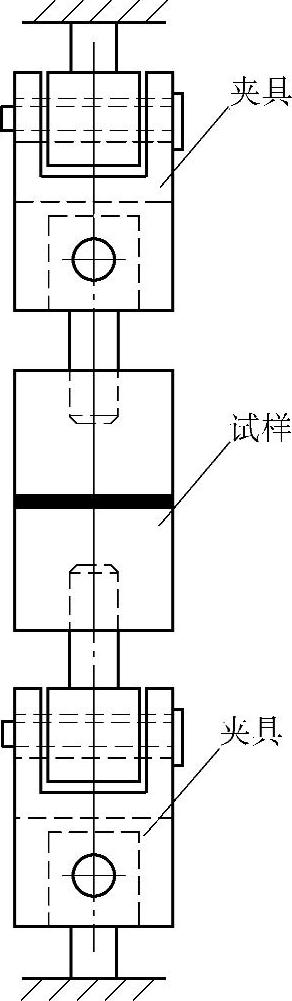

(1)涂层抗拉强度试验 它反映涂层自身强度,如图5-5所示,将试样安装在拉伸试验机上,在规定的拉伸条件下,均匀、连续地施加载荷,直至试样产生断裂,记录断裂时的最大载荷,并计算涂层抗拉强度。其具体要求如下:

1)试验机。能够满足静态加载条件,用于拉伸试验的任何类型试验机。试验机的能力为50~100kN,精度为±1%。

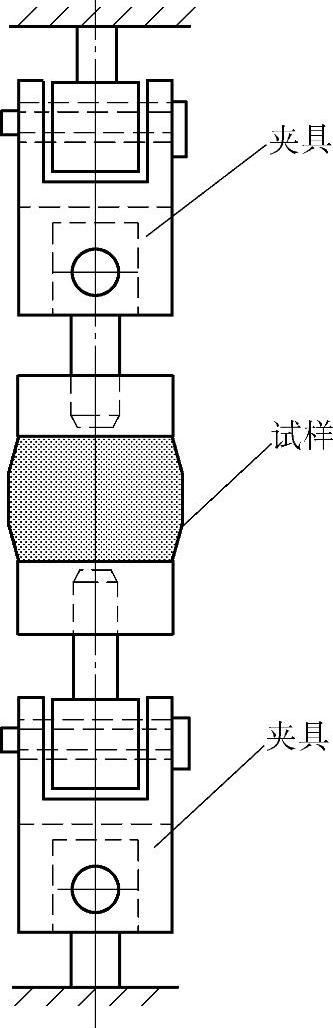

2)试样的制备。试样的形状、尺寸满足图5-6的要求,并组装起来,在相应的部位制备涂层,如图5-7所示。加工后的涂层残留量保持1.0mm。涂层长度≥60mm,A和B试样各≥30mm。

图5-5 试样的连接

3)试验步骤。测量喷涂前试样直径d1和涂层加工后的直径d2,精确到0.02mm;按图5-5所示安装在拉伸试验机上进行拉伸试验,拉伸速度一般不超过1mm/min或加载速度不大于9807N/min;记录涂层断裂时的最大载荷。按式(5-4)计算涂层抗拉强度。

式中 Rm——涂层抗拉强度(N/mm2或MPa)。

F——涂层断裂时最大载荷(N);

d1——试样A和B喷涂前直径(mm);

d2——涂层试样加工后直径(mm)。

4)同一涂层试样选取5个,按试验步骤重复进行,测定计算5个试样的算术平均值为涂层的抗拉强度。

图5-6 涂层拉伸试样A、B零件图

a)试样A b)试样B

图5-7 涂层拉伸试样组合

(2)涂层结合强度试验 涂层结合强度是反映涂层与基体材料结合状态的物理量,分为抗拉结合强度和剪切结合强度。

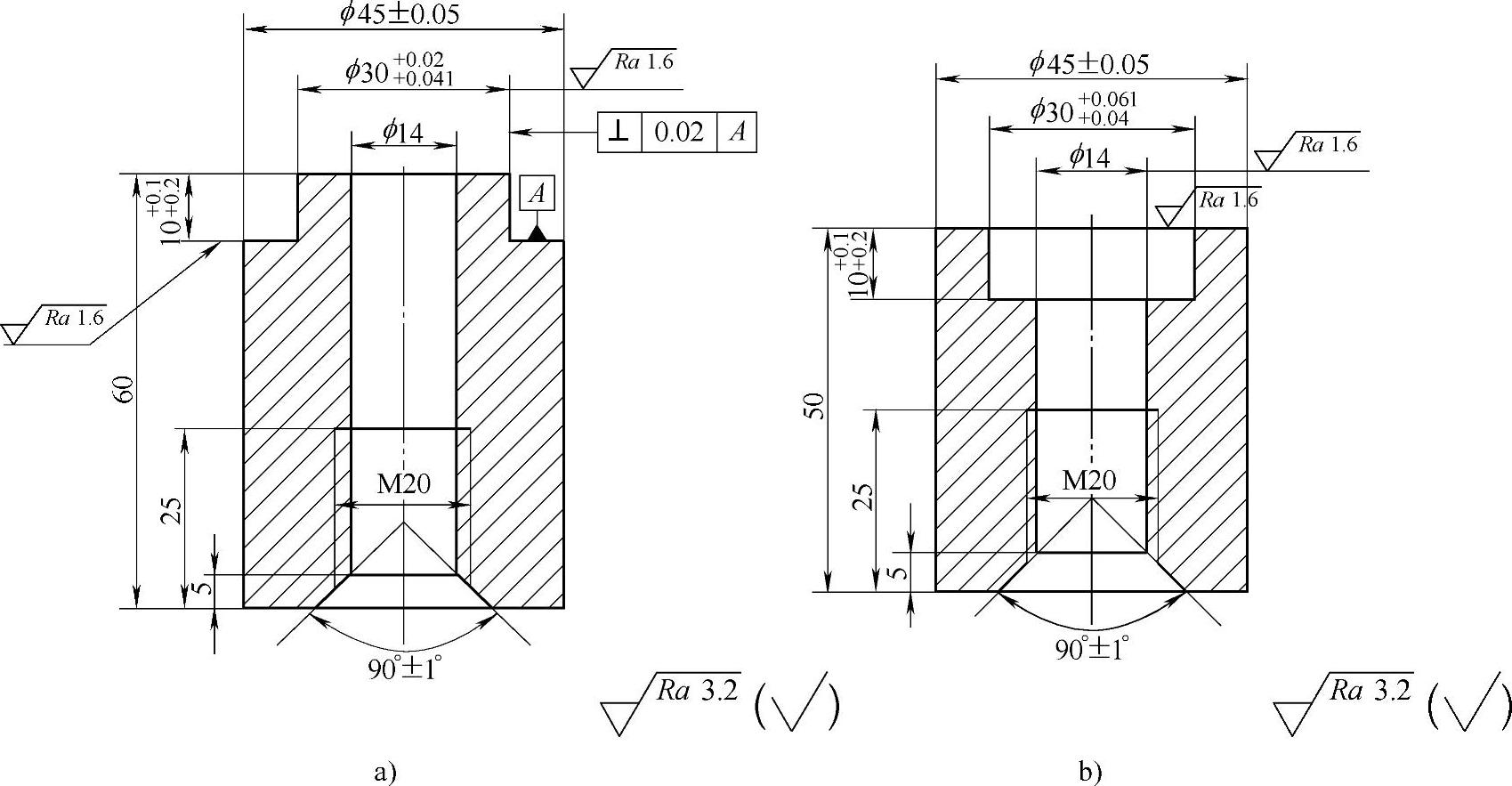

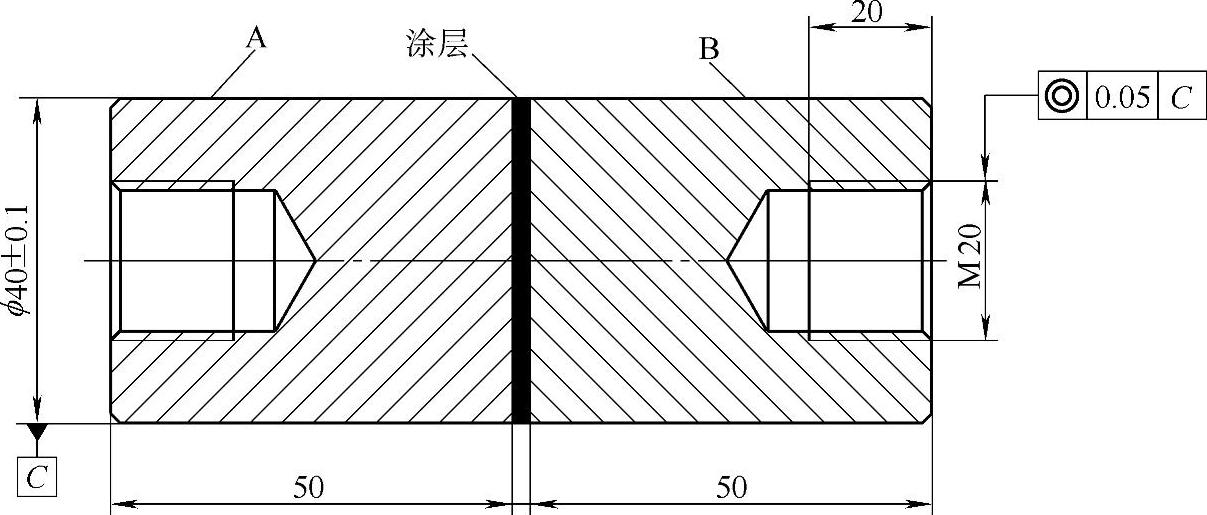

1)抗拉结合强度。它是指涂层与基体结合面承受法线方向拉伸应力的极限能力。试验方法如图5-8所示。按图5-9制备试样,试样端面制备涂层,保证涂层厚度≥0.4mm。在两试样的涂层面涂上一层很薄的黏结剂,使两试样轴线重合,加力使之对接充分黏结。黏结剂中不得有气泡,溢出的黏结剂必须除去,以免产生“搭桥效应”影响检测精度,然后使黏结剂固化,如图5-10所示。装备在拉伸试验机上,按涂层抗拉强度试验步骤进行试验,得到涂层剥离是最大载荷F,按式(5-5)计算涂层结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。

图5-8 涂层抗拉结合强度试验示意图

图5-9 涂层结合强度试样零件图

图5-10 试样的连接

式中 Rm——涂层结合强度(N/mm2或MPa);

F——涂层剥离的最大载荷(N);

d——试样直径(mm)。

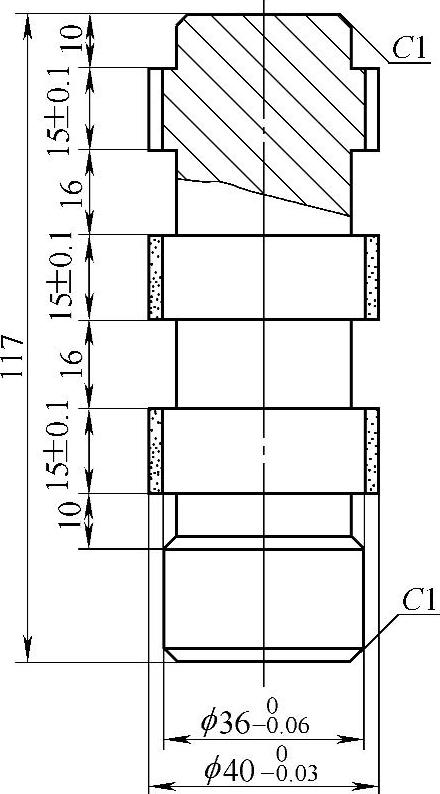

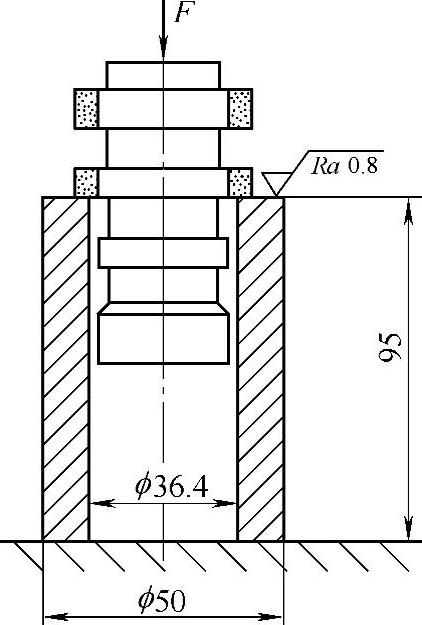

2)涂层剪切强度。剪切强度是指涂层与基体结合面承受切线方向剪切应力的极限能力,它同样反映涂层结合强度,是涂层强度的重要性能指标。剪切强度试验在材料试验机上进行。试样的制备如图5-11所示。在圆柱形外表面中心部位制备涂层,按要求磨削加工到所需要的尺寸精度。将试样置于与其配合的凹模中,在材料试验机中缓慢加载,如图5-12所示,直至涂层剪切剥离,记录涂层剥离时的最大载荷。由被测试样的直径和涂层长度可计算出受剪切涂层的面积,按式(5-6)计算出涂层的剪切强度。

图5-11 剪切强度试样零件图

图5-12 涂层剪切强度试验

式中 τ——涂层剪切强度(N/mm2或MPa);

F——涂层剥离时最大载荷(N);

D——试样制备涂层前的直径(mm);

L——试样涂层长度(mm)。

有关现代热喷涂技术的文章

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2023-06-18

涂层的显微硬度是指用显微硬度计,以涂层中微粒为测定物件,所测得的硬度值,反映的是涂层颗粒的硬度。标准洛氏硬度计的刻度盘指标每转一圈压入深度为0.203mm,为精确测定涂层的硬度,涂层厚度应大于压入深度的10倍。较软的涂层也可采用标准布氏硬度计进行测定。涂层微观硬度检测1)显微硬度的计算。对于同一试样,前述步骤在相同条件下最少重复3次,取算术平均值作为涂层显微硬度的最终检测结果。表5-1 涂层厚度与检测方法之间的关系......

2023-06-18

不同功能的涂层对孔隙率要求也不尽相同。所以涂层孔隙率多寡的评价依赖于涂层的功能。检测涂层孔隙率的方法很多。经过5~10min后,直接观察膏层上的有色斑点,按每平方厘米面积上计数斑点数量,确定孔隙率。......

2023-06-18

IM-DD 光纤通信系统是在发送端用信号调制光载波的强度,在接收端用光检测器直接检测光信号的光纤通信系统。图9.34强度调制-直接检测光纤通信系统系统光源的调制实施方案有两种方式:外调制和内调制。当光纤通信系统向高速方向发展时,内调制难以满足要求,不得不采用外调制。直接检测是指不经过任何变换用光检测器直接检测光信号,并转换成电信号。......

2023-06-26

铝液中最常见的夹杂物是氧化物。夹杂物测定中最大的问题是夹杂物的扩散问题。图1-66中为熔体夹杂真空过滤检测系统,由过滤器、过滤杯、锥形塞和真空容器几部分组成。图1-67 加压过滤测定法示意图特征:用显微镜观察,虽然手续繁琐,但由于能够评定夹杂物的种类及数量,多用于要求高清洁度的型材合金液的评价。......

2023-06-22

盐浴渗硼1)渗硼设备采用坩埚式盐浴炉,炉膛温度均匀性达到±15℃。渗硼后热处理的目的只是为了提高渗硼件的基体强度。②渗硼后淬火与回火。对心部强度要求较高的渗硼件,在渗硼后还需进行热处理。6)渗硼检测按照JB/T 7709—2007《渗硼层显微组织、硬度及层深检测方法》进行。2)固体渗硼应采用热装炉,避免700℃以下长时间加热。渗硼后的热处理及组织检测与盐浴渗硼工艺相同。......

2023-06-24

图4.10 边缘模型边缘检测是基于边界分割方法的最基本处理。实际边缘模型是如图4.10b所示的水平剖面图,称为斜坡边缘。斜坡部分与边缘的模糊程度成比例。阶跃型边缘处于图像中两个具有不同灰度值的相邻区域之间,其灰度变化曲线的一阶导数在边缘处出现极值,而二阶导数在边缘处出现零交叉。脉冲型边缘主要对应于细条状的灰度值突变区域。边缘检测包含两个方面含义:1)检测边缘点或边缘线段。......

2023-11-24

所有的热喷涂工艺,包括普通火焰喷涂、喷焊、电弧喷涂、HVOF、爆炸喷涂、等离子喷涂等均可获得具有特定性能的单层结构涂层。图4-1 涂层与零件结构的匹配设计a)不合理 b)可以选择 c)优先选择3.多层结构多层结构是指涂层层数达三层或三层以上的涂层结构,在实际应用中并不常用,只在特殊工况条件下才采用。......

2023-06-18

相关推荐