利用人造洁净的高温高湿环境,对涂层进行耐蚀性试验。这种涂层耐蚀性测定往往不单独进行,而是作为涂层性能综合测定的一部分。在特定的温度和湿度或经常交变温度和湿度而引起凝露的环境下使涂层加速腐蚀。......

2023-06-18

涂层显微结构分析是借助现代观察技术手段,观察、辨认和分析涂层材料的微观组织状态、组织结构和分布情况的过程。涂层显微结构分析的目的:一方面是常规检验,根据现有的知识,判断或确定涂层材料的性能和涂层制备过程中是否完善,如有缺陷时,借以发现产生缺陷的原因;另一方面则是更深入地了解涂层材料微观组织结构和涂层性能之间内在联系以及涂层微观组织结构形成与涂层制备工艺技术之间的规律和关系,为发展新的涂层材料和新的涂层制备工艺提供依据。

随着光电技术的发展,涂层材料组织结构分析方法近年来发展很快,检测分析方法很多,通常借助光学显微镜观察涂层金相组织、电子显微镜(SEM、TEM)来观察和分析涂层微观形貌,利用X衍射分析涂层结构,利用能谱(SED)分析涂层微区成分。

1.涂层金相组织(光学显微镜)

(1)涂层试样 从喷涂零件或喷涂试样上取样时,应保证被检测的试样截面组织不因切取操作而产生任何变化。不然,就会得出错误的结果,导致错误结论。为了达到这一目的,应尽可能采用水冷砂轮切片机或线切割等方法取样。

(2)试样镶嵌 为了磨制和检测方便,在可能的情况下,试样的大小一般选高15mm,检验边长为15~20mm的长方形较为合适,涂层厚度满足涂层设计要求。试样过大或过小,都将为磨制操作带来不便和困难。近似上述大小试样,如无特殊要求可直接进行磨光、抛光等制样操作。但当试样尺寸过于细小或形状不规则,不便于直接抛光时,必须进行镶嵌处理。镶嵌的方法有低熔点合金镶嵌法、树脂镶嵌法和机械镶嵌法,应用最多的是树脂镶嵌法,不宜采用树脂镶嵌法的则采用机械镶嵌法。

(3)试样磨制 试样磨制的目的是初步获得平整而光滑的被检测面,为抛光做好准备,磨制分为粗磨和细磨两种。

1)粗磨。粗磨是指在砂轮机上用砂轮磨制。其一,磨掉试样周边的棱角,以免磨制抛光时划破手指和损伤设备;其二,达到初步磨平试样被检测面的目的。磨平试样过程中,选取较低砂轮转速,使试样被磨面与砂轮端面基本处于平行,缓慢地靠近砂轮,试样与砂轮接触后,均匀地对试样施加适当的压力进行磨制。应特别注意:①试样沿砂轮径向往复缓慢移动,以避免在同一地带磨制,造成砂轮不均匀磨损,致使试样被磨面凸起;②避免试样发热,磨制过程中必须对磨制试样用冷却水进行反复冷却,使手感不能感觉到试样温度的上升。

2)细磨。细磨是消除粗磨后试样检测面上产生的较粗较深的磨痕,细磨一般是选择适当粒度在由粗到细的三种或四种金相砂纸上完成。分为手工细磨和机械细磨两种。由于涂层试样的特殊性,大多数涂层相对基体材料都比较薄,且涂层、基体物理性能差距甚远(如强度、硬度等),所以在手工细磨过程中,应尽量用较低压力,并使试样被磨面受压均匀。无论是手工细磨还是机械细磨,磨制的方向应垂直于砂轮粗磨时所产生的磨痕或划痕,以便观察表面磨制状态,待所有前磨制时所形成的划痕完全消失后,可换用较细砂纸并将试样旋转90°继续进行磨制,如此反复,直到最后一种砂纸粒度约为F320时,即可达到细磨最后所需要的表面粗糙度值。

(4)试样抛光 抛光是试样磨制的最后程序,目的是消除试样被测表面磨制后残留的微细磨痕,得到想要的光亮无磨痕的观察表面。试样的抛光可分为机械抛光、电解抛光和电化学抛光等。这里只介绍机械抛光。

1)人工夹持抛光。人工夹持试样在水砂纸或金刚石研磨盘上研磨抛光,通过水砂纸或金刚石抛光剂从粗到细(180μm、76μm、25μm、10μm、3μm)的转换,最后经呢绒布进行精抛光得到想要的平面效果。但该方法对制样人员要求较高,且效率低。采用机械制样可以减少对制样人员的要求,且一次可同时制备多个试样,效率高。

2)试样机械抛光。机械抛光选用金刚石研磨盘(180μm、76μm、25μm、10μm)4个级差,研磨盘转速为150~300r/min,分别采用适当的压力和适当的时间,从粗到细,依次完成抛光。最后用金刚石研磨盘(3μm、1μm)2个级差,研磨盘转速采用150~300r/min,分别采用适当的压力和适当的时间完成最终精抛光。

(5)试样金相观察 试样金相观察之前,根据不同的涂层和基体材料,选取不同的腐蚀剂进行腐蚀,经无水酒精等冲洗、干燥后,在光学显微镜上观察涂层金相组织。

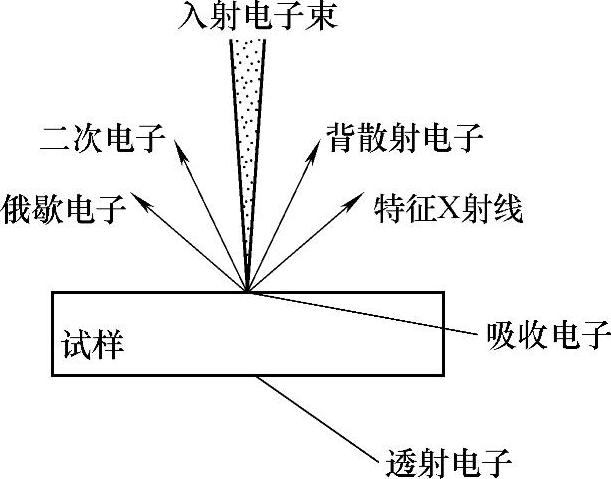

图5-1 扫描电镜基本原理

2.涂层显微组织及显微结构

扫描电镜(SEM)是介于透射电镜和光学显微镜之间的一种微观形貌观察手段,可直接利用样品表面材料的物质性能进行微观成像,其原理是依据电子与物质的相互作用,如图5-1所示。从原理上讲就是利用聚焦得非常细的高能电子束在试样上扫描,激发出各种物理信息,通过对这些信息的接受、放大和显示成像,获得测试试样表面形貌的观察。其优点:①有较高的放大倍数,0~20万倍之间连续可调;②有很大的景深,视野大,成像富有立体感,可直接观察各种试样凹凸不平表面的细微结构;③试样制备简单。目前的扫描电镜都配有X射线能谱仪装置,可以同时进行显微组织形貌的观察和微区成分的分析,是当今十分有用的科学研究手段之一。

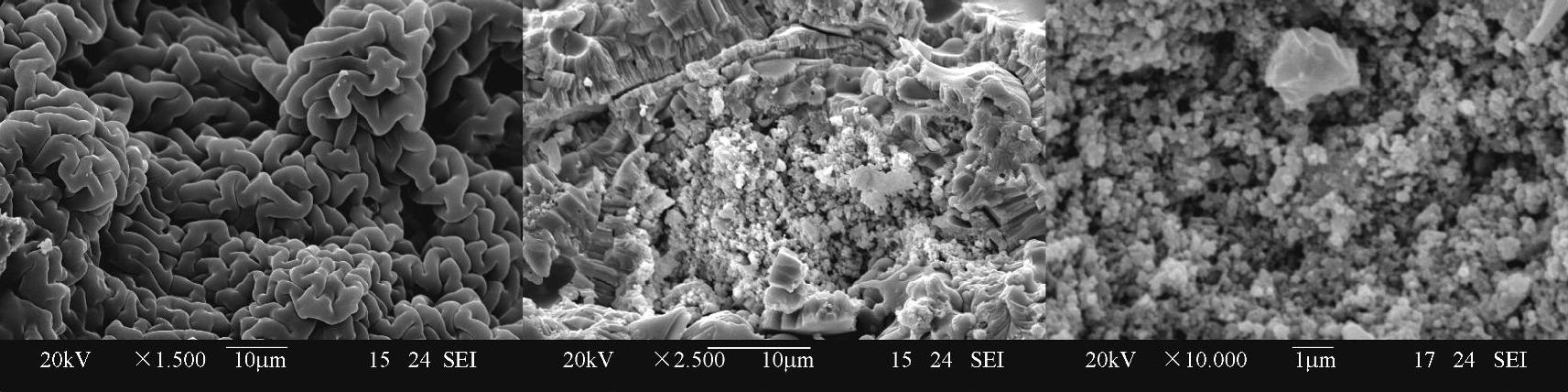

(1)显微结构的分析 在陶瓷涂层的制备过程中,原始材料及其涂层的显微形貌、孔隙大小、晶界和团聚程度等将决定其最后的性能。扫描电子显微镜可以清楚地反映和记录这些微观特征,是方便观察分析样品微观结构的有效方法。样品无须制备,只需直接放入样品室内即可放大观察;可以实现试样从低倍到高倍的定位分析,在样品室中的试样不仅可以沿三维空间移动,还能够根据观察需要进行空间转动,以利于使用者对感兴趣的部位进行连续、系统的观察分析。扫描电子显微镜拍出的图像真实、清晰,富有立体感。图5-2所示为等离子喷涂纳米氧化锆不同放大倍数热障涂层SEM照片。

图5-2 等离子喷涂纳米氧化锆热障涂层SEM照片

(2)涂层微区成分分析 在实际分析工作中,往往在获得形貌放大像后,希望能在同一台仪器上进行原位化学成分或晶体结构分析,提供包括形貌、成分、晶体结构或位向在内的丰富资料,以便能够更全面、客观地进行判断分析。为了适应不同分析目的的要求,在扫描电子显微镜上相继安装了许多附件,实现了一机多用,成为一种快速、直观、综合性分析仪器。把扫描电子显微镜应用范围扩大到各种显微或微区分析方面,充分显示了扫描电镜的多种性能及广泛的应用前景。

目前扫描电子显微镜的最主要组合分析功能有:X射线显微分析系统,用于元素的定性和定量分析,并可定量分析涂层样品微区的化学成分;电子背散射系统(即结晶学分析系统),可用于晶体的研究。具体操作可参照扫描电子显微镜产品操作说明书和相关标准。

有关现代热喷涂技术的文章

利用人造洁净的高温高湿环境,对涂层进行耐蚀性试验。这种涂层耐蚀性测定往往不单独进行,而是作为涂层性能综合测定的一部分。在特定的温度和湿度或经常交变温度和湿度而引起凝露的环境下使涂层加速腐蚀。......

2023-06-18

3)车身下部积存的泥沙、污垢或积水造成的汽车底盘腐蚀。6)阳光中紫外线的照射会使涂层加速老化。由于油脂多为酸性,长时间不予以清除会出现涂层腐蚀现象。在使用汽车时,润滑材料经受急剧变化,发生“老化”——即氧化和聚合过程。汽车涂层的污垢来源如图2-5所示。......

2023-09-29

磨粒磨损有三种形式。3)外界磨粒移动于两摩擦表面之间,类似于研磨作用,称为三体磨粒磨损。表5-11 磨粒磨损试验条件耐磨性评价 根据涂层的失重量情况,评价其耐磨性。试验设备及试验条件 试验机为国产销盘式ML-10型磨粒磨损试验机。图5-24 销盘式磨粒磨损试验1—垂直轴 2—金属圆盘 3—砂布(纸) 4—试样 5—夹具 6—载入砝码表5-12 销盘式磨粒磨损试验条件......

2023-06-18

在航空发动机制造中,采用可磨耗涂层能成功减小转子与机匣的间隙。除了在早期曾经采用火焰喷涂纯铝涂层来用作可磨耗涂层外,目前所用的可磨耗涂层多数是由两种材料组成的,分别是金属本体和非金属填料。表4-25 可磨耗涂层喷涂工艺与性能2.可磨耗涂层的制备制备可磨耗涂层的方法主要包括火焰喷涂和等离子喷涂两种,在实际应用中选择何种方法应以粉末供应商推荐的方法或通过试验来确定。用于硬度检测的可磨耗涂层的试样需要特别制备。......

2023-06-18

热障涂层一般用于1000℃以上高温环境中,降低热量向基体材料的传入,提高基材的使用温度。热障涂层材料目前只有Y2O3或MgO稳定的ZrO2。经过进一步的研究,Y2O3稳定的ZrO2涂层材料成为现今广泛研究和普遍采用的重要TBCs材料。Y2O3的含量对ZrO2热导率影响不大,但对于陶瓷层的线胀系数影响非常大。陶瓷层则为7%Y2O3部分稳定的ZrO2,这种热障涂层系统具有良好的抗氧化隔热作用,结构简单,耐热性好,如图3-1所示。......

2023-06-18

涂层大气暴露腐蚀试验主要是针对大面积喷锌、喷铝或锌铝合金长效防护复合涂层的。进行大气暴露试验是为了获得各种大气环境下涂层的耐蚀性数据,评价在给定的试验条件和大气环境下试验结果之间的关系。参照5.2.1计算腐蚀速率对涂层耐蚀性进行评价。......

2023-06-18

耐腐蚀是涂层的另一重要功能。2)涂层材料的腐蚀产物膜,包括氧化膜应致密无孔,韧性好,附着牢固,能将腐蚀介质与涂层、基体有效地隔离,起到腐蚀屏障的作用。3)对于钢铁基体材料,在存在电解质的条件下,涂层材料应具有比铁更低的电极电位,从而能对铁基体起有效的牺牲阳极的保护作用。这类情况下,必须对喷涂层进行适当的封孔处理。......

2023-06-18

同样的喷涂材料,选用不同的喷涂方法,其涂层性能,如结合强度、硬度、孔隙率等有明显的差别。3)涂层性能与试样制备有关。进行抗拉强度试验时,涂层表面的平整性和对偶件表面的表面粗糙度都会影响检测结果。由于涂层组织中的硬质相与基体结合力较低时,取样抛光不当,就可能发生硬质相脱落,而误判为涂层孔隙。由于上述原因,给热喷涂涂层性能评价带来很大难度。......

2023-06-18

相关推荐