涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2023-06-18

对于金属材料来讲,通过热处理(退火、正火、淬火和回火等)可以在较大范围内改变其物理、力学和化学性能等。对于涂层来讲,由于涂层与基体之间以及涂层内部主要以机械镶嵌结合为主,结合强度较低,因此希望通过喷涂后的热处理来对涂层性能进行调控,以提高涂层的各种性能,延长其使用寿命。

1.热处理对WC涂层性能的影响

与爆炸喷涂和等离子喷涂相比,高速火焰喷涂技术具有射流速度高、火焰温度低、工艺简单、喷涂效率高等优点,特别适合WC-Co系列涂层,该涂层由于其具有的高硬度和优良耐磨性能等在我国得到越来越广泛的应用,近年来,应用于冶金、能源、矿山、机械等许多领域的耐磨零部件。然而,在高速火焰喷涂过程中,WC不可避免地分解为W2C、W以及产生其他具有较高自由能且处于非稳态的Co-W-C非晶相,从而对WC-Co耐磨涂层的性能产生较大的影响。近年来,W.J.Lenling和H.Ito等的研究发现,通过热处理可以促使Co-W-C相由非晶态向晶态转化,从而提高WC-Co涂层的硬度和耐磨性能;英国诺丁汉大学Stewart的研究结果表明,在钢基体表面喷涂的WC-Co涂层,在惰性气氛中加热到600℃时,会促进Co6W6C相的形成,同时也会降低涂层中的残余应力,微裂纹和涂层中残余应力的降低有利于促进涂层耐磨性能的提高;湖南大学王群的研究结果表明,随着热处理温度的升高,WC-12Co涂层中的非晶相会逐渐转化为Co3W3C或Co6W6C等相,而涂层的硬度会出现先升高后下降的趋势,并在950℃表现出最高的耐磨性能。相对于WC-12Co涂层而言,WC-17Co涂层与基体间的结合力较好,涂层内的残余应力较低,具有更为广泛的工程应用潜力,但迄今为止,相关文献较少。

西安科技大学孙万昌等人采用高速火焰喷涂技术在42CrMo钢表面制备了WC-17Co耐磨涂层,并分别在500℃、700℃、900℃和1100℃下对其进行了保温1h的热处理,研究了热处理温度对涂层微观组织、相组成、硬度以及耐磨性能的影响,试验结果表明:喷涂态WC-17Co涂层内的W2C或W相会随着热处理温度的升高而逐渐转变为Co3W3C和Co6W6C相;涂层经低温热处理后,会促使涂层内部的小气孔扩展、融合而形成较大的气孔;经900℃热处理后,高密度Co6W6C相的析出会引起涂层局部发生体积收缩,引起大、小气孔的量均减少;随热处理温度增加,涂层硬度呈现先升高后降低的趋势,经700℃热处理后,涂层中的W2C相向Co3W3C和Co6W6C相发生转变,WC硬质相增多,硬度最高;而当温度超过900℃后,涂层内有大量的Co6W6C相生成,不仅引起硬质相W2C和WC相减少,同时晶粒会发生长大,从而导致涂层硬度降低。因此,经900℃热处理的涂层,析出的Co6W6C细小且呈均匀弥散分布,强化效果明显,耐磨性最好,涂层的磨损量测试结果如图4-33所示。

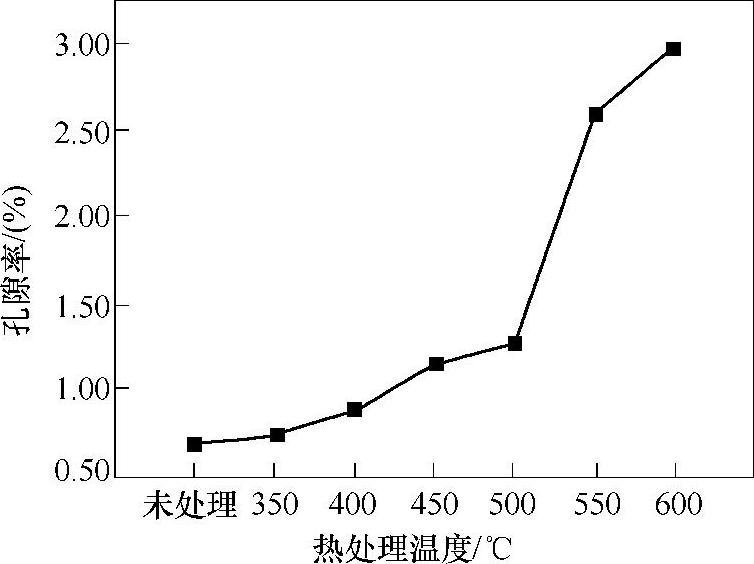

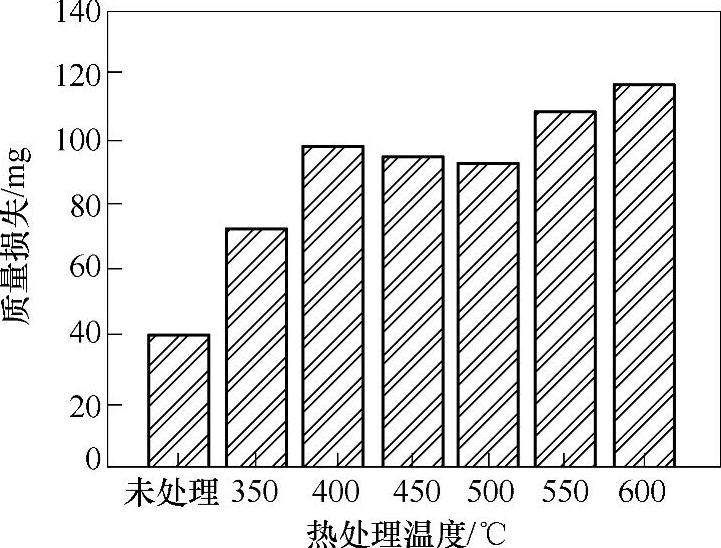

由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。水利部产品质量标准研究所的赵坚等人采用STR-3000煤油高速火焰喷涂系统制备了WC-10Co4Cr涂层,研究了在大气环境下经不同温度热处理后涂层的微观组织结构、显微硬度等的变化机理以及耐磨损、耐冲蚀性能的变化规律,试验测得的不同温度热处理对涂层孔隙率的影响如图4-34所示。

由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。虽然经过热处理后,涂层的硬度有所增加,但涂层的抗泥沙冲蚀性能却有所下降,如图4-35所示,热处理后涂层的冲蚀质量损失明显高于未处理涂层,并随着热处理温度的升高呈一定的上升趋势。当热处理温度为600℃时,其冲蚀质量损失较未处理时升高了189%,说明热处理对涂层的耐冲蚀性能存在较大的影响。这与热处理使涂层的脆性升高、孔隙率增大等因素有关。

图4-33 热处理温度对WC-17Co涂层耐磨性的影响

图4-34 不同温度热处理对涂层孔隙率的影响

图4-35 不同温度热处理对涂层抗泥沙冲蚀性能的影响

因此,是否对WC涂层进行后续热处理,应针对实际使用工况进行针对性研究,否则可能适得其反。

2.热处理对热障涂层性能的影响

目前通常认为,在TBCs服役过程中黏结层因高温氧化形成的氧化膜(TGO)是引起TBCs失效的关键因素。因此,通过合适的工艺控制TGO的成分、形貌和生长速率是目前TBCs研究的热点之一。在MCrAlY形成的各种TGO中,由于α-Al2O3具有较低的生长速率和高的黏附强度,被认为是最理想的TGO结构。但是,在生成α-Al2O3的同时,还会生成生长速率过快、无保护性的尖晶石氧化物,这将显著降低热障涂层的使用寿命。但是采用等离子喷涂或高速火焰喷涂工艺制备的MCrAlY涂层,其表面存在大量突起、沟壑、尖角等形貌缺陷,在高温富氧环境下,会在这些缺陷处快速生成不规则的大颗粒氧化物,造成致密的α-Al2O3无法生成,随着服役时间的延长,TGO进一步生长、增厚,Al2O3形成的同时也会生成尖晶石类氧化物,造成应力集中,在TGO疏松、不连续(Ni,Co元素等大体积氧化物)部位、TGO与黏结层界面的空洞处、TGO曲率较大处生成裂纹并扩展,最终导致涂层发生早期失效。

为解决该问题,可通过控制氧分压对TBCs进行预氧化处理,在MCrAlY金属黏结层表面首先生成一层致密的α-Al2O3薄膜,可极大地抑制TGO的增厚速度,从而延长TBCs的使用寿命。

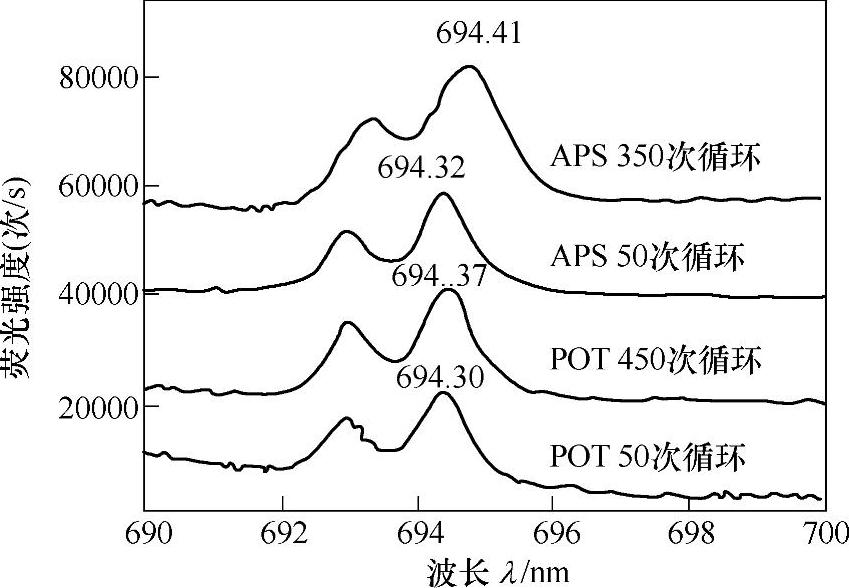

由于Cr3+和Al3+的半径相似,两者可以形成固溶体,前者常以杂质的形式存在于Al2O3中,Cr3+的荧光谱线受应力影响会发生偏移,通过测量Cr3+的频率偏移量就可以知道Al2O3晶格所受的应力。因此,采用拉曼光谱法可以测得TBCs中的残余应力。

中国民航大学的李亚娟采用该方法对等离子喷涂的TBCs的喷涂态和经过不同次数热冲击后的残余应力进行了测试,结果如图4-36所示。

图4-36 不同热冲击后TBCs拉曼光谱测试结果

计算结果表明,经过预氧化处理的热障涂层经过50次和400次热冲击后,其残余应力分别为197.0MPa和492.5MPa,而未经过预氧化处理的热障涂层,经过50次和350次热冲击后,其残余应力分别为275.8和650.1MPa。热障涂层TGO的残余应力随热冲击次数的增多而增大,但在经过预氧化处理的热障涂层中,其残余应力比不处理时降低了30%以上。

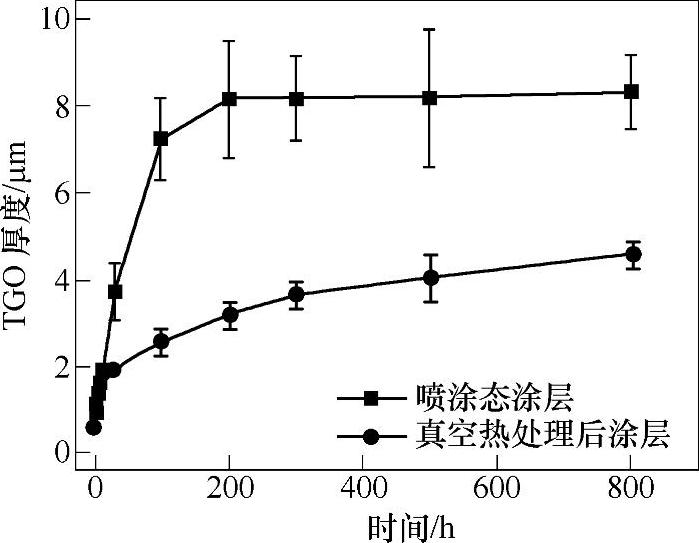

北京理工大学的杜仲博士研究了预氧化处理对热障涂层静态氧化行为的影响,其研究结果表明,经过预氧化处理后,TGO的显微结构存在明显差异,在1050℃下分别经过30h和800h的静态氧化处理后,TGO附近的金相组织如图4-37所示。从中可知,经过30h的静态氧化后,在未经预氧化处理的TBCs中,在陶瓷层和黏结层界面处形成了双层结构TGO,即紧邻黏结层的黑色氧化物和紧邻陶瓷层的深灰色氧化物。能谱分析结合激光荧光光谱测试结果表明,黑色氧化物为Al2O3,深灰色氧化物为富含Ni、Cr、Al和Co等多种元素形成的尖晶石氧化物。与之相对的是,在经过预氧化处理的TBCs中,其TGO仅以黑色Al2O3为主。当氧化进行至800h后,在未经预氧化处理的TBCs中,其TGO持续增厚,且已有裂纹产生;而在经过预氧化处理的TBCs中,TGO的结构依然以Al2O3为主。

此外,TGO的厚度也明显变薄,试验得到的静态氧化时间与TGO的厚度关系如图4-38所示,结果表明,静态氧化800h后,经过预氧化处理的TBCs,其TGO厚度为(4.59±0.26)μm,而在未处理的TBCs中,其TGO厚度为(8.36±0.86)μm,预氧化处理几乎使TBCs中的TGO厚度减小了50%。因此,对TBCs来讲,对其进行有效的预氧化处理,可以较大幅度延长其使用寿命。

图4-37 预氧化处理对TGO结构的影响

a)未处理TBCs静态氧化30h b)未处理TBCs静态氧化800h c)预氧化处理TBCs静态氧化30h d)预氧化处理TBCs静态氧化800h

图4-38 预氧化对TGO厚度的影响

[1]美国SAE粒度号。

[2]百分数为质量分数。

有关现代热喷涂技术的文章

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2023-06-18

图7-27 金属零件热处理和涂敷用微波大气等离子加工系统示意图Atmoplsa技术可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗,比电热辐射可降低30%的成本。齿轮经规定时间渗碳处理后,进行淬火和回火。表7-76 AISI 8620钢齿轮渗碳结果比较图7-28所示为AISI8620钢齿轮普通气体渗碳和Atmoplsa渗碳结果的比较。......

2023-06-29

同其他产品一样,根据产品标准的技术条件要求,精密管材常用的热处理工艺主要有淬火、回火、正火及退火等。冷拔管材的正火:指将钢材或钢件加热到Ac3或Acm以上30~50℃,保持适当时间后,在静止的空气中冷却的热处理的工艺。冷拔管材的固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。......

2023-06-23

灰铸铁齿轮多用于开式齿轮传动。表1-29 常用灰铸铁、球墨铸铁的力学性能1.齿轮用灰铸铁及其热处理灰铸铁的选用 灰铸铁的抗弯及抗冲击能力很差,但它易于铸造、易切削,具有良好的耐磨性和减振性、最小的缺口敏感性、成本低。......

2023-06-29

化学热处理后质量指标包括表面渗入原子浓度、层深、沿层深浓度分布和渗层组织等。这几个过程对化学热处理整体速度的影响不是等同的,一般取决于其中最慢的一个过程,这个过程称为化学热处理过程的“控制因子”。......

2023-06-24

断裂是机械产品工程事故中较为多见,且危害最大的失效形式。所以,制定合适的退火工艺,是保证冷拔钢管组织合格,产品不出现断裂缺陷的必要条件。高精度冷拔管仅仅通过加大变形量,提高产品强度的办法,反而加剧了断裂失效的发生,降低了构件的断裂抗力。......

2023-06-23

相关推荐