目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2023-06-18

随着纳米技术在高科技材料领域的异军突起,关于纳米材料的研究内涵不断扩大。由于纳米材料本身具有许多独特的性质,应用前景十分广阔。而且纳米材料科学涉及面广,包括原子物理、凝聚态物理、胶体化学、化学反应动力学和表面、界面科学等众多学科。纳米技术在实际应用和理论研究方面都具有极大的价值,成为近些年材料科学研究的热点,被认为是“21世纪最有前途的科学之一”。制备纳米复合材料是获得高性能材料的有效方法之一,这也为热喷涂纳米涂层的发展提供了难得的契机。特别是,美国Inframet公司所开发的纳米Al2O3-TiO2耐磨防腐涂层在美国海军获得成功应用之后,大大促进了针对纳米涂层的应用研究。初步研究结果表明,纳米结构涂层具有取代现有涂层的潜力,在高性能应用方面,如高耐磨、耐蚀、长寿命及提供特色功能等方面,它都有着令人难以想象的潜力。

热喷涂属于快速加工工艺过程,且温度很高、冷却速率极快、粉末在等离子焰流中停留的时间很短,这些特点使得原子在高温下来不及扩散,因此在涂层制备过程中,纳米粒子的长大受到限制,纳米晶粒可以在涂层中保存下来。所以,纳米材料的独特性能能够在纳米结构涂层中表现出来。

随着纳米涂层研究开发与应用的不断深入,关于纳米涂层制备、表征及应用的研究成为热喷涂技术重要的发展方向之一。初步研究结果表明,纳米涂层性能与常规微米涂层相比有了显著提高,这将有力的推动纳米涂层技术的发展。

根据纳米涂层显微组织结构特点,可将纳米涂层分成三类:单一纳米材料涂层体系(纳米晶);两种或两种以上纳米材料构成的复合涂层体系(纳米晶+纳米非晶);添加纳米材料的纳米改性涂层体系(微米晶+纳米晶)。下面从纳米喷涂粉末的制备和涂层的制备两个方面阐述纳米涂层的研究现状。

1.纳米喷涂粉末的制备

热喷涂粉末的粒度分布范围通常为45~106μm,对高速火焰喷涂(HVOF)和高能等离子喷涂(HPPS)来讲,所用粉末要细一些,其粒度范围为5~45μm。据报道,目前已开发出能够喷涂10μm以下的高速火焰喷涂设备。当粉末粒径小于5μm以下时,一方面由于质量太小,在喷涂过程中动量衰减太快,难以形成涂层;另一方面在喷涂过程中也容易发生烧损,因此纳米粉末不能直接用于热喷涂。必须在喷涂之前将纳米颗粒进行二次造粒处理,制备成适合喷涂工艺需要的微米级颗粒。该处理工艺包括三个过程:团聚造粒、致密化处理和分筛处理。

团聚造粒主要采用喷雾干燥工艺将纳米粉末团聚成符合热喷涂工艺要求的微米级纳米团聚体颗粒。喷雾干燥是团聚造粒的主要方法,可分为两种,液相分散喷雾干燥法和原位合成喷雾干燥法。液相分散喷雾干燥法的基本思路是将纳米粉末和具有一定黏结性能且为无灰的高聚物一起放入分散介质(水或有机溶剂)中进行搅拌或超声分散,形成纳米粒子均匀分布的溶胶状材料,再将其送入喷雾干燥设备中,进行雾化干燥,形成直径为几十微米的团聚体颗粒。原位合成喷雾干燥法的基本思路是针对采用液相合成法制备的含有所需纳米粒子的浆料,采用超滤、渗透、反渗透及超离心等工艺方法进行处理,当除去纳米粒子以外的多余成分后,加入适当的液相介质和其他组分,进行搅拌或超声分散,形成纳米粒子均匀分布的溶胶状材料,再将其送入喷雾干燥设备中,进行雾化干燥,形成直径为几十微米的团聚体颗粒。

致密化处理主要是为了提高原始纳米颗粒之间的结合强度,减少粉末中的孔隙,以保证团聚体粉末在贮存、运输以及喷涂时向喷枪输送的过程中不会发生二次破碎。致密化处理方式有两种,烧结致密化和等离子致密化。烧结致密化是将经过团聚造粒得到的纳米团聚体颗粒置于加热炉中,在一定温度下,经过一段时间保温处理(有的粉末要求在真空条件下进行)后,再缓慢冷却至室温的过程。等离子致密化是将经过团聚造粒得到的纳米团聚体颗粒送入等离子喷枪中,利用等离子体的高温短时加热作用,使纳米团聚体颗粒表面变得更加光滑,球化度更高的过程。

分筛处理主要是将经过致密化处理的粉末筛分为满足热喷涂工艺需要的粒度分布范围的过程。

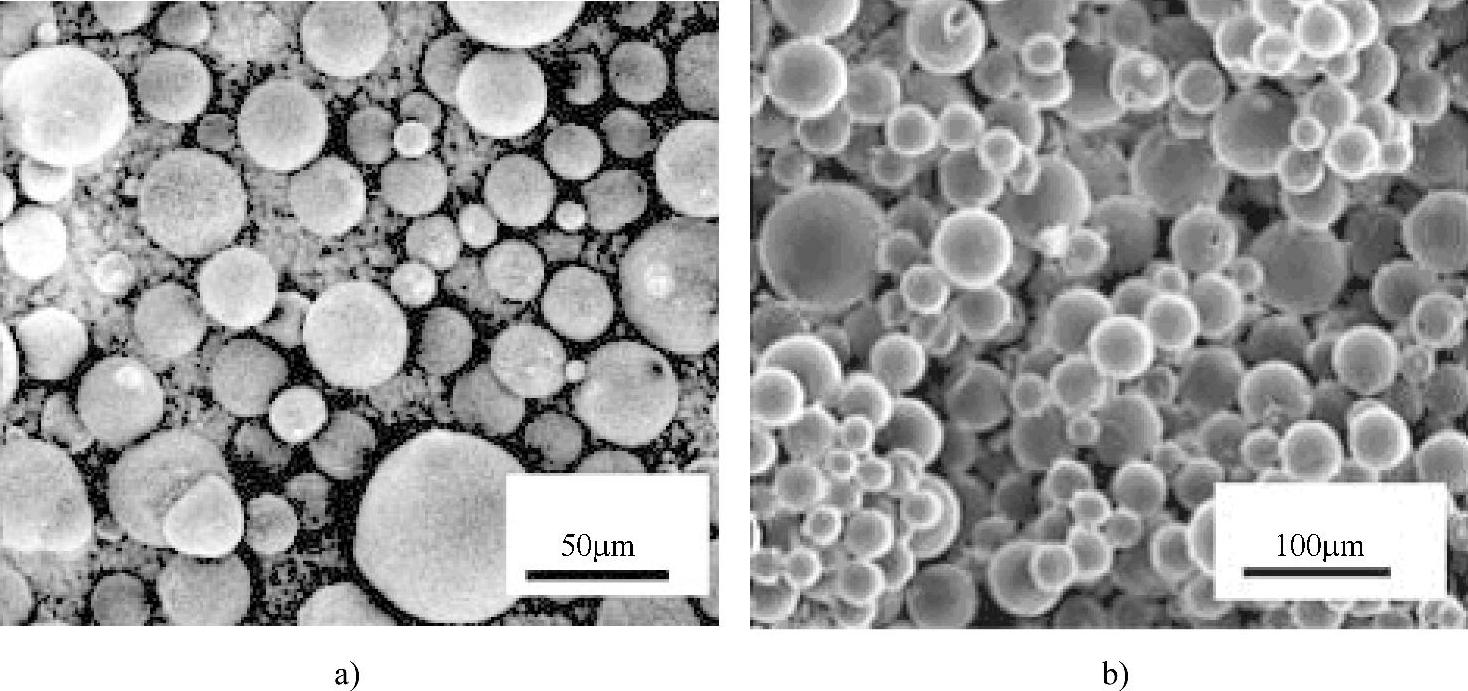

美国Inframat公司分别采用烧结致密化和等离子致密化处理的Al2O3-13%TiO2纳米团聚体粉末的SEM照片如图4-29所示。

图4-29 Al2O3-13%TiO2纳米团聚体颗粒SEM照片

a)烧结法致密化 b)等离子体致密化

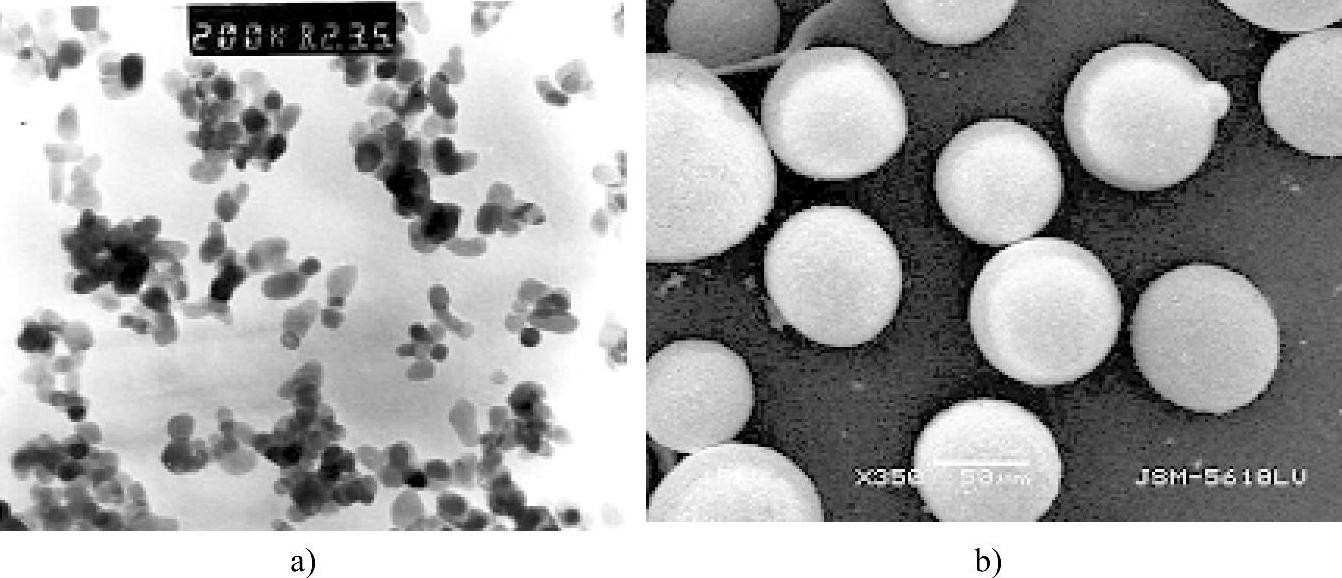

中国武汉地大纳米材料有限公司研制的6%~8%Y2O3-ZrO2原始纳米粉末的TEM照片以及采用等离子致密化处理的纳米团聚体颗粒SEM照片分别如图4-30所示。

图4-30 6%~8%Y2O3-ZrO2原始纳米及等离子体致密化处理粉末照片

a)原始纳米粉末TEM照片(×20000) b)等离子体致密化SEM照片

上述两种喷涂用纳米团聚体粉末的部分性能参数见表4-28。

表4-28 两种纳米团聚体粉末性能参数表

2.纳米涂层的制备

据国内外资料介绍,针对纳米结构涂层,目前已经开展的热喷涂制备方法研究包括等离子喷涂、高速火焰喷涂(HVOF)和电弧喷涂等三种方法,下面分别予以介绍。

(1)等离子喷涂法 从目前国内外研究状况来看,采用等离子喷涂法制备纳米结构涂层的研究相对较多,等离子喷涂也是最有可能获得广泛应用的纳米结构涂层制备技术。目前,从事该领域研究的主要机构代表包括美国纽约州立大学、美国康涅狄格大学和我国的上海硅酸盐研究所等。

Berndt等人详细研究了纳米结构粉末熔化过程中再结晶形成涂层的过程,他们应用断口分析的方法确定了熔化状况,认为熔化粒子包覆未熔粒子使等离子涂层形成了一个整体,同时指出不同粒径分布的粉末应确定不同的喷涂参数,为了更好地保留原始粉末的纳米结构,用于喷涂的纳米材料颗粒尺寸应该大于普通粉末的尺寸。Berndt等人还对纳米结构涂层的硬度进行了详细研究,并通过对硬度的双峰分布分析,得出纳米涂层具有二相分布特征;还提出涂层表面越光滑,硬度和弹性模量越大,当涂层表面光滑的时候,熔融粒子变形更加充分,变形粒子间接触面积更大,从而提高了涂层的结合强度。

美国M.Gell等人系统研究了等离子喷涂陶瓷纳米结构涂层,试验采用了纳米结构的Al2O3和TiO2混合后重组的Al2O3-13%TiO2喷涂粉末,并分别采用SEM、XRD、TEM、EDX等手段分析和测定了纳米结构涂层的组织结构和力学性能。喷涂粉末中Al2O3以α-Al2O3和γ-Al2O3的形式存在,TiO2以锐钛矿的形式存在,而重组后的TiO2以金红石形式存在。M.Gell等人还采用Metco9MB等离子喷涂设备喷涂纳米结构Al2O3-13%TiO2粉末,并将获得的纳米结构涂层与传统粉末喷涂的涂层进行对比。研究结果表明,涂层中单个Al2O3纳米晶粒与TiO2纳米晶粒之间有较好的润湿性;TEM分析表明,传统粉末涂层与纳米结构涂层中扁平状颗粒平均尺寸均为40μm左右,传统粉末喷涂层中的扁平颗粒是由微米粉末变形生成,而纳米结构涂层是由构成纳米结构粉末的纳米晶粒组成。试验结果表明,与常规微米结构涂层相比,所得纳米结构涂层的抗冲蚀能力为传统微米涂层的4倍、结合强度提高2~3倍、涂层韧性提高2~4倍。目前,该涂层已在美国海军舰船和潜艇上获得工程应用。

丁传贤等对纳米原始粉末的相组成和制备涂层的氧化锆相组成进行了研究,他们选用一次粒径为70~110nm的商用3%氧化钇部分稳定纳米氧化锆粉末,经喷雾造粒后获得粒度分布为15~40μm的粉末,并采用等离子喷涂法制备了纳米结构氧化锆涂层。对喷涂粉末和纳米氧化锆涂层的XRD分析表明,粉末原料中的单斜相经等离子喷涂后转变成了四方相和立方相,并且涂层中不存在单斜相;结果还显示,由于涂层XRD曲线的半峰宽与原始粉末半峰宽相比有所变窄,说明喷涂中存在晶粒生长,但其长大是有限的。丁传贤等还对纳米陶瓷的显微结构进行了深入的研究,通过TEM观察,发现纳米涂层由两种尺寸晶粒组成,一种为小尺寸纳米晶粒,其粒径为60~80nm,晶粒发育不完整,晶界不很清晰;另一种为晶粒发育良好的大尺寸纳米晶粒,尺寸在70~120nm,晶界清晰。此外,他们还采用图像分析技术对抛光后涂层横截面上的孔隙率进行了观察与统计,认为纳米涂层中的气孔存在两种方式,一种是较大气孔(10μm),呈不规则的长条状,数量较多,约占总气孔率的45%,且分布不均匀;另一种是较小气孔(<1μm),呈圆形,分布比较均匀,约占总气孔率的55%左右;而总的孔隙率约为7%左右。丁传贤等还对纳米氧化锆涂层的热性能进行了研究,结果显示,涂层的线胀系数为(11.0~11.6)×10-6/℃,比普通氧化锆涂层的线胀系数略高;同时,测得的纳米涂层热扩散率为(1.80~2.54)×10-3cm2/s,而传统的氧化锆涂层为(2.25~3.57)×10-3cm2/s。这些结果表明,纳米热障涂层的隔热性能有了进一步提高。此外,他们还对纳米涂层的摩擦学性能进行了研究,研究结果表明,纳米涂层经过摩擦后,其失效模式是产生塑性变形和显微裂纹,而普通涂层的失效模式为塑性变形和脆性断裂。

沈阳黎明发动机公司针对ZrO2纳米结构涂层的研究结果表明,与常规微米涂层相比,其隔热能力提高1.5~2倍,耐热冲击能力提高2~3倍,结合强度提高1.5倍,显微硬度提高1.5倍。北京理工大学王全胜等人的研究结果表明,通过控制等离子喷涂参数可以改变ZrO2纳米结构涂层的显微组织,从而引起涂层热导率的改变,其降低幅度达45%左右。因此,针对纳米结构粉末,应结合涂层性能要求进行等离子喷涂工艺的优化研究,以充分发挥纳米结构涂层的潜力。

此外D.G.Attreidge等人采用高能等离子喷涂技术(HEPS)喷涂WC-12Co微米级纳米结构喷涂材料,获得纳米结构等离子喷涂层。他们分别对传统微米级实心粉(WC-12Co)、微米级纳米结构空心粉末(WC-12Co)和微米级纳米结构实心粉末(WC-12Co)三种高能等离子喷涂层的磨损性能进行了对比分析,结果显示,微米级纳米结构实心粉末涂层的冲蚀磨损率是空心粉末的1/2,是传统实心粉涂层的1/3左右。由于高能等离子喷涂采用200kW以上喷涂系统,使得纳米结构粉末在喷涂过程中熔化效果较好,颗粒冲击基体的速度高,获得的涂层具有组织致密、孔隙率低、结合强度高等特点。

国内外研究结果表明,具有纳米结构的涂层,特别是氧化物和碳化物,在高温下显示出优异的热稳定性和抗晶粒长大能力,具有奇特的“钉扎效应”,纳米晶具有抗晶界溶解的能力,能在升高温度时抑制晶粒长大,这与传统的“表面能理论”和“最低能量状态理论”颇不相符,因此还需要对纳米材料基础理论做进一步的深入研究。

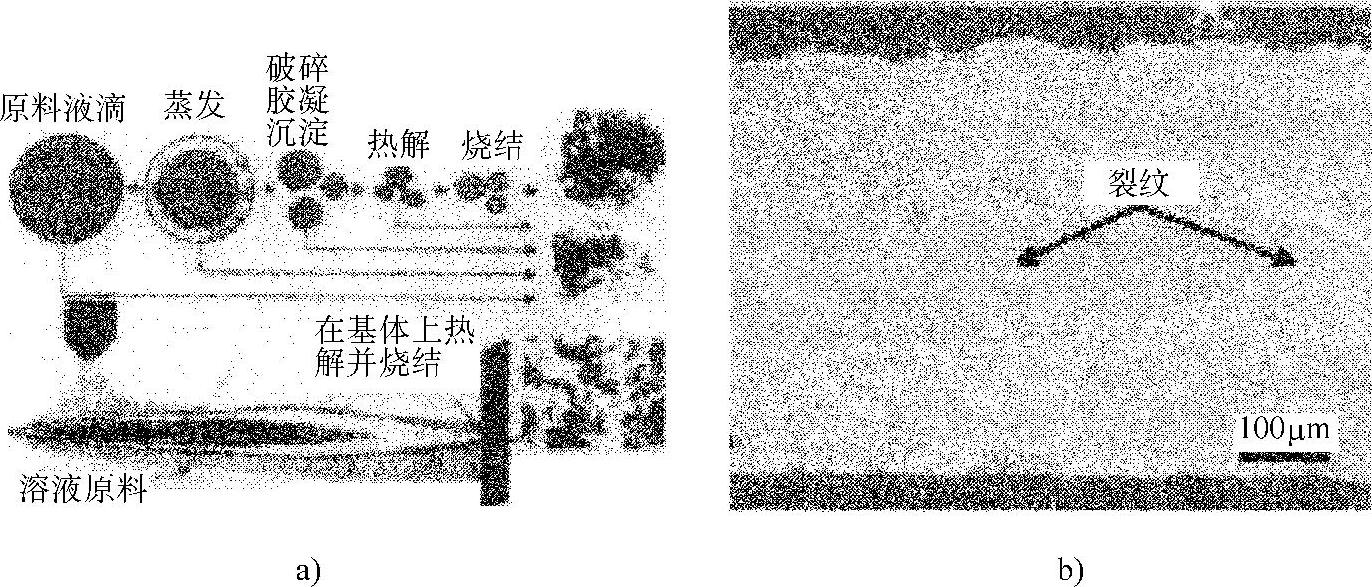

随着对纳米结构涂层研究的深入,出现了一种新的喷涂方法——溶液等离子喷涂法(简称SPPS或SPS),其喷涂原理如图4-31a所示。其基本过程是:采用化合物溶液前驱体作为喷涂用原料,通过一特制的输送装置将溶液前驱体送入等离子焰流中,溶液前驱体在飞行过程中完成蒸发、破碎、胶凝、沉淀、热解及烧结过程,然后再碰撞到基体并进而形成涂层。采用溶液等离子喷涂法制备的TBC具有以下特点:显微结构独特,如图4-31b所示,晶粒尺寸为10~30nm,具有均匀的纳米级和微米级孔隙,只有纵向裂纹而没有横向裂纹,不呈现层状结构特征,没有层片状颗粒和层间晶界,可有效抑制或减缓晶粒长大过程,减小了纳米粒子之间的烧结作用,大大延长了TBC的使用寿命,有人认为其使用寿命与EB-PVD热障涂层相当。关于该方法,还有待进一步深入研究。

图4-31 溶液等离子喷涂法

a)溶液等离子喷涂原理 b)采用SPPS制备的TBC显微结构

(2)高速火焰喷涂法 高速火焰喷涂(HVOF)的工作温度相对较低,纳米粉末在喷涂过程中承受相对较短的加热时间,与常规微米结构涂层相比,纳米结构涂层具有组织更加致密、结合强度高、硬度高、孔隙率低、涂层表面粗糙度值低等优点。

M.L.Lau等人将(45±11)μm的Cu粉与10%(质量分数)的Al粉混合,经过机械冶金处理后获得具有非晶-纳米晶结构的喷涂粉末,然后采用HVOF技术喷涂到不锈钢基体上。涂层的TEM分析表明,涂层组织由纳米晶的Cu和非晶的Al2O3组成,非晶-纳米晶涂层的成功制备对防腐蚀性能具有重要意义。

美国RUTGERS大学和美国海军研究室的研究人员共同开发了一种制备纳米WC-Co粉的专利技术。该技术称为喷射转换工艺。该工艺大致可分为三个步骤:第一步,溶液混合,将W和Co的水合物混合;第二步采用喷雾干燥法将混合后的水合物制成前驱体颗粒;第三步,采用热化学转换法将前驱体颗粒还原和碳化,制成晶粒为纳米级的WC-Co粉。其晶粒大小为几十微米。该技术的优点之一是纳米结构的WC-Co的力学性能远优于传统WC-Co粉。纳米结构WC-Co粉末涂层的硬度是传统WC-Co粉末涂层的2倍,而且在耐开裂、耐磨性方面也远优于传统的WC-Co涂层。此外,纳米结构WC-Co的第2个特点是用它烧结成的切削工具,其纳米级的晶粒尺寸可使工件的加工表面具有纳米级的表面粗糙度值。采用上述工艺制成的WC-Co粉末的第3个优点是WC和Co混合均匀。A.H.Dent等人的研究表明,HVOF技术喷涂WC-Co系列纳米结构粉末制备的涂层,尤其是WC-12Co和WC-15Co纳米结构涂层与常规微米WC涂层相比具有更加优异的耐磨性能。在采用HVOF制备纳米结构WC- Co涂层组织中可以观察到纳米级WC微粒均匀分布于非晶态富Co相中,WC颗粒与基体相间结合良好。涂层显微硬度明显增加,涂层耐磨性提高。

目前,HVOF技术被认为是制备高温耐磨涂层较为理想的技术,WC-Co系列纳米涂层的成功制备将大大拓宽HVOF技术在耐磨领域的应用前景。

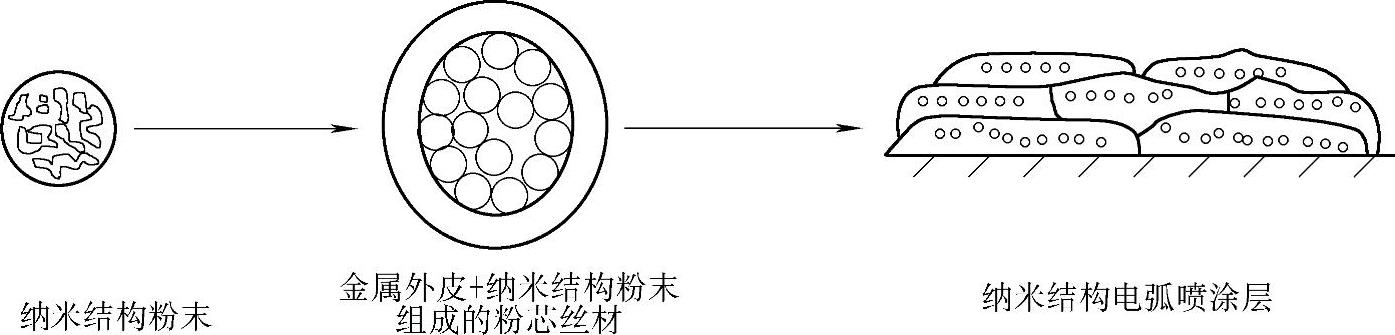

(3)电弧喷涂法 电弧喷涂制备纳米结构涂层的设计思路如图4-32所示。首先将纳米粉末材料制备成微米级的纳米团聚体,然后以纳米团聚体和其他合金元素为芯核材料、以金属为外皮制备成电弧喷涂用的粉芯丝材,再进行喷涂,从而获得具有纳米结构电弧喷涂层。

图4-32 电弧喷涂制备纳米结构涂层的设计思路

美国D.G.Atteridge和M.Becker等人进行了电弧喷涂纳米结构涂层的研究工作,喷涂用粉芯丝材的组成见表4-29,其中外皮和芯核材料的体积比为1∶1,喷涂粉芯丝材的电压要比喷涂实心丝材时略低些。

表4-29 喷涂粉芯丝材组成

采用电弧喷涂技术将以上三种丝材喷涂到经过喷砂预处理的碳素钢基体上,喷涂电流为200A,喷涂电压为25~35V,涂层厚度为1mm。对喷涂后的涂层成分进行分析,结果表明,三种电弧喷涂的涂层中,当Co含量为15%(质量分数)时,涂层中的纳米晶WC含量为25%(质量分数)左右;当Co含量为6%(质量分数)时,涂层中的纳米晶WC含量为30%(质量分数)左右。随着WC含量的增加和喷涂电压的升高,涂层的耐磨性得到改善。冲蚀磨损试验表明,430不锈钢-WC-6%Co粉芯丝材纳米结构涂层的耐磨性能优于Ni基喷涂层。Ni基纳米结构涂层的结合强度大于60MPa,涂层结合强度随涂层中纳米晶WC含量的增加而略有增加。表4-29中三种涂层的结合强度测试结果:1号涂层为52MPa;2号涂层为63MPa;3号涂层为71MPa。Ni基纳米结构涂层的孔隙率为3%,430不锈钢基纳米结构喷涂层的孔隙率为7%。电弧喷涂纳米结构涂层技术由于其相对较低的设备成本和涂层呈现出优异的性能,将会成为纳米粉末材料热喷涂技术开发的重要发展方向之一。

目前,国外用热喷涂方法研究开发的纳米结构涂层主要包括:WC-Co系列、Ti-Al等金属间化合物、ZrO2、Al2O3-ZrO2、Al2O3-TiO2、316不锈钢、Cr2O3、Si3N4以及生物陶瓷等。其中,对热喷涂WC-Co系列纳米结构涂层研究最多,主要用于高温耐磨领域。

有关现代热喷涂技术的文章

目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2023-06-18

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2023-06-18

在航空发动机制造中,采用可磨耗涂层能成功减小转子与机匣的间隙。除了在早期曾经采用火焰喷涂纯铝涂层来用作可磨耗涂层外,目前所用的可磨耗涂层多数是由两种材料组成的,分别是金属本体和非金属填料。表4-25 可磨耗涂层喷涂工艺与性能2.可磨耗涂层的制备制备可磨耗涂层的方法主要包括火焰喷涂和等离子喷涂两种,在实际应用中选择何种方法应以粉末供应商推荐的方法或通过试验来确定。用于硬度检测的可磨耗涂层的试样需要特别制备。......

2023-06-18

等离子喷涂制备梯度功能复合涂层的方法见表4-27。表4-27 等离子喷涂制备梯度功能复合涂层的方法在采用单枪法喷涂梯度功能复合涂层时,要注意控制两种成分的飞行轨迹尽可能保持一致,以形成相同的束斑。否则,两种材料不会沉积在相同位置,其中的一种材料成分会出现富集区,甚至形成不均匀带状结构,这将严重影响梯度功能复合涂层性能的均匀性。需要说明的是,上述梯度功能复合涂层均不是严格意义上的梯度结构,而只是多层阶梯结构。......

2023-06-18

采用涂层技术在医用金属基材上制备HA涂层材料,可兼具金属优良的力学性能和羟基磷灰石良好的生物活性。其中,HA涂层后处理是提高结晶度的重要方式。采用真空退火处理可将HA涂层的结晶度从44%提高到68%,但当处理温度超过600℃时,会使涂层应变增大、裂纹增多、结合强度下降。但结晶度过高时,HA涂层的早期骨整合性能并不最佳。......

2023-06-18

图1.2纳米材料制备方法物理方法——自上而下;化学方法——自下而上纳米材料的相关研究及合成方法非常多,各领域学者提出很多新的纳米材料制备方法。物理方法制备纳米材料的特点是制备出的材料纯度高,尺寸范围分布较窄,但是由于这种技术对技术设备要求很高,因此制得的纳米材料的形状相对比较单一,而且难以控制。......

2023-06-30

AAO模板可以使用6 mol/L的NaOH水溶液去除,随后用去离子水把PBPB/ CdS异质结纳米线清洗干净,用于之后的分析检测。PBPB/CdS异质结纳米线的详细合成过程如图4.23所示。图4.25中大量的纳米线阵列表明在电化学模板合成过程中PBPB/CdS异质结纳米线填充密度极高。图4.26所示为在二氧化硅片上的PBPB/CdS异质结纳米线的EDS分析。从中可以看出,PBPB/CdS异质结纳米线含有相应的元素,即C、O、S、Cl和Cd。......

2023-06-30

相关推荐