对于压气机末端高温区的可磨耗密封涂层,其性能要求如下:1)耐1000~1350℃高温氧化。采用复合陶瓷涂层材料,在基体表面上制备一层软质可磨耗密封涂层,达到提高整机效率、降低能耗、简化设计、延长使用寿命的目的。可磨耗密封涂层的特点是必须具有可磨耗性,同时必须满足耐高温、耐热振、高温化学稳定和高温强度高及与基体的结合强度足够等要求。可采用氧-乙炔火焰喷涂或等离子喷涂制备可磨耗密封涂层。......

2023-06-18

为了在高速旋转机械(压气机、燃气轮机等)的叶片与壳体之间形成理想的密封状态,以获得最大的流体动力压差,可采用可磨耗涂层技术来提高整机效率,降低能耗,延长整机使用寿命。在航空发动机制造中,采用可磨耗涂层能成功减小转子与机匣的间隙。针对压气机涡轮与外环之间的间隙控制,其理想结果是摩擦不会引起涡轮或其他压气机部件的损伤,如轴承或齿轮;摩擦后,可磨耗涂层的表面要极其光滑,并且无涂层材料转移至涡轮。如果残留表面不光滑,将会对气流导向产生负面影响,从而影响机器效率。如果可磨耗材料转移到涡轮上,可能引起不平衡,同样会影响压气机的性能。直至目前,针对喷气发动机气路密封问题,已经发展了一系列的可磨耗涂层材料,参见第3章的3.6.8节,采用可磨耗涂层不仅可用于表面空气密封部位来减小间隙,而且可用于迷宫式密封来疏导冷却空气,减少发动机压缩空气损失,并保持转子轴的压力平衡。

除了在早期曾经采用火焰喷涂纯铝涂层来用作可磨耗涂层外,目前所用的可磨耗涂层多数是由两种材料组成的,分别是金属本体和非金属填料。填料的作用是减弱金属本体的整体性,增强涂层的可磨耗性能。可磨耗涂层所用喷涂粉末为两种材料组成的混合粉或团聚粉。

采用等离子喷涂或粉末火焰喷涂技术,在压气机壳体上喷涂质软的可磨耗涂层,在压气机叶片端部喷涂硬质耐磨钴包碳化钨涂层,可在两者之间形成理想的控制密封间隙,这是20世纪70年代航空航天部门迅速发展起来的先进制造技术,是现代热喷涂技术的重要应用之一。在一台高压涡轮机内,间隙每减小0.13~0.25mm,油耗可减少0.5%~1.0%,发动机效率可提高2%左右。

1.可磨耗涂层的选择

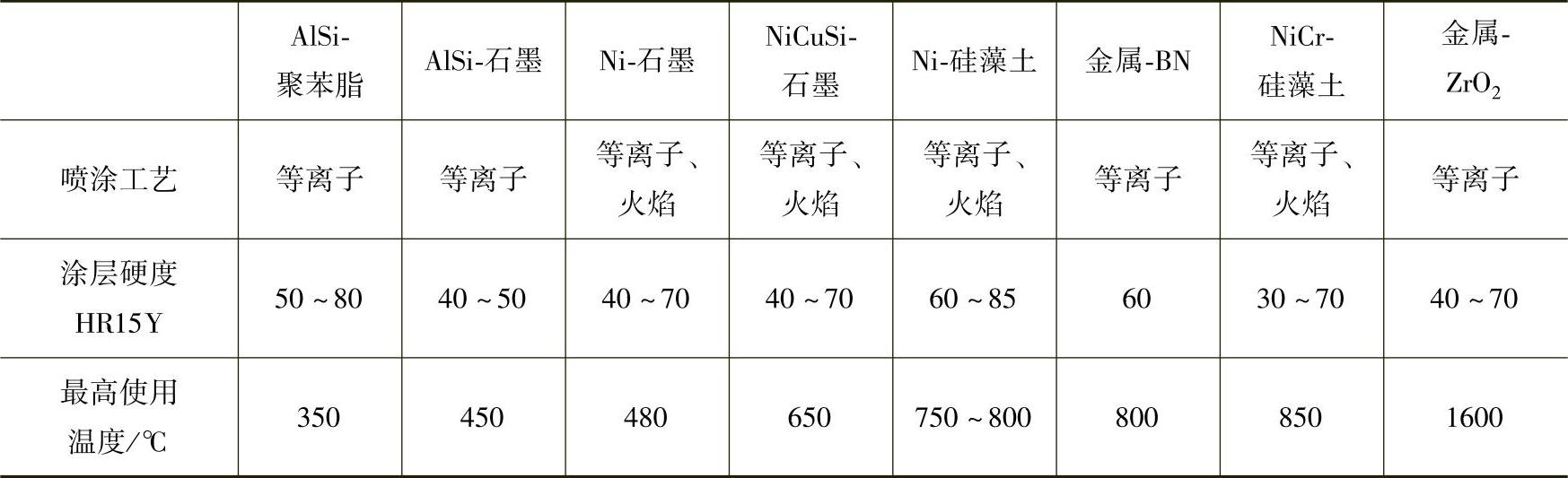

在实际应用中,选择可磨耗涂层的依据主要有两点,一是环境工作温度;二是涂层硬度要求。常用可磨耗涂层的硬度、最高使用温度及其所用喷涂工艺见表4-25。

表4-25 可磨耗涂层喷涂工艺与性能

2.可磨耗涂层的制备

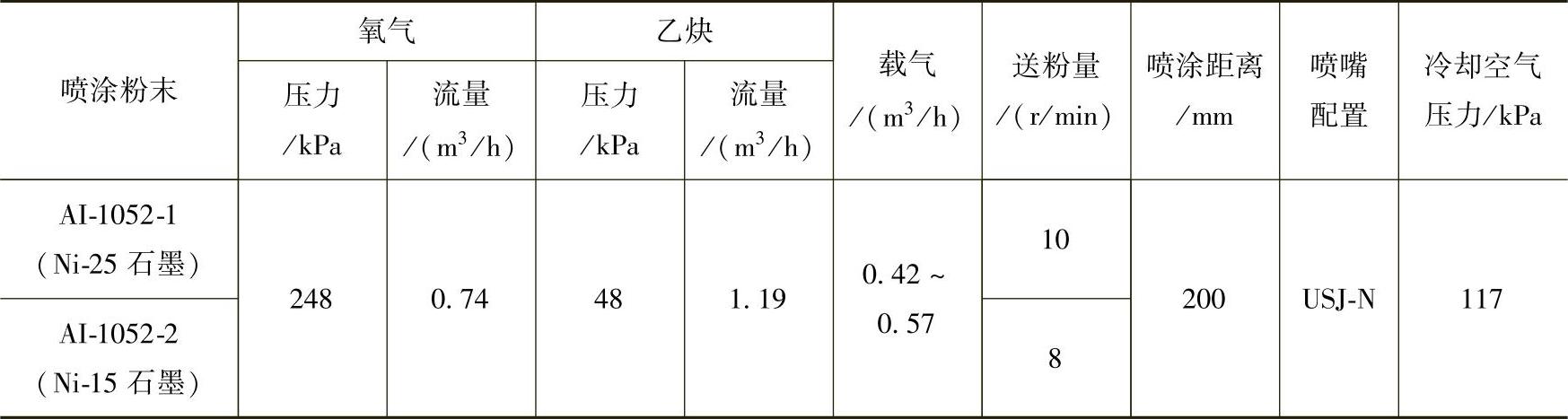

制备可磨耗涂层的方法主要包括火焰喷涂和等离子喷涂两种,在实际应用中选择何种方法应以粉末供应商推荐的方法或通过试验来确定。采用Praxair公司FP-73火焰粉末喷枪喷涂镍包石墨涂层时,其喷涂工艺参数设置见表4-26。

表4-26 FP-73火焰粉末喷枪喷涂镍包石墨涂层工艺参数设置

可磨耗涂层的性质不仅与粉末成分密切相关,而且随喷涂工艺参数变化较大,喷涂工艺一经确定,就应严格控制,这对保证涂层质量是非常重要的。对可磨耗涂层来讲,硬度是影响涂层性能的重要参数之一,必须严格控制。

用于硬度检测的可磨耗涂层的试样需要特别制备。首先,要求涂层厚度必须满足一定要求,若涂层厚度小于2mm时,会导致硬度测量值不准确;其次,测量表面必须平整,最好用F60碳化硅干砂纸轻轻研磨,太大的研磨压力会导致硬度测量不准确,涂层的表面粗糙度值要控制在Ra6~9μm;最后,硬度测量要采用标准的表面硬度计,选择直径12.7mm钢球和15kg载荷,硬度读数单位为HR15Y。

在针对一种全齿轮传动的压气机涡轮与外环的可磨耗涂层研制中发现,所采用的五种可磨耗涂层均没有出现由于摩擦而使机器负荷过高的现象。但是,采用火焰喷涂的Ni包石墨(85~15)可磨耗涂层会使涡轮叶片边缘受到损坏,局部区域出现变色现象,涡轮损害严重;采用等离子喷涂的AlSi-40%聚酯[2]、AlSi-50%聚酯和AlSi-BN/聚酯可磨耗涂层,会发生涂层材料转移现象,涂层材料被转移至涡轮叶片边缘,并形成结疤;而采用等离子喷涂的AlSi-BN可磨耗涂层,当涂层硬度超过60HR15Y时,也会发生可磨耗涂层材料向涡轮叶片边缘转移的现象,而当硬度低于60HR15Y时,转移现象不会发生,而且摩擦后的外环涂层表面光滑无瑕疵,有利于压缩气流的流动导向,也不会影响整机的动平衡,完全能够满足压气机涡轮叶轮与外环之间的间隙控制要求。

在制备可磨耗涂层时要特别注意,在每一次喷涂零件之前,均应进行试喷,并对试片进行硬度检验。若涂层硬度满足要求,则说明涂层的可磨耗性能也能够满足要求,然后才能够对零件进行喷涂。若涂层硬度不满足需要,必须对喷涂工艺进行适当调整。对火焰喷涂来讲,调整硬度方法之一是在保持气体流速、喷涂距离和移枪速度不变的条件下改变送粉量。降低粉末送粉量会增加涂层硬度,反之,会降低涂层硬度。逐次改变送粉量并检验涂层硬度,直至硬度合格。方法之二是在保持送粉量、喷涂距离和移枪速度不变时调整氧气和燃烧气体流速。同时降低氧气和燃烧气体的流速会导致涂层硬度降低,反之,会增加涂层硬度。逐次改变并检验涂层硬度,直至硬度合格。

在制备可磨耗涂层时还要注意严格控制基体温度,这对获得正确的涂层硬度非常重要。正式喷涂前应将基体预热至90~120℃,而在喷涂过程中则要控制基体温度不超过180℃,基体过热会导致涂层硬度增加。

此外,在喷涂可磨耗涂层时,最好将喷涂速率控制在每遍涂层厚度增加0.1mm左右。

3.可磨耗涂层的加工

对于可磨耗涂层来讲,它是由金属或耐热合金包覆芯核材料形成的复合材料,由于芯核材料属松软、轻质、易碎、易刮削的非金属颗粒,如石墨、硅藻土、膨润土、六方氮化硼、ZrO2等,磨削产生的压力和热量会改变涂层的性质。因此,可磨耗涂层的加工不采用磨削方法,而推荐采用车削方法。在进行车削加工时,需严格控制加工参数,它与控制喷涂参数一样重要。

在车削可磨耗涂层时,一般采用较小的进给量、较慢的旋转速度和较慢的走刀速度。例如,采用Metco6P火焰喷枪喷涂的Metco310NS铝包石墨可磨耗涂层,推荐采用尖的碳化钨车刀进行干式车削加工,车床线速度控制在2m/s,进给量控制在0.06mm/r,加工量控制在0.25mm/次。车削时要保证不会刮出涂层中的颗粒,并且在使用前必须对车削加工表面进行彻底清理。

有关现代热喷涂技术的文章

对于压气机末端高温区的可磨耗密封涂层,其性能要求如下:1)耐1000~1350℃高温氧化。采用复合陶瓷涂层材料,在基体表面上制备一层软质可磨耗密封涂层,达到提高整机效率、降低能耗、简化设计、延长使用寿命的目的。可磨耗密封涂层的特点是必须具有可磨耗性,同时必须满足耐高温、耐热振、高温化学稳定和高温强度高及与基体的结合强度足够等要求。可采用氧-乙炔火焰喷涂或等离子喷涂制备可磨耗密封涂层。......

2023-06-18

初步研究结果表明,纳米涂层性能与常规微米涂层相比有了显著提高,这将有力的推动纳米涂层技术的发展。下面从纳米喷涂粉末的制备和涂层的制备两个方面阐述纳米涂层的研究现状。表4-28 两种纳米团聚体粉末性能参数表2.纳米涂层的制备据国内外资料介绍,针对纳米结构涂层,目前已经开展的热喷涂制备方法研究包括等离子喷涂、高速火焰喷涂和电弧喷涂等三种方法,下面分别予以介绍。......

2023-06-18

目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2023-06-18

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2023-06-18

等离子喷涂制备梯度功能复合涂层的方法见表4-27。表4-27 等离子喷涂制备梯度功能复合涂层的方法在采用单枪法喷涂梯度功能复合涂层时,要注意控制两种成分的飞行轨迹尽可能保持一致,以形成相同的束斑。否则,两种材料不会沉积在相同位置,其中的一种材料成分会出现富集区,甚至形成不均匀带状结构,这将严重影响梯度功能复合涂层性能的均匀性。需要说明的是,上述梯度功能复合涂层均不是严格意义上的梯度结构,而只是多层阶梯结构。......

2023-06-18

采用涂层技术在医用金属基材上制备HA涂层材料,可兼具金属优良的力学性能和羟基磷灰石良好的生物活性。其中,HA涂层后处理是提高结晶度的重要方式。采用真空退火处理可将HA涂层的结晶度从44%提高到68%,但当处理温度超过600℃时,会使涂层应变增大、裂纹增多、结合强度下降。但结晶度过高时,HA涂层的早期骨整合性能并不最佳。......

2023-06-18

常用熔体纺丝成型制得聚己内酰胺纤维,其方法有切片纺丝和直接纺丝两种。性能:尼龙6相对密度为1.12~1.15,是聚酰胺纤维中比较大的,但在所有的化学纤维中是除聚烯烃纤维外最轻的一种。聚酰胺纤维(锦纶6)性能如表1-2-11所示。......

2023-06-20

相关推荐