其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

热喷涂涂层可以为在腐蚀环境下工作的机器零部件提供防护保护。但零部件所处的腐蚀环境千变万化,包括干燥大气、海洋大气、城市大气、工业大气、土壤环境、淡水环境、海水环境、腐蚀性气体、腐蚀性液体等。在不同的腐蚀环境中需要选择最合适的涂层材料和热喷涂工艺来满足其防护要求。其中,采用电弧喷涂技术制备Al、Zn及其合金防腐涂层的应用最为广泛,特别是防止钢铁在空气、淡水或盐水中的腐蚀非常有效,已在钢架结构、桥梁、输电塔、海洋工程、煤矿井筒、罐体内壁、船体、热电厂锅炉“四管”等方面获得广泛应用。目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。

1.电弧喷涂Al及其合金的参数设置

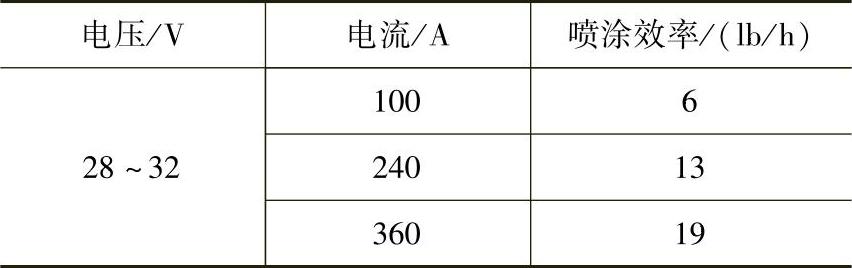

采用美国Praxair公司生产的BP400型电弧喷涂设备喷涂Al及其合金的基本参数设置见表4-15。

2.电弧喷涂Zn及其合金的参数设置

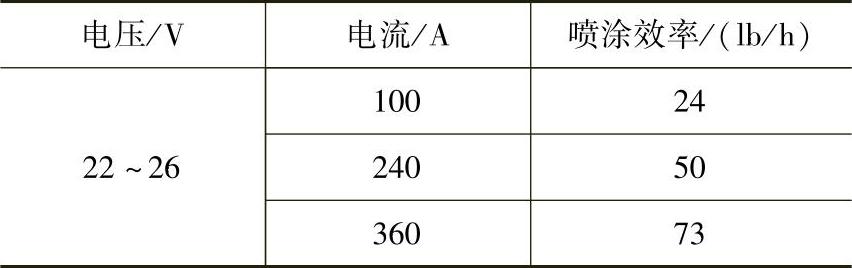

采用美国Praxair公司生产的BP400型电弧喷涂设备喷涂Zn及其合金的基本参数设置见表4-16。

表4-15 BP400电弧喷涂Al及其合金的参数设置

表4-16 BP400电弧喷涂Zn及其合金的参数设置

喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。如果工件处于酸性条件,选择铝涂层具有更好的耐蚀性能。

在喷涂Zn涂层时,需要注意锌烟雾是有毒的,一定要保证有良好的通风条件,同时要特别注意呼吸系统的防护。

3.耐蚀涂层的选择

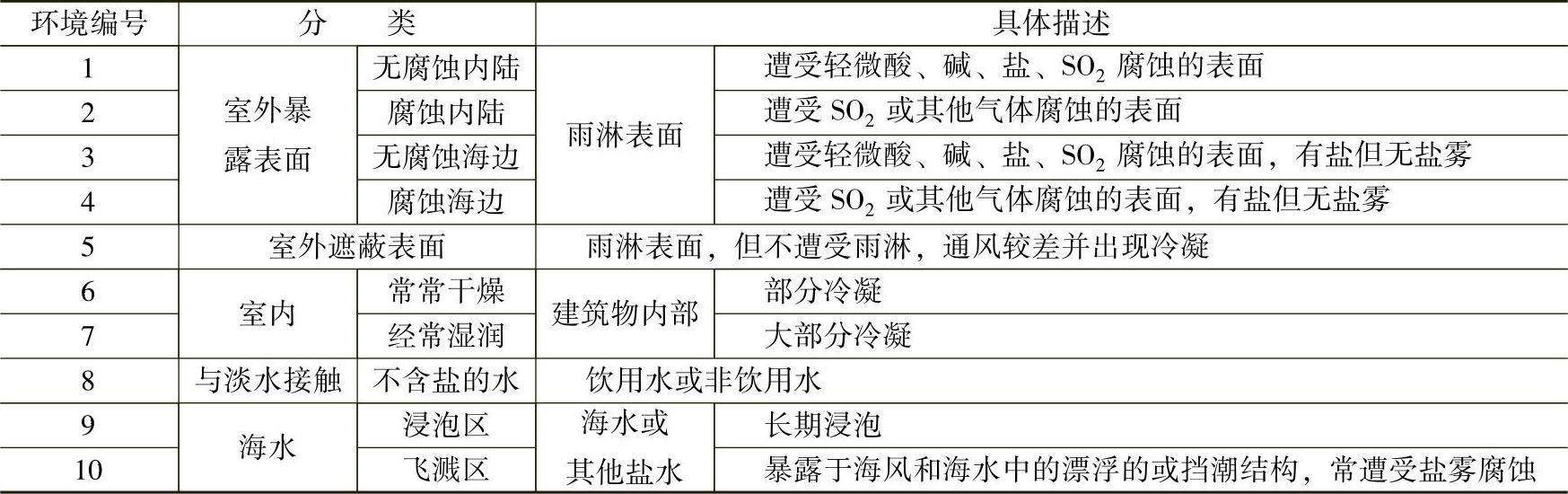

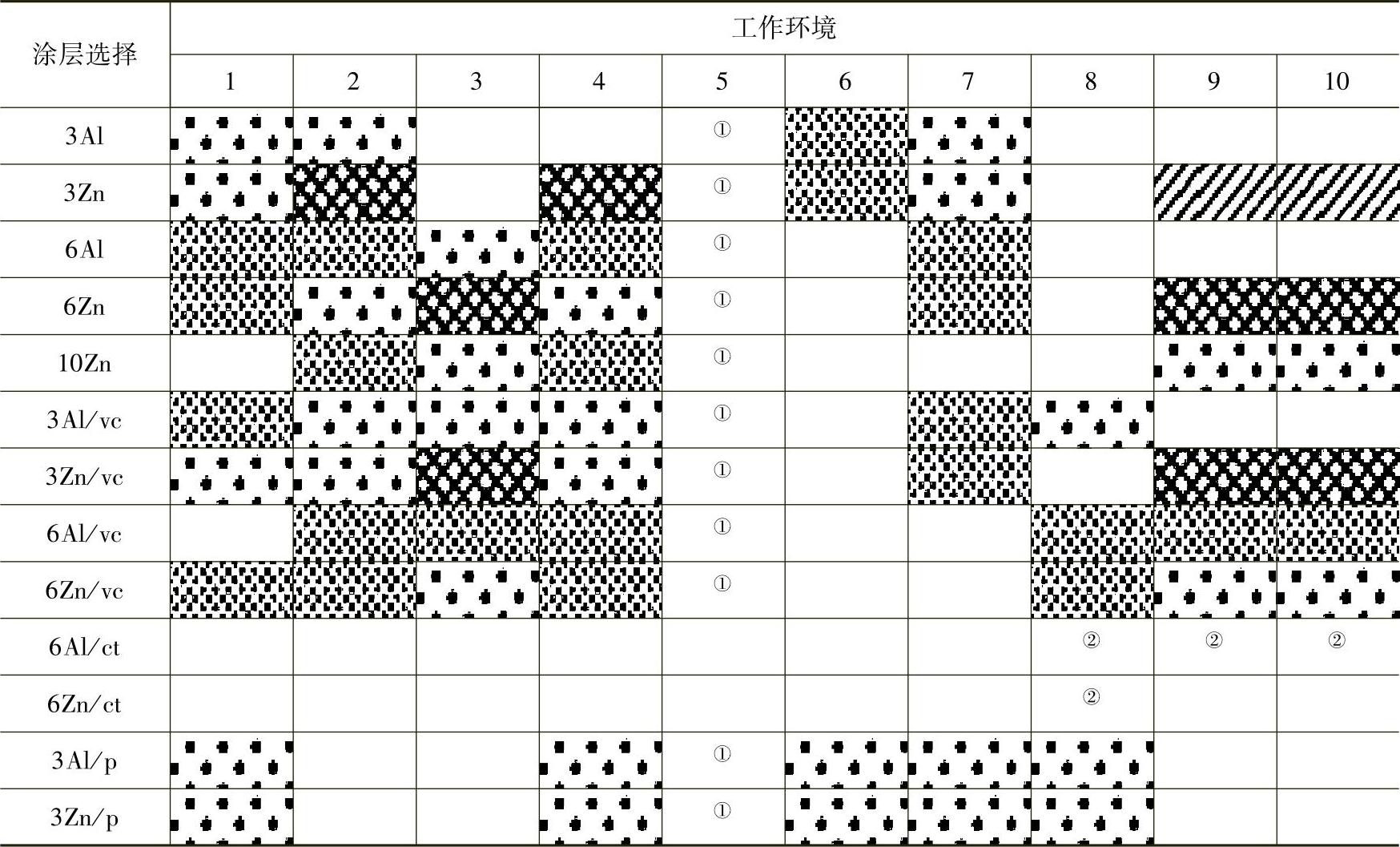

采用电弧喷涂Al、Zn涂层进行防腐处理时,常用的涂层选择方案见表4-17。在表4-17涂层选择一栏中,Al、Zn前面的数字代表该涂层的厚度,单位为mil(1mil=25.4μm),如数字3代表该涂层厚度为3mil(76.2μm);Al、Zn后面的字母代表该涂层所需要的封孔处理方法。关于涂层的封孔处理,可参见4.5.1节。根据不同环境的特性,又可将各种环境细分为表4-18所列的10种环境。

表4-17 常用的防腐涂层

表4-18 腐蚀环境分类

关于耐蚀涂层使用寿命与环境之间关系参见表4-19。根据工作环境状况以及所期望的第一次维护涂层时的使用寿命要求,可根据表4-19来确定耐蚀涂层选择方案。

表4-19 耐蚀涂层与环境及使用寿命关系

注:1.涂层选择一栏代号含义同表4-17。

2. 表示第一次维护时间>20年;

表示第一次维护时间>20年; 表示第一次维护时间为10~20年;

表示第一次维护时间为10~20年; 表示第一次维护时间为5~10年;

表示第一次维护时间为5~10年; 表示第一次维护时间<5年。

表示第一次维护时间<5年。

① 对环境5来讲,所推荐的涂层方案及其寿命与其相对应的完全暴露环境一致,在空气“死角”处,涂层厚度可增加25%,但不推荐涂层与油漆组合在一起的防腐方案。

② 只有在浸泡环境中需要最好的防腐效果,且6Al/vc或6Zn/vc涂层均不能满足要求时才采用,使用时必须能够接受煤焦油表面。

根据表4-19,就可确定相关零件在各类环境条件下的防腐涂层体系。例如,在海湾工作的钢制信号浮标,不采用长效防腐处理时,经常需要清洗和重新涂漆,工作量很大,希望寻找一种长效防腐方法来达到维护次数尽可能少、使用寿命尽可能长的目的。在该条件下,涂层体系选择过程如下:首先,由于钢制浮标的工作环境是长期浸泡在海水中,由表4-19可知,其相对应的工作环境为9号环境;其次,根据表4-19,环境9所对应的第一次维护寿命超过20年的涂层方案是6Al/vc;第三,结合封孔处理,可将涂层方案确定为:喷涂6mil(152.4μm)厚的Al涂层,并在喷涂后采用乙烯树脂聚合物进行封孔处理,即可达到预期目的。

有关现代热喷涂技术的文章

其中,1级表示该涂层的耐磨损性能或耐蚀性最差,10级表示该涂层的耐磨损性能或耐蚀性最优。表4-23 耐磨涂层喷涂材料选择表依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺。......

2023-06-18

计算结果表明,采用0.25mm厚的氧化锆热障涂层,就可以使基体金属温度降低170℃左右。图4-15 热障涂层隔热原理图4-16 TBC及超合金发展对承温能力贡献的比较TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。热障涂层的发展过程,就是对这两方面的问题进行不断改进和提高的过程。......

2023-06-18

初步研究结果表明,纳米涂层性能与常规微米涂层相比有了显著提高,这将有力的推动纳米涂层技术的发展。下面从纳米喷涂粉末的制备和涂层的制备两个方面阐述纳米涂层的研究现状。表4-28 两种纳米团聚体粉末性能参数表2.纳米涂层的制备据国内外资料介绍,针对纳米结构涂层,目前已经开展的热喷涂制备方法研究包括等离子喷涂、高速火焰喷涂和电弧喷涂等三种方法,下面分别予以介绍。......

2023-06-18

等离子喷涂制备梯度功能复合涂层的方法见表4-27。表4-27 等离子喷涂制备梯度功能复合涂层的方法在采用单枪法喷涂梯度功能复合涂层时,要注意控制两种成分的飞行轨迹尽可能保持一致,以形成相同的束斑。否则,两种材料不会沉积在相同位置,其中的一种材料成分会出现富集区,甚至形成不均匀带状结构,这将严重影响梯度功能复合涂层性能的均匀性。需要说明的是,上述梯度功能复合涂层均不是严格意义上的梯度结构,而只是多层阶梯结构。......

2023-06-18

采用涂层技术在医用金属基材上制备HA涂层材料,可兼具金属优良的力学性能和羟基磷灰石良好的生物活性。其中,HA涂层后处理是提高结晶度的重要方式。采用真空退火处理可将HA涂层的结晶度从44%提高到68%,但当处理温度超过600℃时,会使涂层应变增大、裂纹增多、结合强度下降。但结晶度过高时,HA涂层的早期骨整合性能并不最佳。......

2023-06-18

在航空发动机制造中,采用可磨耗涂层能成功减小转子与机匣的间隙。除了在早期曾经采用火焰喷涂纯铝涂层来用作可磨耗涂层外,目前所用的可磨耗涂层多数是由两种材料组成的,分别是金属本体和非金属填料。表4-25 可磨耗涂层喷涂工艺与性能2.可磨耗涂层的制备制备可磨耗涂层的方法主要包括火焰喷涂和等离子喷涂两种,在实际应用中选择何种方法应以粉末供应商推荐的方法或通过试验来确定。用于硬度检测的可磨耗涂层的试样需要特别制备。......

2023-06-18

为了获得既满足使用性能要求,质量又稳定的涂层,必须对影响涂层性能的关键因素进行优化设计,了解其影响规律,找到影响涂层质量稳定性的关键因素,并加以严格控制。因此,涂层制备工艺优化设计是涂层开发的必经阶段。表4-4 传统试验法与统计试验法的比较下面以筛分设计为例对涂层制备工艺的优化进行介绍,关于其他设计方法可参阅相关的参考文献。......

2023-06-18

涂层结构与被喷涂材料的组织结构有明显的差异,这是由于工艺方法的不同而引起的。因此,涂层的典型结构是由变形扁平微细的涂层材料堆积而成的层状结构,且中间夹带着部分气孔和氧化物。在热喷涂工艺方法中,高能高速等离子喷涂、真空低压和可控气氛等离子喷涂、高速火焰喷涂、冷气动力喷涂等方法,可有效地减少和消除氧化物夹杂及气孔的产生,改善涂层结构和性能。一般说来,涂层自身结合强度高于涂层与基体的结合强度。......

2023-06-18

相关推荐