表10-6给出了几种常用材料的开路电位及比强度数值。Ti—6Al—4V属α+β合金,该合金固熔时效后的强度水平与30CrMnSiA调质后相当,可达1100 MPa,其密度为4.42 g/cm3,相当于30CrMnSiA 的60%。表10-7航空结构材料电位搭配表钛及其合金制造的铆钉,用于碳纤维复合材料结构的连接是适宜的,而且与常用的航空铆钉材料相比,比强度最高。......

2023-07-18

当需要在金属基体上喷涂陶瓷涂层工作层时,由于陶瓷涂层材料在化学键、晶体结构和热物理性能等方面与金属材料存在相当大的差别,有必要先在金属基体上先喷涂一层合金黏结底层,以提高表面陶瓷涂层与基体金属之间的结合强度,同时,还可以缓解两者之间热物理性能的差别。由于基体尺寸形状或结构等原因而难于进行喷砂或粗化预处理时,也推荐采用黏结底层。此外,对于工作层虽然是金属,但其热物理性能与基体金属相差较大,或两者的润湿性较差时,也推荐采用黏结底层进行过渡。

1.常用黏结底层材料的性能要求

一般来讲,作为黏结底层喷涂材料应具有以下四个方面的性能特点:

1)与基体表面结合强度高。具有自黏结效应的Ni-Al型复合粉末,在热喷涂过程中,Ni与Al能发生化学反应,生成金属间化合物,并释放出大量热量,甚至这一反应过程能够持续至粉末碰撞到基体表面时仍在进行。该效应十分有利于变形粒子与基体表面形成微区冶金结合,从而提高黏结底层与基体之间的结合强度。

2)具有抗氧化、耐腐蚀能力。特别是作为陶瓷涂层的黏结底层,当在高温下工作时,环境中的氧气和腐蚀介质能够通过陶瓷涂层的孔隙侵入到黏结底层,这就要求黏结底层在高温下能形成致密的氧化物保护膜,以保护基体金属不被氧化和环境介质的腐蚀。

3)涂层表面具有合适的粗糙程度。它不仅能为喷涂工作层提供良好的粗化表面,而且有利于提高工作层与黏结底层之间的结合强度,而且对工作层表面的粗糙程度也有直接影响。

4)具有合适的热物理性能。特别是其线胀系数、热导率等性能,应介于基体材料和工作层之间,以减小两者之间的热膨胀不匹配性,从而降低涂层内部的热应力和体积应力,有利于提高涂层的使用寿命。

鉴于黏结底层的重要性,在进行涂层设计时,应综合考虑基材的热物理特性和具体工况条件进行谨慎选择。

2.材料选择

在进行涂层设计时,针对黏结底层的选择,主要考虑以下两方面因素的影响。

(1)黏结底层与基体材料的相容性 当基材为普通碳素钢、合金钢、不锈钢、镍铬合金、铝、镁、钛、铌等材料时,可选用具有自黏结效应的喷涂粉末作为黏结底层材料。其涂层十分致密,孔隙率低,能显著提高表面工作层与基体之间的结合强度。但要注意,该类黏结底层在酸性、碱性和中性盐的电解液中不耐腐蚀,不易在该类液态化学腐蚀条件下用作黏结底层。

当基材为铜及铜合金时,应优先选用铝青铜作黏结底层。由于Cu和Al之间在热喷涂过程中也会发生放热反应,生成金属间化合物,因此铝青铜在铜及铜合金表面具有一定的自黏结性,有利于提高涂层与基体之间的结合强度,且该涂层具有良好的抗热冲击性和抗氧化性。

当基材为塑料及聚合物类基体时,为避免基材表面被高温粒子烧焦而出现焦化,从而影响工作层与塑料基体之间的结合,常常选择低熔点金属(如Zn、Al等)或塑料+不锈钢复合粉末作为黏结底层材料。塑料+不锈钢复合粉末是由塑料粉末和不锈钢粉末复合而成的粉末,主要用作塑料类基体上喷涂高熔点金属、陶瓷或金属陶瓷涂层时的黏结底层材料。其中的塑料组分质软,且流平性好,使涂层与基体塑料有良好的黏结强度,并使塑料基体的受热减至最小;而不锈钢组分则具有良好的耐化学腐蚀性能,可形成镶嵌在塑料涂层中的硬质颗粒,有利于形成粗糙表面,为喷涂工作层提供比较理想的锚状结构。此外,不锈钢组分还有利于把喷涂焰流的热量散开,从而避免塑料基体产生局部过热或焦化,对提高黏结底层与基体的结合强度有利。

当基材为石墨基体时,为防止石墨和钨在高温下发生反应生成碳化钨,引起石墨脆化,可喷涂钽作为黏结底层。此外,钽涂层与钢基体之间也能形成自黏结结合。

值得注意的是,在热喷涂技术中,钼(Mo)也被作为一种具有自黏结效应的黏结底层来广泛使用。这是因为Mo在400℃下,会迅速发生氧化,生成具有挥发性的MoO3,产生急剧升华,裸露出的钼的熔滴对大多数金属及其合金的干净平滑表面有极好的润湿铺展性能,从而形成自黏结效应。除金属表面外,它还能够黏结在陶瓷、玻璃等非金属表面,但在铜及铜合金、镀铬、氮化和硅铁等表面除外。

此外,具有优异的抗高温氧化性能和耐蚀性能的NiCr合金,虽然不具有自黏结效应,但也是广泛使用的一种黏结底层材料。

(2)黏结底层与工况条件 作为整个涂层的一部分,黏结底层的选用也必须满足工况使用要求。由于应用涉及的工况环境很多,也很复杂,下面仅从工作温度和腐蚀环境两个方面进行阐述。

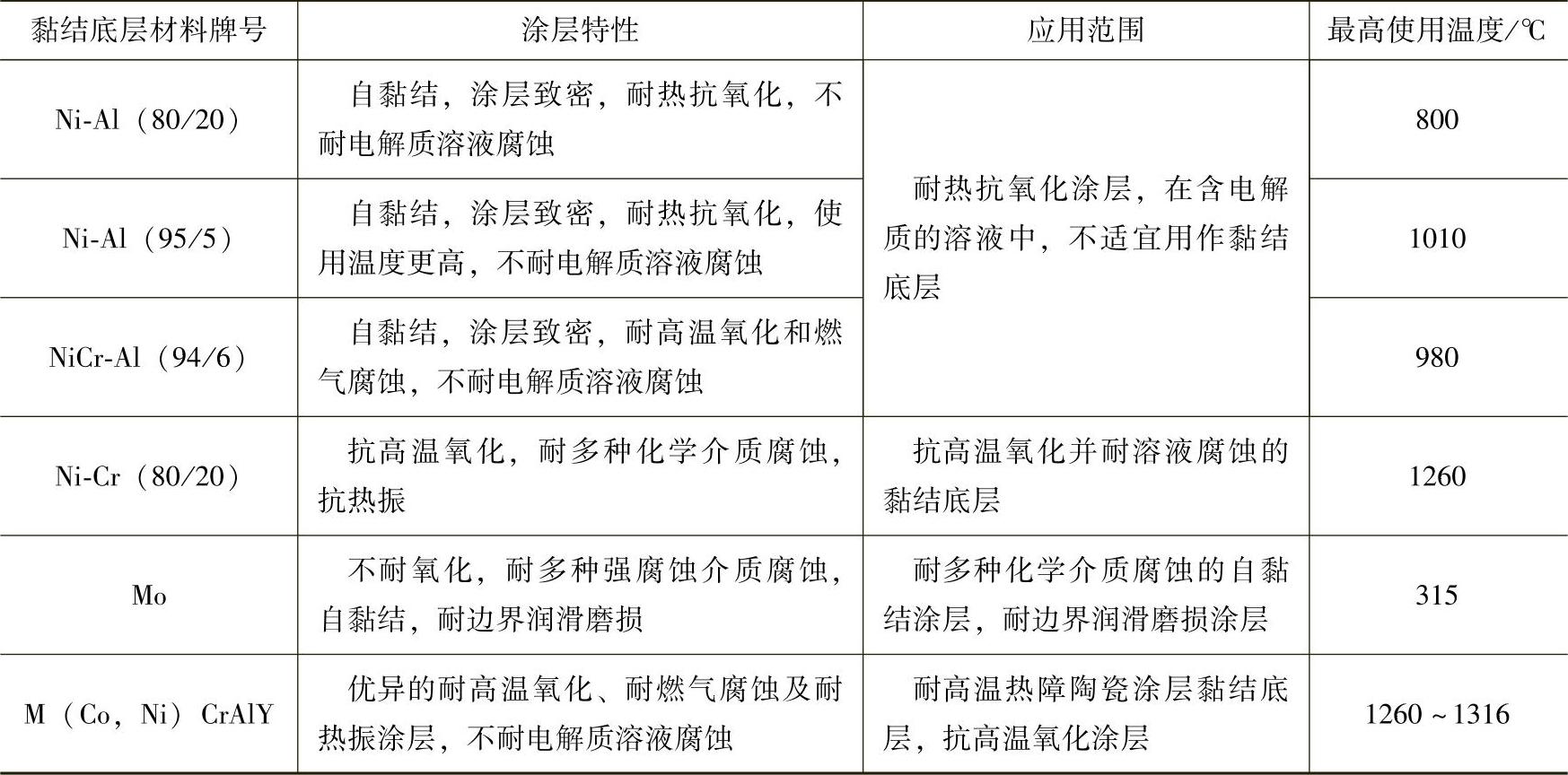

1)工作温度。每一种黏结底层材料都有其适宜的工作温度范围,热喷涂技术中常用黏结底层材料的特性及其最高使用温度见表4-1。

表4-1 常用黏结底层材料的特性及其最高使用温度

注:材料牌号中括号内的数字为组分的质量比。

2)腐蚀介质。对于在腐蚀介质中工作的涂层,进行涂层设计时要特别注意,黏结底层及工作层均应首先具备抵抗工作介质腐蚀的能力。此时,选择黏结底层时,应以耐工作介质腐蚀作为优先考虑条件,在此基础上,再考虑尽可能提高结合强度。如果黏结底层选择不当,涂层寿命很难满足使用需求。例如,某醋酸泵轴套防腐耐磨涂层选用Al2O3-TiO2陶瓷涂层作为工作层,当采用Ni-Al型黏结底层时,其使用寿命很短,大约只有两周时间,有时甚至出现“脱壳”现象;而当选用Mecto700(Ni20Cr10W9Mo4Cu1C1B1Fe)时,其使用寿命可长达1.5~2年。

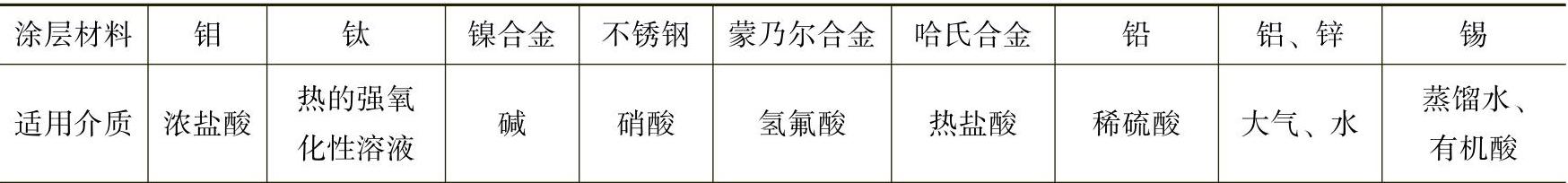

由表4-1中所列的常用黏结底层特性可知,Ni-Al型黏结底层均不耐电解质溶液腐蚀,Ni-Cr(80/20)可耐多种化学介质腐蚀及气体腐蚀的能力,而Mo可耐多种强腐蚀介质腐蚀。一些金属涂层及其适用的环境腐蚀介质见表4-2。

表4-2 部分金属涂层及其适用的腐蚀介质

有关现代热喷涂技术的文章

表10-6给出了几种常用材料的开路电位及比强度数值。Ti—6Al—4V属α+β合金,该合金固熔时效后的强度水平与30CrMnSiA调质后相当,可达1100 MPa,其密度为4.42 g/cm3,相当于30CrMnSiA 的60%。表10-7航空结构材料电位搭配表钛及其合金制造的铆钉,用于碳纤维复合材料结构的连接是适宜的,而且与常用的航空铆钉材料相比,比强度最高。......

2023-07-18

例如,材料为铸铁和青铜的零件应选择铸件毛坯;钢质零件形状不复杂,力学性能要求不太高时可选型材;重要的钢质零件,为保证其力学性能,应选择锻件毛坯。我们在选择毛坯时应给予充分考虑,在可能的条件下尽量采用。......

2023-06-29

减速箱箱体是典型的箱体类零件,结构特点是形状复杂,薄壁,需加工多个平面孔系和螺孔等,且刚度低,受力、热等因素影响易产生变形。减速箱箱体零件的工作条件比较恶劣,受载货量和行驶路面的影响,主要承受着振动和冲击力。......

2023-06-24

6)材料价格要低廉,在不影响零件使用性能的情况下,应尽量选用价格较低的材料,以降低冲压件成本。在成批或大量生产中,材料费用约占冲压件成本的70%,可见材料的价格对冲压件成本的影响之大。3)材料的厚度公差应符合国家规定的标准。同时,所选材料,其内部组织状况和化学成分都应达到相应标准。......

2023-06-26

铸造低碳钢铸造低碳钢具有较高的塑性和韧性,但强度较低。因此,铸造生产中很少采用铸造低碳钢。铸造中碳钢铸造中碳钢的铸造性能比低碳钢好,铸钢件中的气孔和非金属夹杂物较少,抗热裂倾向的能力较强,由于较低的熔点、较好的流动性而易于获得成形铸钢件。铸造高碳钢铸造高碳钢具有较高的强度、硬度和耐磨性,但塑性较低,多用于冲击载荷不大的耐磨零件。......

2023-06-28

瓦楞纸箱在加工前,需要合理、科学地确定其材质与各项物理指标,这是一项技术含量较高的工作,对大多数纸箱用户来说,都不具备这方面的专业知识,而一些中小型纸箱生产厂,也都只停留在“老经验”上,缺乏理论与数据的支持。图5-3-1纸箱内径尺寸为370mm×270mm×340mm确定材质与物理指标的步骤如下。......

2023-06-27

相关推荐