粉末火焰喷涂是采用氧-乙炔火焰为热源,喷涂材料为粉末的热喷涂方法。一般,粉末火焰喷涂大多依靠火焰来加速喷射粒子。......

2023-06-18

陶瓷通常是金属氧化物、硼化物、氮化物、硅化物、碳化物等的统称。

陶瓷与其他材料的主要区别在于化学键连接,即原子间的相互作用,有离子键、共价键、混合键。大量陶瓷材料是离子键和共价键的混合键结合。原子间距小,堆积致密,结合力强,表面自由能低,这些特性赋予陶瓷材料高熔点、高硬度、高刚度、高化学稳定性、高绝缘能力、低热导率、低热膨胀率、无延展性等特征。

多数陶瓷材料都有多种同质异晶结构,加热和冷却过程中,常伴有相变发生,导致陶瓷体积变化而产生体积应力,诱导涂层开裂和剥落。因此,用作热喷涂的陶瓷涂层材料必须采用高温下稳定的晶体结构(如α-Al2O3、金红石型TiO2)或通过改性处理获得稳定化的晶体结构(如CaO、MgO、Y2O3稳定化的ZrO2),这是获得满意的涂层的重要条件。

陶瓷材料脆性大,无塑性,对应力、裂纹敏感,耐疲劳性能差,破坏呈脆性断裂。陶瓷涂层不宜用于重负荷、高应力和承受冲击载荷的场合。

陶瓷材料熔点高,粉末火焰喷涂受到火焰温度的限制。当陶瓷材料的熔点高于2300℃时,不宜采用粉末火焰喷涂,因此陶瓷涂层的制备通常采用等离子喷涂技术。

金属基体上制备陶瓷涂层,能把陶瓷材料的特点和金属材料的特点有机地结合起来,获得具有各种复合材料结构的产品。这已成为当代热喷涂技术最为活跃、最有成效的领域,特别是在高科技领域成效尤为突出。

1.氧化铝类陶瓷粉末

氧化铝陶瓷具有高硬度,莫氏硬度可达9。其摩擦因数低,具有优异的耐磨、耐冲蚀性能。氧化铝陶瓷的熔点高,高温化学性能稳定,热导率较低,是常用的仅次于氧化锆的耐高温陶瓷涂层材料。氧化铝陶瓷的电阻率大,介电常数大,是高性能的绝缘涂层材料,绝缘强度达1069V/0.1mm。氧化铝陶瓷化学性能稳定,能耐大多数酸、碱、盐和溶剂的侵蚀,但不耐HF腐蚀。在有磨损腐蚀同时存在条件下,氧化铝陶瓷显示出优异的耐磨耐蚀性能,可耐H2、N2、Ar、空气、水蒸气、Co、CO2、SO2、含S气体、NH3等化工气体和Fe、Co、Ni等很多熔融金属的腐蚀,但不耐HF酸、碱性炉渣的侵蚀。

氧化铝陶瓷属中性氧化物,氧化铝陶瓷对光和高温辐射有高的反射率,低的热辐射率,被用于人造卫星耐日光照射及背光时的保温涂层。钝氧化铝涂层韧性较差,孔隙率较高。采用封孔处理或固化处理,有利于改善涂层的耐蚀性、绝缘性。

氧化铝材料中加入其他氧化物,可得到一系列以Al2O3为基的氧化铝复合材料。用于热喷涂的氧化铝复合材料,主要包括Al2O3-TiO2、Al2O3-SiO2、Al2O3-Cr2O3、Al2O3-MgO等。使用它们能获得结合强度高、致密的涂层,显著改善Al2O3陶瓷的耐蚀性、隔热性、电绝缘性等。

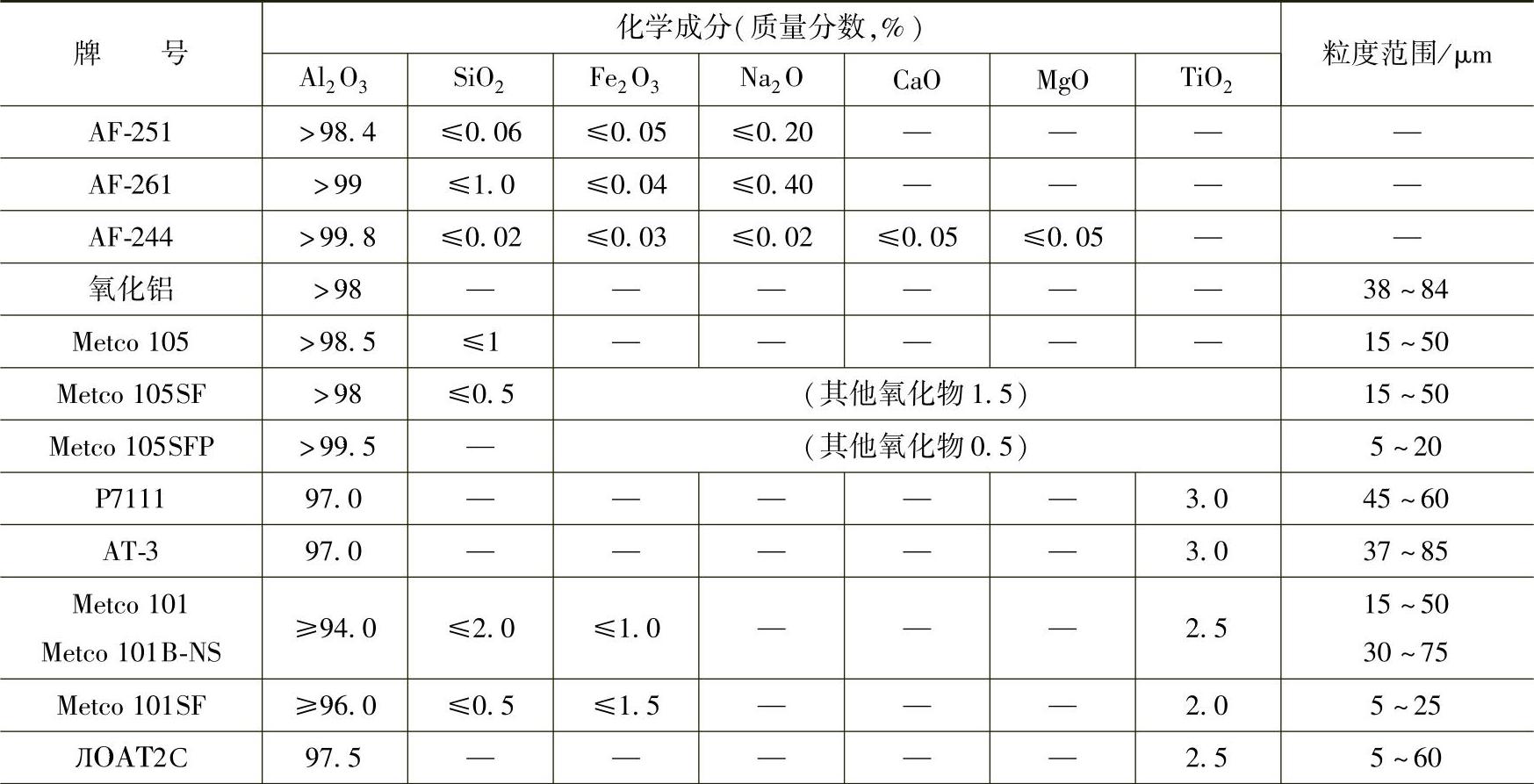

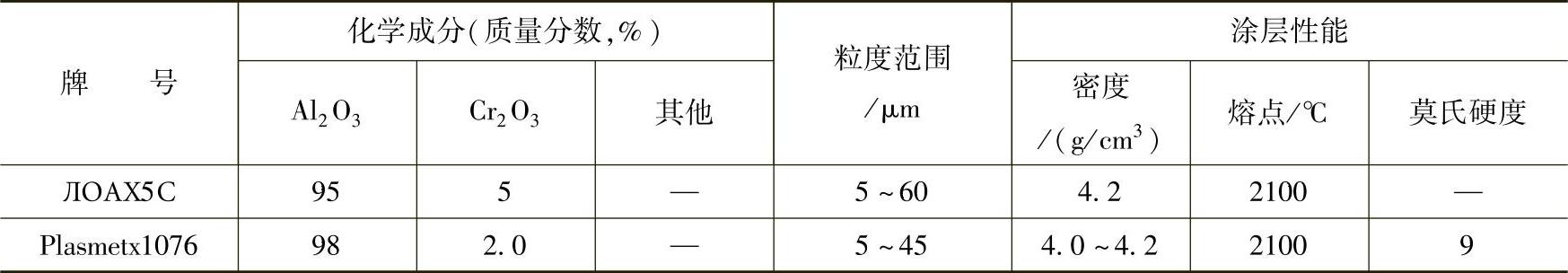

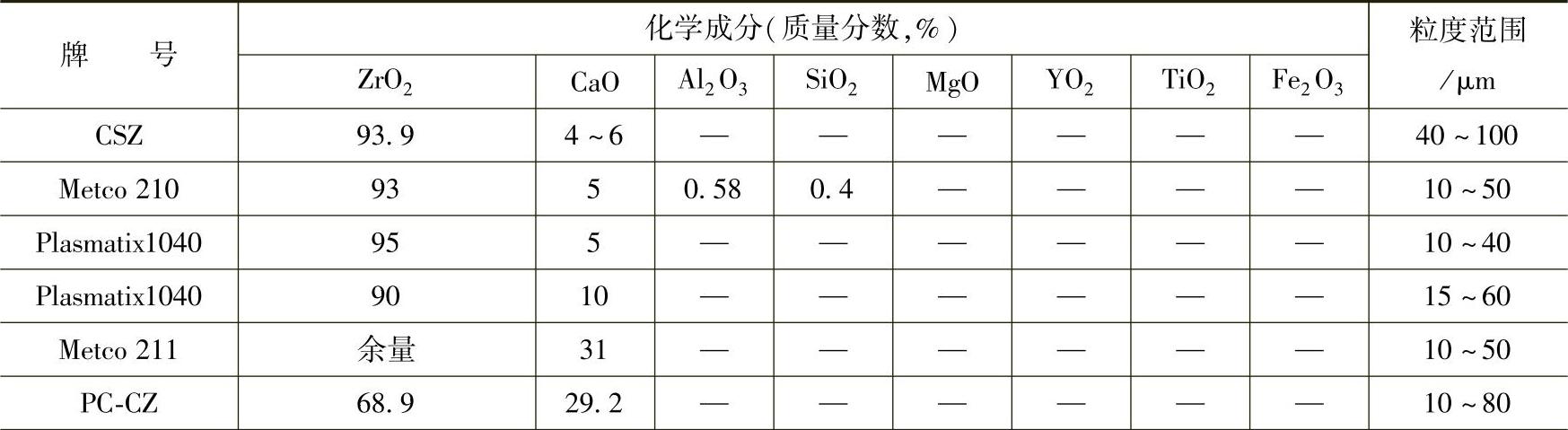

(1)Al2O3及Al2O3-TiO2复合粉末材料 其常用牌号的化学成分和物理性能见表3-211和表3-212。

Al2O3用于制备常温下耐磨粒磨损、硬面磨损、气蚀、颗粒侵蚀和纤维磨损涂层,840~1650℃范围耐冲蚀涂层,热障(1650℃)及磨耗(1650℃)涂层,电绝缘涂层和高温反射涂层。

Al2O3-3%TiO2用于制备耐气蚀和颗粒冲蚀、耐磨粒磨损、硬面磨损以及纤维磨损涂层,耐高温(1095℃)磨耗涂层,耐熔融金属(铝、锌、铜等)以及熔渣和溶剂的腐蚀涂层。

Al2O3-13%TiO2用于制备540℃以下使用的耐磨粒磨损、硬面磨损、微振磨损、化纤及纱线磨损涂层,耐气蚀、磨损腐蚀和颗粒冲蚀涂层。

Al2O3-40%TiO2用于制备540℃以下使用的耐硬面磨损、耐化纤及纱线磨损、耐微振磨损及耐颗粒冲蚀涂层,耐(除硫酸及磷酸之外)大多数稀酸、稀碱溶液的腐蚀磨损涂层。

表3-211 常用粉末材料牌号的化学成分及粒度范围

(续)

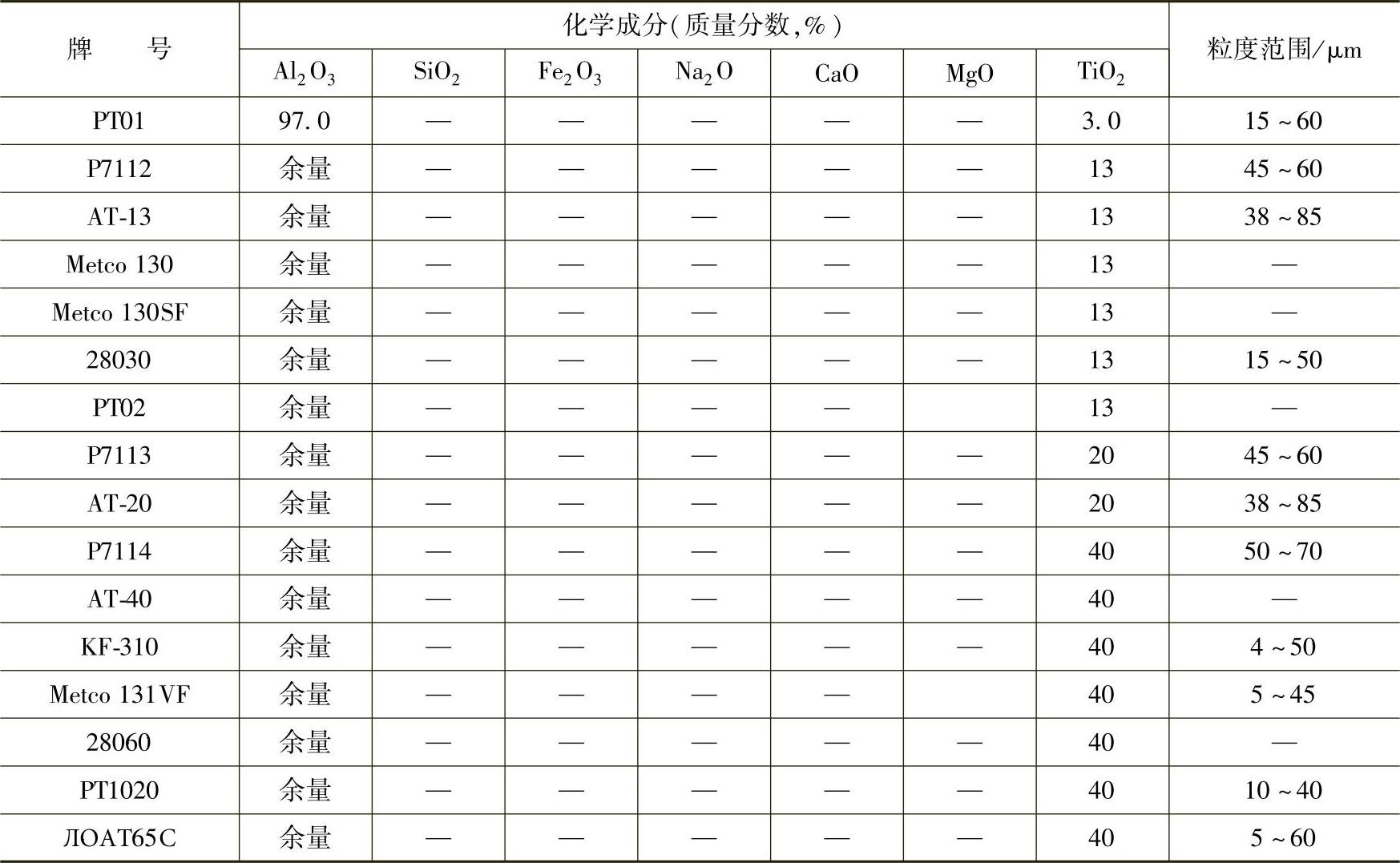

表3-212 典型牌号的物理性能

(2)Al2O3-Cr2O3复合粉末材料 氧化铝(Al2O3)和氧化铬(Cr2O3)中的铝离子和铬离子均属三价阳离子,这两种氧化物均具有A2X3型结构,菱形晶体,能够生成无限固溶体。这种固溶体如同高温合金中的铝和铬的氧化物膜Al2O3·Cr2O3一样,具有极好的化学稳定性,耐高温氧化,抗高温燃气冲蚀,耐电化学腐蚀,耐酸碱盐溶液的化学腐蚀,耐海水气蚀。涂层硬度高,耐磨性好,尤其适合耐腐蚀磨损的场合,涂层也具有良好的电绝缘性。

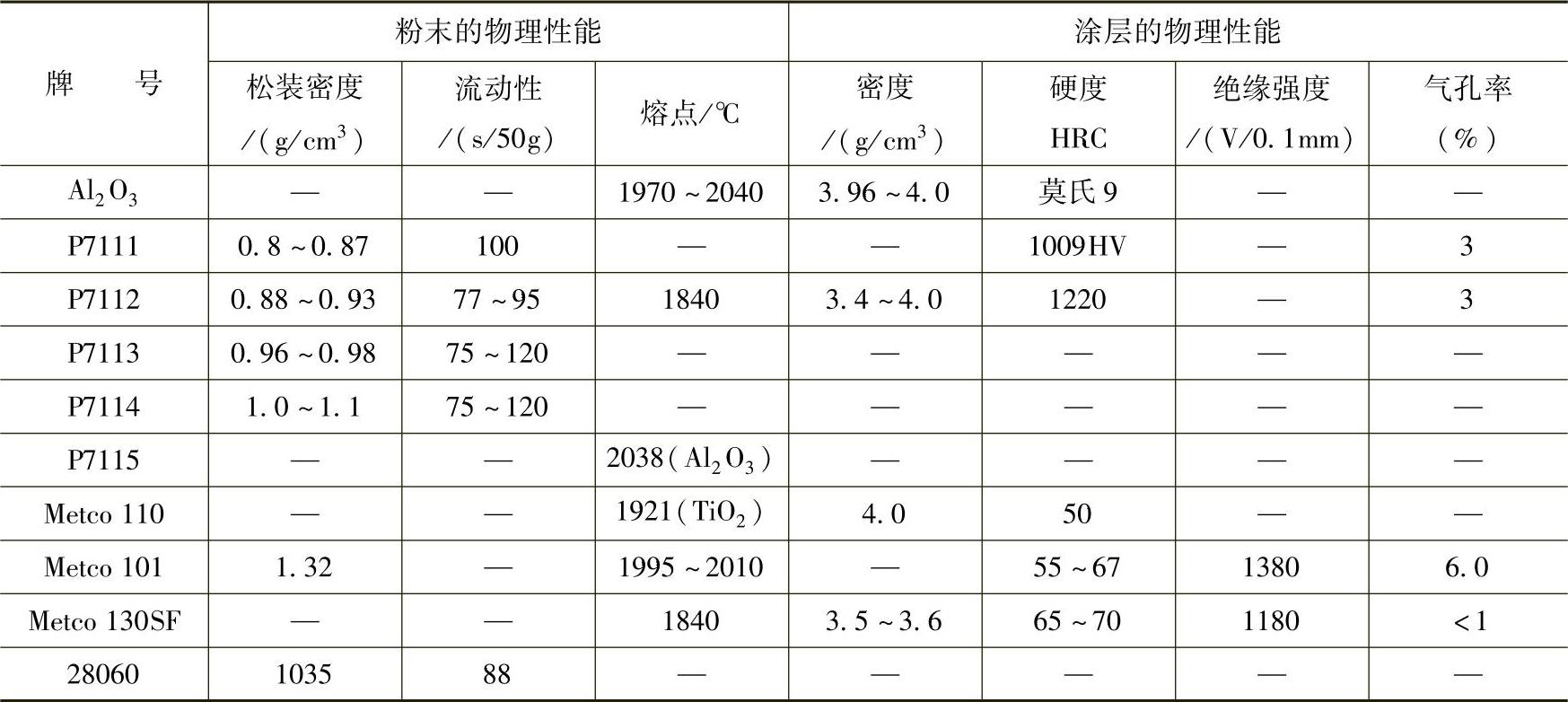

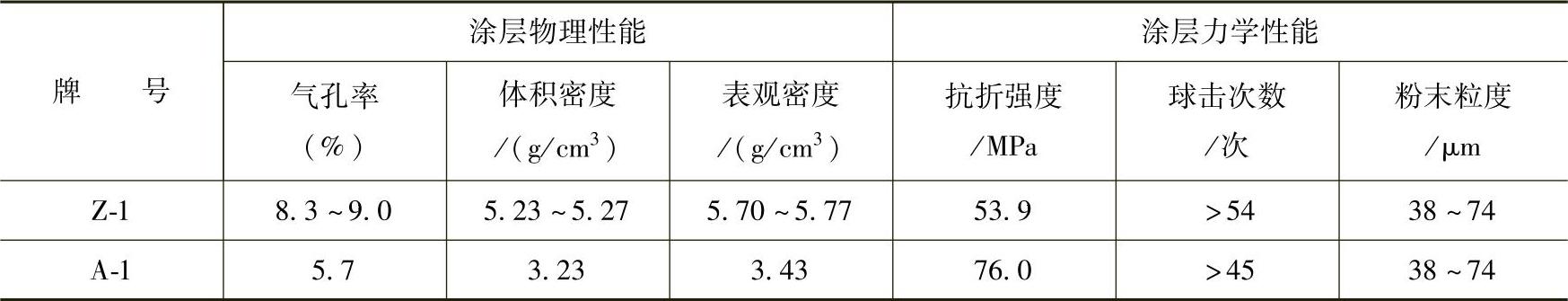

常用等离子喷涂制备耐高温燃气冲蚀涂层、耐海水空泡腐蚀和电化学腐蚀涂层、耐化学介质腐蚀及磨损涂层。其常用粉末牌号的化学成分和物理性能见表3-213。

表3-213 常用粉末牌号的化学成分和物理性能

2.氧化锆类陶瓷粉末

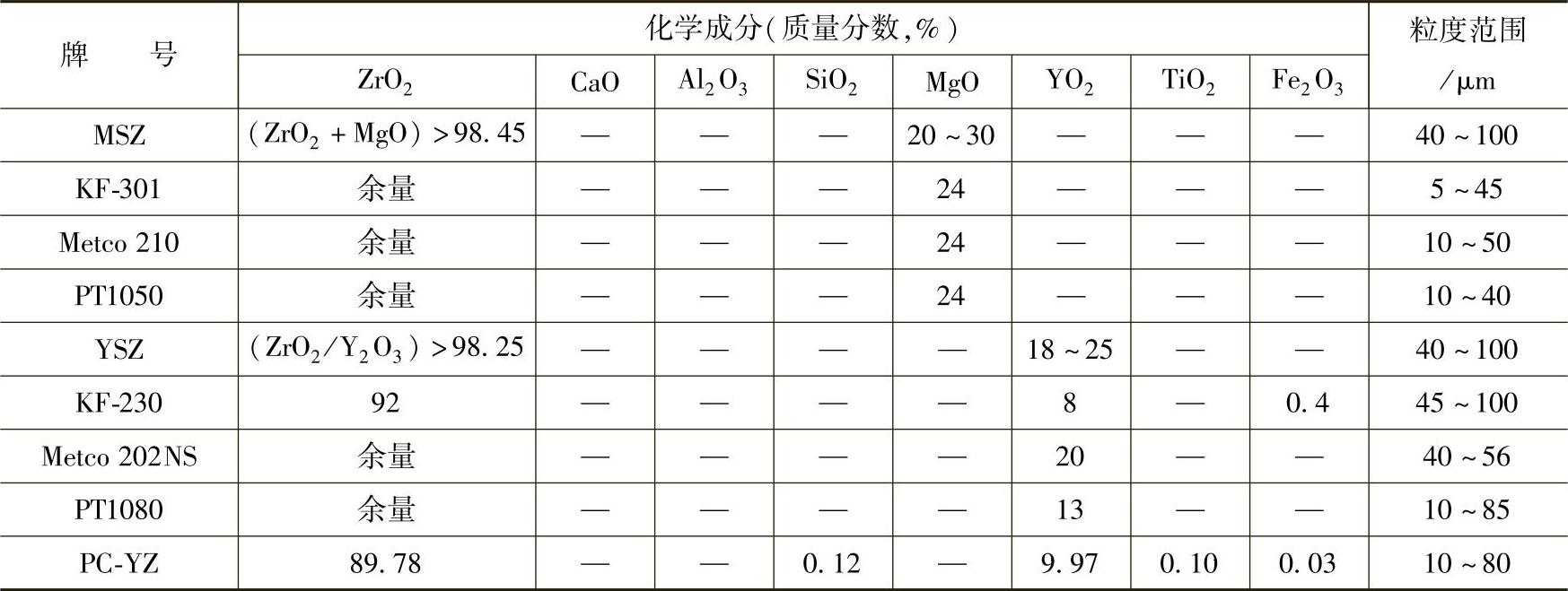

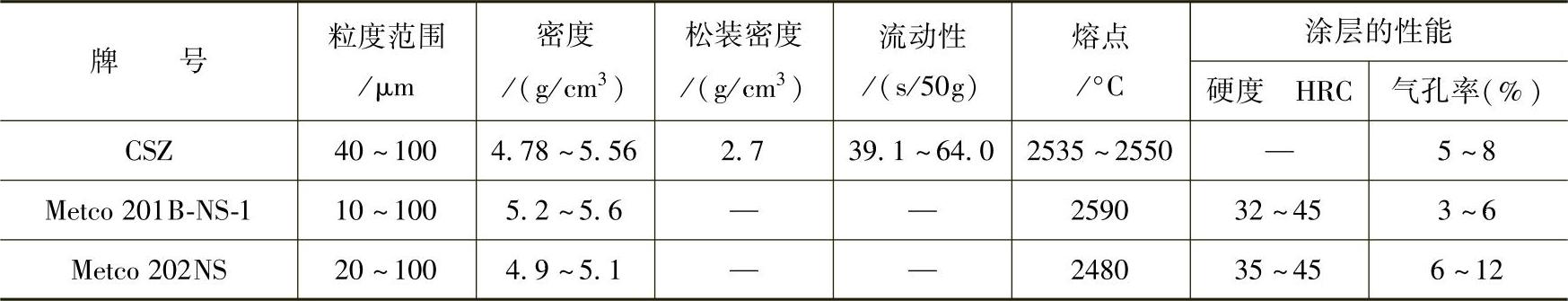

氧化锆(ZrO2)是一种白色晶体粉末,属偏酸性氧化物,熔点高(2760°C),热导率低,除碱金属和钛以外,能耐许多种金属熔体和氧化物侵蚀,在高温氧化和还原性气氛中稳定,耐含SO2、CO2等高温燃气腐蚀。高温涂层通常不使用纯ZrO2粉末,随着温度变化,氧化锆在不同的温度条件下有不同的相结构。常温至900°C左右为单斜相,900~1100°C转化为四方相,伴随有体积变化,再冷却时,又恢复单斜相,而体积不可逆转变。涂层在热振环境中,产生较大的热应力,使涂层开裂和剥落失效。所以,热喷涂粉末材料一般不采用纯ZrO2喷涂。为克服ZrO2在不同温度下产生相变的缺陷,对ZrO2进行预先稳定化处理,通常选用MgO、CaO、Y2O3、CeO2等稳定剂与ZrO2混合焙烧,使立方相在两相陶瓷系中存在,达到调整相成分的目的。由于稳定相的不同,产生多种稳定剂的ZrO2喷涂粉末,如CaO- ZrO2、MgO-ZrO2、Y3O2-ZrO2和Y3O2-CeO2-ZrO2等。由于CaO高的蒸汽压影响,CaO-ZrO2在等离子喷涂时会产生烧损,因而稳定化程度最好取上限位。熔融MgO-ZrO2在急冷时会析出MgO,且单斜相的ZrO2和MgO的混合物热导率高,是原始状态的3倍,影响热障效果,涂层的最高工作温度仅限于950℃。Y3O2-ZrO2涂层的化学稳定性优于CaO-ZrO2和MgO-ZrO2涂层,使用温度最高可达1650℃,是理想的热障涂层材料,是目前等离子喷涂技术制备热障涂层应用最多、最广的粉末材料。有研究表明,为进一步提高Y3O2-ZrO2的服役温度,有Y3O2-CeO2-ZrO2复合稳定化的涂层材料和纳米Y3O2-ZrO2涂层粉末材料的相继出现,且已有定型产品。常用粉末材料牌号的化学成分和物理性能见表3-214和表3-215。

CaO-ZrO2粉末采用等离子喷涂技术制备845℃以上使用的耐高温、隔热、抗热振涂层,坩埚内壁防熔融金属侵蚀或熔体污染涂层。

MgO-ZrO2粉末采用等离子喷涂技术制备耐高温热障涂层,抗高温粒子冲蚀涂层,耐熔融金属及碱性炉渣侵蚀涂层。

Y3O2-ZrO2粉末采用等离子喷涂技术制备1650°C以下的高温热障涂层,845°C以上抗高温粒子冲蚀涂层。

表3-214 常用的粉末材料牌号及化学成分

(续)

表3-215 典型粉末材料牌号的物理性能及涂层的性能

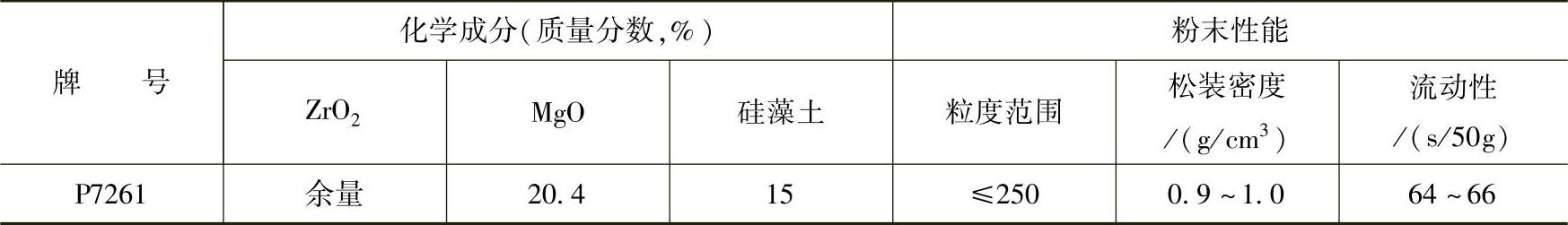

3.锆酸镁-硅藻土高温密封复合粉末

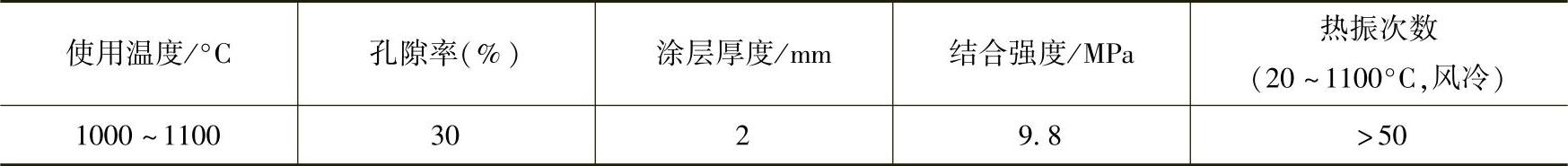

用氧化镁(MgO)稳定的氧化锆粉末即锆酸镁(ZrO2-MgO)与硅藻土复合而成的粉末。用锆酸镁-硅藻土复合粉末采用等离子喷涂制备的涂层,高温化学性能稳定,有良好的耐高温燃气腐蚀性能,质地较软而适中,有良好的可刮削自磨耗性能,涂层孔隙率高,有极好的隔热保温能力,加适当比例的氧化钇稳定的氧化锆,使涂层具有很好的抗热振性能,用于1000~1100°C高温环境下的可磨耗密封涂层,如航空发动机、压气机高温段可磨耗密封涂层。其化学成分及粉末性能和涂层物理性能见表3-216和表3-217。

表3-216 化学成分及粉末物理性能

表3-217 涂层物理性能

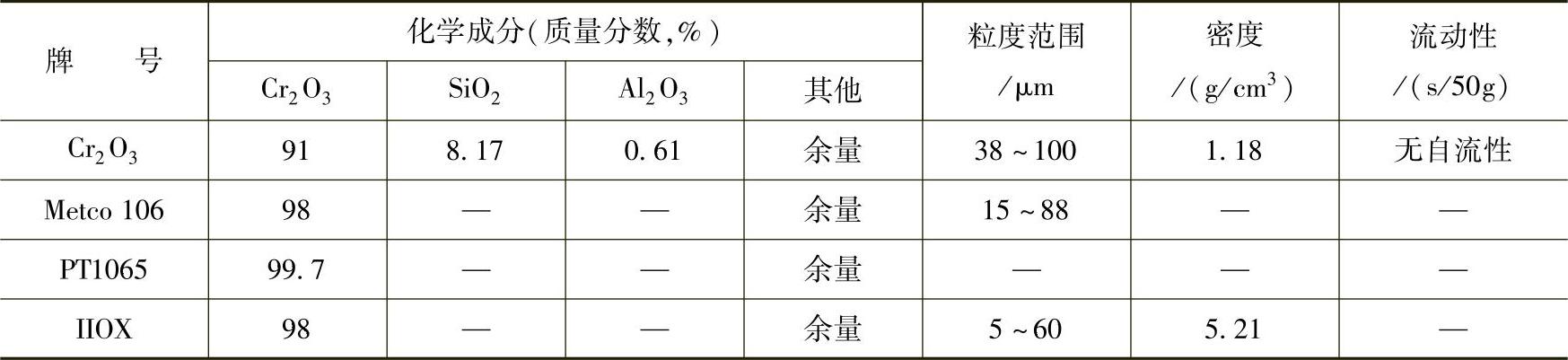

4.氧化铬(Cr2O3)粉末

Cr2O3化学性质十分稳定,不溶于酸、碱、盐及各种溶剂,但溶于热的溴化钠盐溶液,在水、光、高温腐蚀性气体(SO2、H2S)和大气中极稳定,硬度高,摩擦因数小,耐磨和抛光性能好,是优异的抗腐蚀磨损涂层材料,遮盖能力强,有磁性,在较宽的红外波长范围内具有高而稳定的热辐射率。

Cr2O3粉末的喷涂工艺规范宽,局部过热涂层也不易开裂,喷涂层致密,与基体结合强度高,表面磨削加工后表面粗糙度Ra可达0.2μm以下,摩擦因数低,涂层具有优异的抗磨损、自配合及耐腐蚀等综合性能。可采用等离子喷涂制备540℃以下耐磨粒磨损、硬面磨损及颗粒冲蚀涂层,耐气蚀涂层,250℃以下化学介质中抗腐蚀磨损涂层。常用Cr2O3粉末材料牌号的化学成分及性能和Cr2O3涂层与不同材料对磨滚动摩擦因数见表3-218和表3-219。

表3-218 常用Cr2O3粉末材料牌号的化学成分及粉末性能

表3-219 Cr2O3涂层与不同材料对磨滚动摩擦因数

注:试验设备为阿姆斯特韧磨试验机。试验条件:载荷为23kg,干摩擦2h。

5.生物功能陶瓷复合粉末

作为人工骨骼及生物体硬组织的代用品,生物功能材料必须满足以下基本条件:

1)材料必须无毒,适于在体内安全使用。

2)对生物体具有良好的适应性和亲和性,不会有副作用。

3)耐体液腐蚀。

4)耐长期使用过程中的磨损。

5)具有人体运动所必需的力学性能,能弯曲,耐压,冲击强度大。

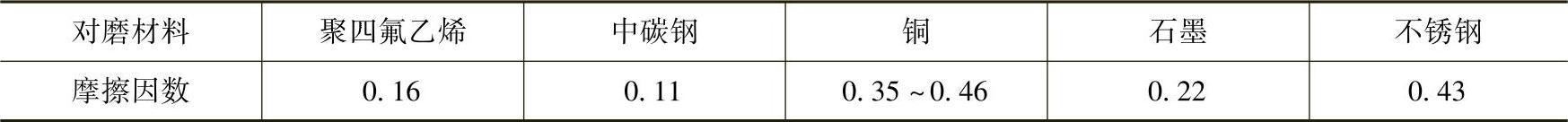

不锈钢或钛金属基体上等离子喷涂羟基磷灰石[Ca5(PO4)3OH]生物功能陶瓷涂层,有效地克服了金属型人工骨骼与生物体组织的不相容问题和体液的腐蚀问题,满足对生物硬组织代用材料的上述基本要求,且喷涂层的多孔性和一定的粗糙度有利于生物体组织向人工骨骼表面的生长和亲和,是比较理想的人工骨骼材料。已在人体髋关节、肘关节、骨盆、股骨、人造牙齿等方面临床成功应用。随着纳米技术的发展,羟基磷灰石[Ca5(PO4)3OH]纳米涂层技术已得到长足发展,可进一步提高生物功能活性。其粉末材料牌号和涂层性能见表3-220。

表3-220 粉末材料牌号和涂层的性能

6.金属陶瓷粉末

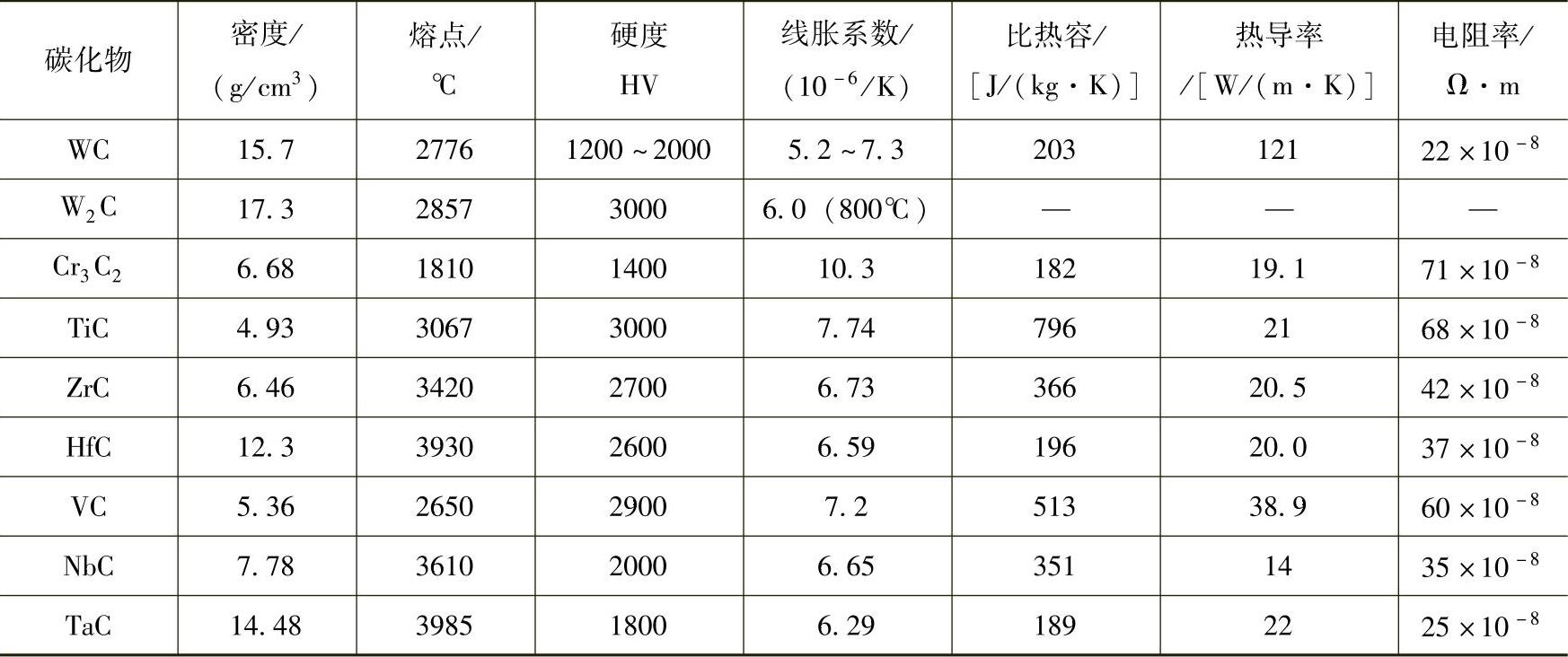

碳化物也称为金属陶瓷材料,如WC、TiC、VC、Cr3C2、NbC、ZrC等。其熔点高、硬度高,化学性能稳定,具有典型的金属性,其电阻率与磁化率可与过渡金属元素及合金相媲美。大多数碳化物是金属性导体,热导率较高。

碳化物的硬度随使用温度的升高而降低。常温情况下TiC最硬,但随使用温度升高其硬度急剧降低。WC在常温下具有相当高的硬度,且至1000℃其硬度也下降较少,是高温硬度最高的碳化物。

碳化物在空气中升高温度时容易发生氧化。由于碳化物硬度高,喷涂时与基体金属的附着力差,因此纯碳化物粉末很少单独用作涂层材料。通常用Co、Ni、Ni-Cr、Ni等金属或合金作为黏结相组成复合粉末材料。它们是涂层材料最重要的原材料。常用碳化物粉末材料的物理性能见表3-221。

表3-221 常用碳化物粉末材料的物理性能

7.其他陶瓷粉末

用于热喷涂的其他陶瓷粉末材料有:氮化物陶瓷粉末、硼化物陶瓷粉末、硅化物陶瓷粉末材料、非金属硬质化合物粉末等。

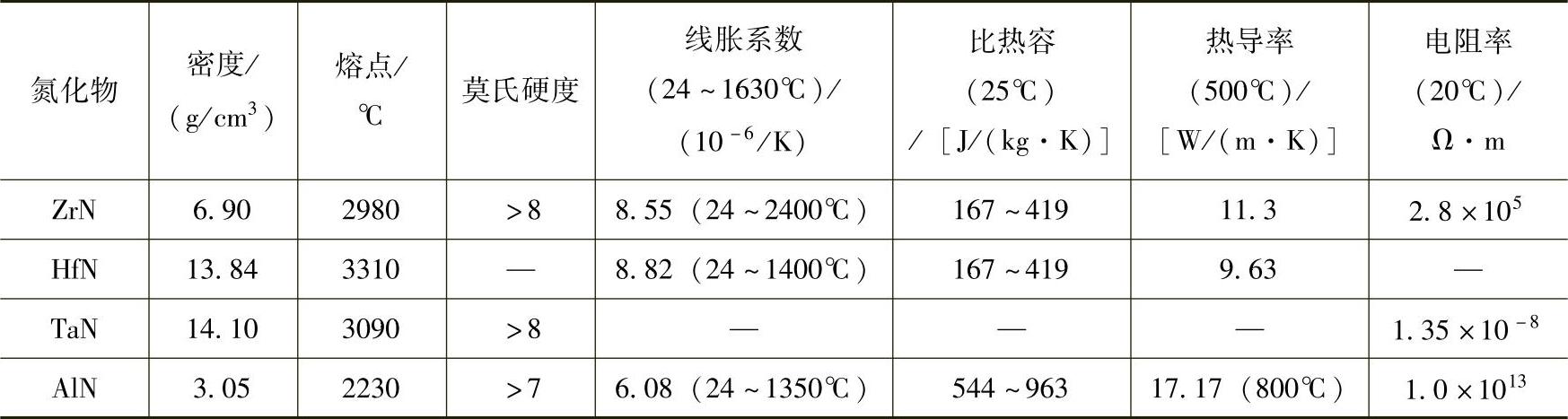

(1)氮化物陶瓷粉末 类似碳化物,氮化物具有典型的金属特征:电阻率和磁化率与金属元素或合金相仿,是金属性导体,热导率较高,熔点高,具有金属光泽,硬度高,质脆。其主要缺点是抗氧化能力差,通常适合于真空等离子喷涂。

TiN通常用于制备1000℃以下耐热、抗氧化、耐磨、耐蚀、耐熔融金属侵蚀涂层和高耐磨抗划伤表面装饰保护涂层。其他氮化物一般用于制备特种涂层。各种氮化物粉末材料的物理性能见表3-222。

表3-222 各种氮化物粉末材料的物理性能

(续)

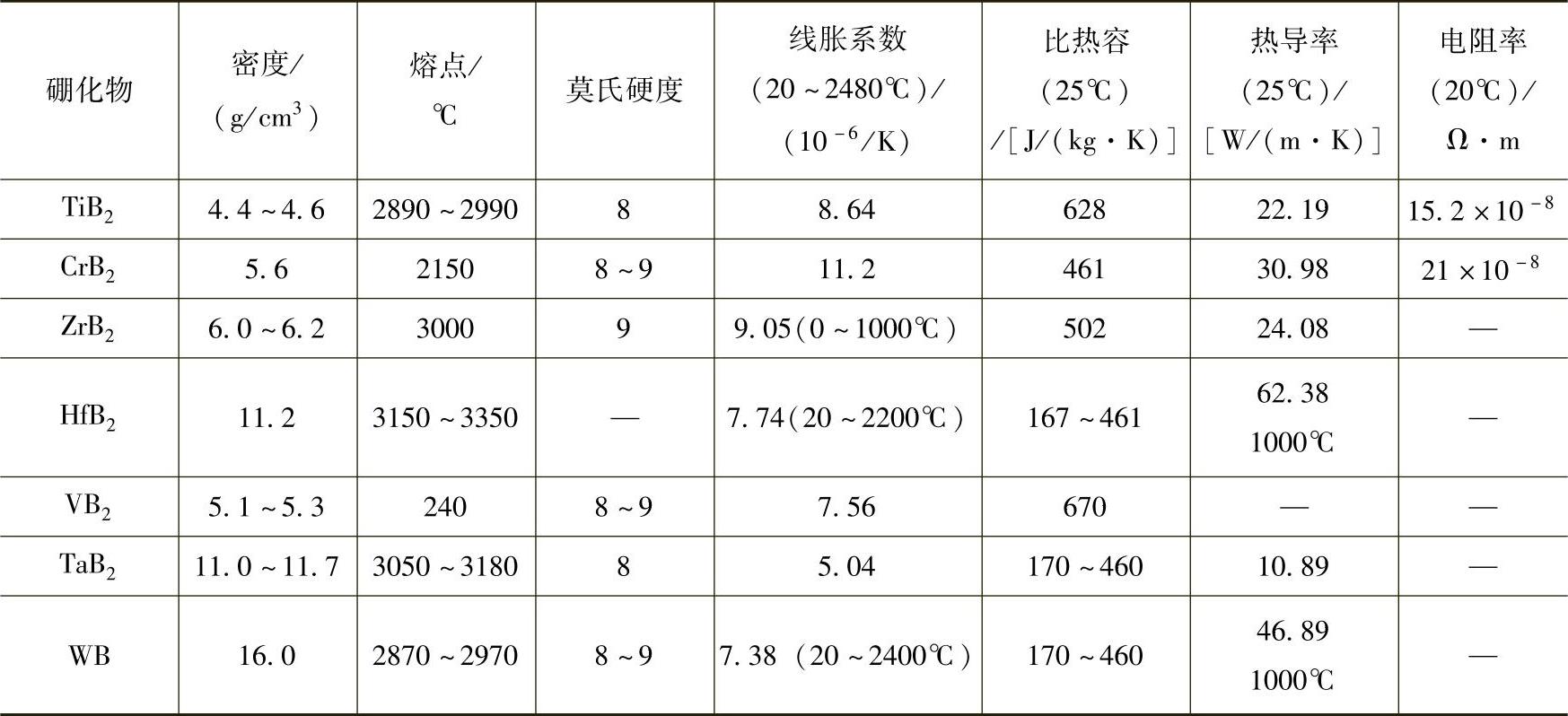

(2)硼化物陶瓷粉末材料 硼化物具有典型的陶瓷特征:熔点高、硬度高、蒸汽压低、化学性能稳定。它耐强酸腐蚀,抗高温氧化能力强,仅次于硅化物。由于蒸汽压低,硼化物特别适合于用作真空环境中2500℃以上高温使用涂层材料。常用于热喷涂的硼化物陶瓷粉末材料有:TiB2、CrB2、ZrB2等。可用于制备耐热磨损涂层、耐磨抗氧化涂层、抗熔融铝及熔融金属涂层、中子吸收等特殊涂层。硼化物陶瓷粉末的物理性能指标见表3-223。

表3-223 硼化物陶瓷粉末的物理性能

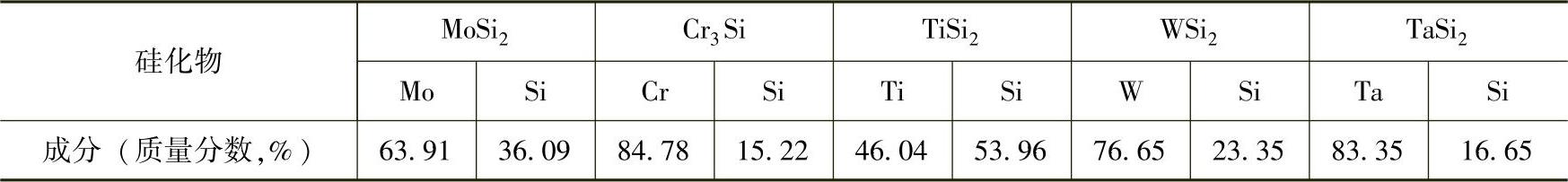

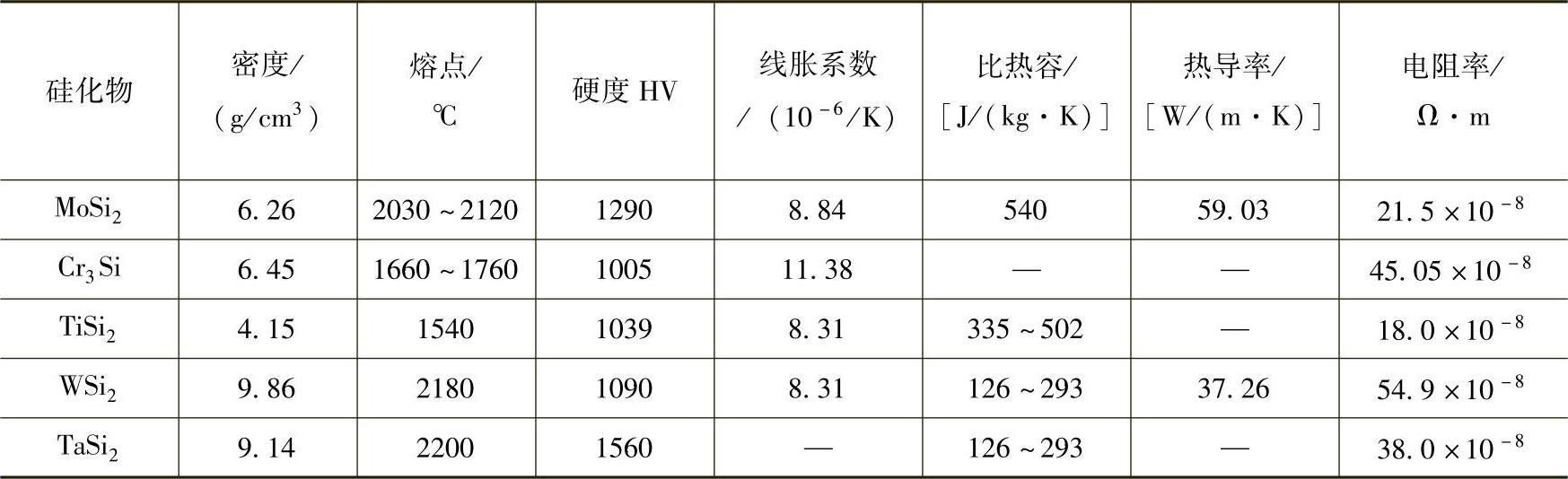

(3)硅化物类陶瓷粉末 硅与金属能形成多种硅化物,主要形式有:MSi、MSi2、M2Si。硅化物之间还会发生固态反应,形成固溶体,因此其性能受组成、结构等影响十分复杂。硅化物具有优良的抗高温氧化性能,其抗氧化能力顺序为MoSi2>TiSi2>WSi2>CrSi2>HfSi2>NbSi2>TaSi2。常温下硅化物硬而脆,高温下具有一定的塑性。表面在高温下形成的致密无孔的SiO2薄膜,有很高的化学稳定性,具有耐酸性和涂层自封孔效应。

MoSi2化学性能非常稳定,热导率高,导电性良好,涂层最高使用温度可达1700℃。MoSi2是大气条件下使用的高温Mo加热元件的优异保护涂层材料。

WSi2的耐热性和抗高温氧化性能优异,空气中至1930℃有良好的抗氧化性,1950℃以上遭受严重氧化。它不溶于各种酸液,耐药品性良好,但溶于HF和熔融碱。

硅化物通常采用等离子喷涂、高速火焰喷涂制备抗高温氧化、耐无机酸腐蚀、耐熔融金属侵蚀等的涂层。常用硅化物粉末材料的化学成分和物理性能见表3-224和表3-225。其粉末粒度一般为10~57μm。

表3-224 常用粉末材料牌号化学成分

表3-225 常用粉末材料牌号化学成分和物理性能

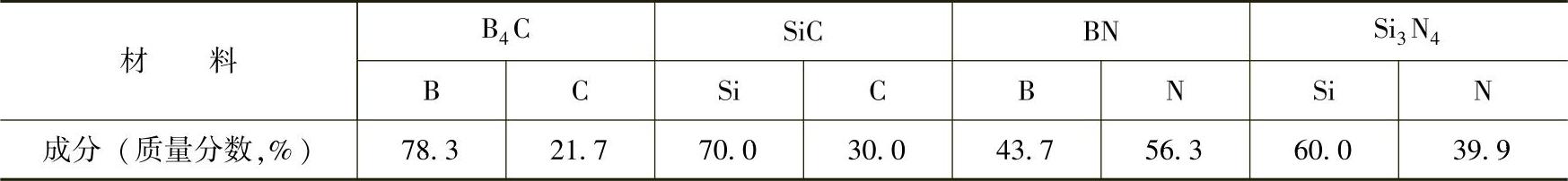

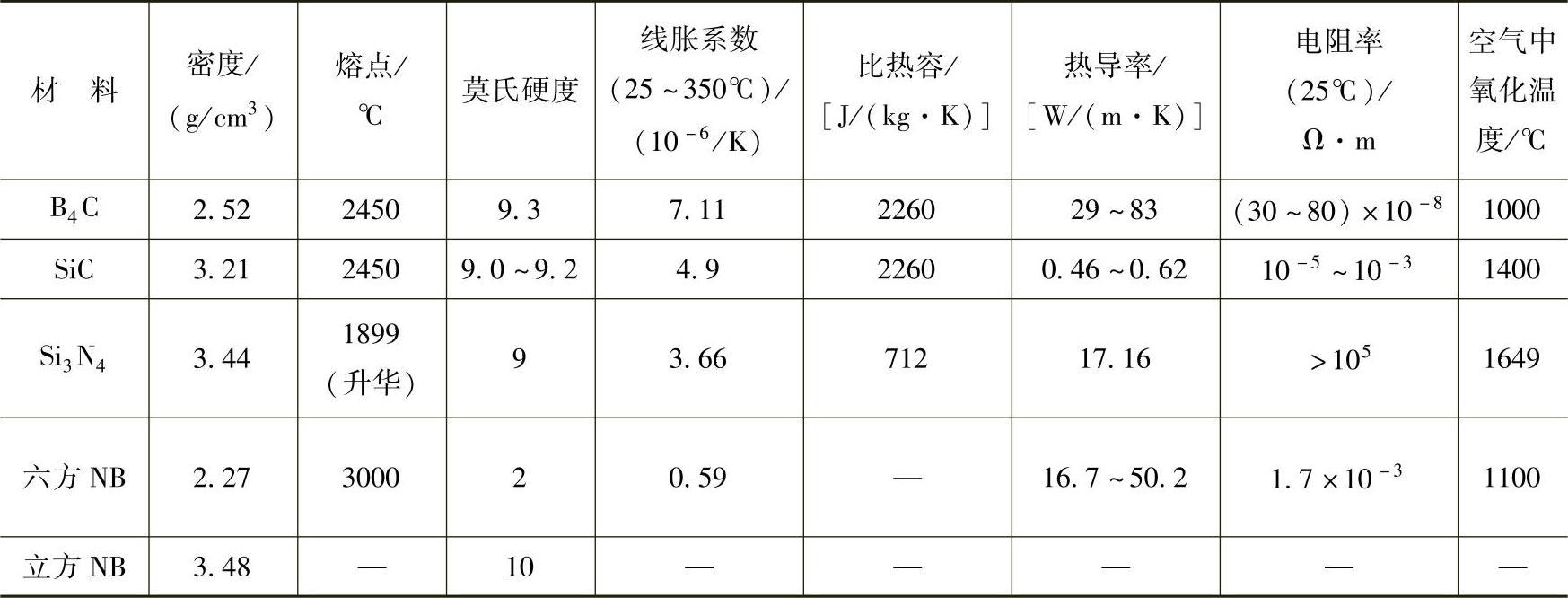

(4)非金属硬质化合物粉末 非金属硬质化合物主要包括B4C、SiC、BN、Si3N4和SiB6等。它们具有熔点高、硬度高、化学性能稳定、质轻等特点,有着广泛的用途,是热喷涂涂层材料的重要组成部分。其共同特点是抗高温氧化能力强,线胀系数较小,热导率高,摩擦因数低。通常采用等离子喷涂制备特种涂层,如B4C高耐磨、耐热磨损、中子吸收涂层,SiC高温抗氧化、耐热磨损、耐腐蚀、抗融熔金属侵蚀涂层,立方BN超硬耐磨、高温磨损涂层,六方BN高温密封、高温润滑减摩、电绝缘、中子吸收涂层,Si3N4抗高温氧化冲蚀、磨蚀涂层等。主要材料的化学成分和物理性能见表3-226和表3-227。

表3-226 主要材料的化学成分

表3-227 主要物理性能

有关现代热喷涂技术的文章

陶瓷粉末材料的制备工艺方法主要有:电熔破碎、共沉积-烧结法、喷雾干燥、等离子球化等。METCO136F粉末形貌如图3-13所示。图3-13 METCO 136F粉末形貌图3-14 Y2O3部分稳定ZrO23.喷雾干燥工艺流程:原料→混合→制浆→喷雾干燥→松装(填料)烧结→破碎→筛分。目的是得到流动性好的球形粉末。图3-15 喷雾干燥Al2O3-TiO2粉末形貌图3-16 等离子球化WC-Co粉末形貌......

2023-06-18

塑料粉末火焰喷涂粉末的分类及组成 根据塑料粉末火焰喷涂粉末成膜物质的性质可分为两大类:成膜物质为热塑性树脂的叫热塑性粉末;成膜物质为热固性树脂的叫热固性粉末。火焰喷涂热塑性粉末主要选择流化床涂覆用粉末涂料,但最好根据火焰喷塑工艺特点及要求自制或委托加工。EAA、EMAA是20世纪90年代才开始应用的热塑性粉末涂料,也是最适合火焰喷涂的塑料粉末,其最突出的特点是它们与金属表面极强的附着力及良好的耐磨性。......

2023-06-18

金属及合金粉末是指除自熔性合金粉末之外的所有热喷涂用金属及合金粉末,是制备热喷涂涂层的一类重要涂层材料。热喷涂用粉末材料的主要特性如下:1)粉末形状。热喷涂粉末必须具有良好的流动性,以利于连续、均匀、流畅地送入喷射焰流中。球形粉末的流动性最好,因此热喷涂粉末形貌最好呈球形或近似球形。粉末材料有着极大的表面积。喷涂之前应对粉末进行适当烘烤。采用等离子喷涂、粉末火焰喷涂可制备磁头涂层。......

2023-06-18

图3-6 KF-45粉末形貌复合材料制备工艺方法主要有:包覆粉末和复合粉末。2)团聚法——类似于滚元宵的方法,适合制备的粉末材料是铝包镍粉末,如METCO450和Castolin 2500等。北矿院的KF-52和自贡硬质合金厂的Co-WC喷涂粉末曾经采用此工艺方法生产。图3-8 METCO 31C粉末形貌图3-9 烧结破碎Co-WC粉末机械团聚-(烧结)法 工艺流程:原料→混合→团聚制粒→松装(填料)烧结→破碎→筛分。......

2023-06-18

3)在预热恒温下,让电子束扫射被焊工件的金属一侧,开始焊接。陶瓷与金属真空电子束焊的焊接参数对接头质量影响很大,尤其对焊缝熔深和熔宽的影响更加敏感,这也是衡量电子束焊质量的重要指标。用电子束聚焦直径为0.25~0.27mm的高压电子束焊机进行直接焊接,可获得良好的焊接质量。高纯度Al2O3陶瓷与难熔金属电子束焊时,也可采用上述焊接参数用高压电子束焊机进行焊接。还可以用直径1.0mm的金属钼针与氧化铝陶瓷实行电子束焊。......

2023-06-23

陶瓷与金属的电子束焊是一种很有效的方法,由于是在真空条件下进行,能防止空气中的氧、氮等污染,有利于陶瓷与金属的焊接,焊后的气密性良好。陶瓷与金属的真空电子束焊时,焊件的接头形式有多种,比较合适的接头形式以平焊为最好。电子束焊枪根据加速电压的不同有高压型、中压型和低压型三种,对于陶瓷与金属的焊接来说,最合适的是采用高真空度低压型电子束焊枪。......

2023-06-23

故出现产品缺陷应进行全面分析。气氛控制不当也会造成产品缺陷。如窑内筑窑材料使用时间过长,产生粉化、脱落,可能导致产品产生落脏等缺陷。现只就墙地砖辊道窑日常烧成产品部分缺陷做出分析,并针对性地介绍克服方法。一般陶瓷釉面砖的形状要求是略呈向上凸起,所以,在窑内加热段最后烧成阶段应使辊下温度略高于辊上温度。......

2023-10-11

相关推荐