图1-29铝合金分类相图2. 铝合金的代号、牌号表示方法变形铝合金的分类和牌号按性能特点和用途不同,变形铝合金可分为防锈铝合金、硬铝合金、超硬铝合金及锻铝合金。根据国家标准GB/T 16475—2008《变形铝及铝合金牌号表示方法》中的......

2023-06-24

自熔性合金是指在镍、钴、铁基合金中加入能形成低熔点共晶体的合金元素(主要是硼和硅)所形成的合金,这些元素的加入可有效地降低材料熔点。自熔性合金在熔融过程中,具有自行脱氧、造渣、润湿基体表面的功能,主要用于粉末火焰喷焊和等离子喷焊工艺,是喷焊专用粉末材料。

1)B、Si元素在自熔性合金中的作用。它们与Ni、Co、Fe能形成共晶,可显著降低合金熔点,扩大固液相线温度区域。Fe-B合金(B的质量分数为3.8%)共晶温度为1161℃;Ni-B合金(B的质量分数为4.2%)的共晶温度为1045°C;Co-B合金(B的质量分数为4%)的共晶温度为1095°C。随着合金的B、Si元素含量的增加,合金熔点大幅度降低,尤其是B元素降低熔点和扩大固液相温度区域的效果更为显著。

2)脱氧还原作用和造渣功能。B和Si都与氧有很强的亲和性,是强氧化物形成元素,能还原基体金属表面的氧化物,与氧化合生成B2O3、SiO2。B2O3的熔点很低,流动性极差;当B2O3和SiO2存在时,与其他金属氧化物形成硼硅酸盐玻璃体,它们密度小,流动性好,在液态合金中易上浮,并覆盖熔融金属表面,从而可避免液态合金的氧化。

3)提高合金硬度、耐磨性。B、Si元素的含量对自熔性合金喷焊层的硬度和耐磨性有强烈的影响,主要是对合金组织的固溶强化和沉淀硬化。在Ni自熔合金中,Si大部分固溶于Ni奥氏体中,产生固溶强化,从而提高合金强度。B在奥氏体中溶解度很小,通常以金属间化合物Ni3B2、Ni2B和NiB弥散分布在合金喷焊层中,当合金中含有Cr时,会生成CrB、Cr2B、CrB2、Cr5B2等金属间化合物硬质相,这些相硬度极高,因而使合金焊层具有优异的耐磨性能。

随着合金中B、Si元素含量的增高,合金焊层的硬度增大,但晶界上会出现较多的脆性氧化硅和硅酸盐化合物、碳硼化合物夹杂,塑性和韧性显著下降,脆性增大,焊层容易出现裂纹,甚至产生崩落。

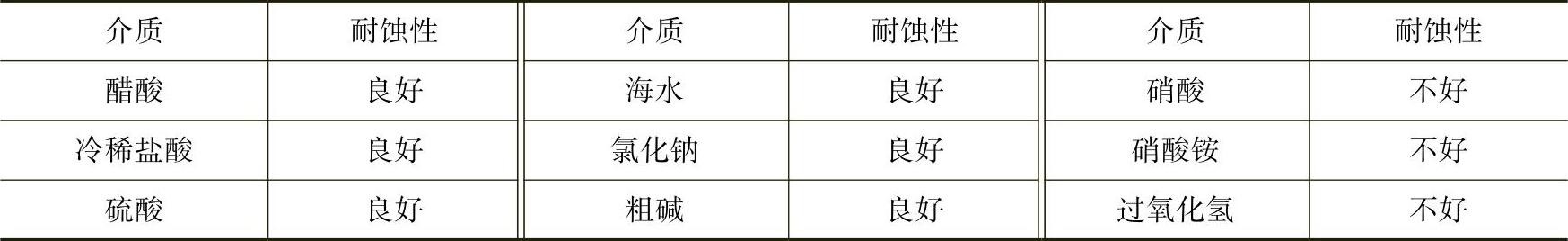

4)影响耐蚀性。B、Si元素在还原性酸介质中有较高的耐蚀性,但在氧化性酸介质中B使合金耐蚀性降低。w(Cr)>13%、w(B)为2%~3.5%、w(Si)为2%~4%的Ni基合金在各种介质中的耐蚀性评价见表3-158。

表3-158 Ni基自熔性合金的耐蚀性

5)改善喷焊工艺性能。B、Si元素使合金熔点显著降低,易脱氧造渣。自熔性合金具有较宽的固液相线温度范围,液态流动性和铺展性好,对基体材料表面充分润湿,容易获得平整光洁、成型美观的焊层。

1.镍基自熔性合金粉末

包括Ni-B-Si-Cu-Mo系列、Ni-Cr-B-Si系列和Ni-Cr-B-Si-Cu-Mo系列。随着B、Si元素含量的增高,焊层硬度增高,从而组合成不同焊层硬度的品种。每一系列的镍基自熔性合金,均可与质量分数高达50%的WC粉末化合或复合形成WC弥散硬化镍基自熔性合金粉末,还可与自黏结Ni-Al复合粉末混合形成一步法自黏结功能涂层粉末,用于制备不同性能的喷涂涂层。

镍基自熔性合金具有优良的综合性能,耐腐蚀、抗氧化、耐热、耐低应力磨粒磨损和黏着磨损,韧性和耐冲击性较好。它具有优异的热喷涂、喷焊工艺性能,熔点低(950~1150℃),脱氧、造渣能力强,固液相温度区间宽,镜面熔池清晰,对多种基体和WC颗粒等有强的润湿能力,是热喷涂领域应用最广泛的一类自熔性合金。

在低应力磨料磨损条件下,镍基自熔性合金的耐磨性能比相同硬度的碳钢材料的耐磨性提高约8~10倍。镍基自熔性合金具有优异的耐蚀性,特别是含Mo和Cu的镍基自熔性合金,与不锈钢的耐蚀性比有较为明显的提高。镍基自熔性合金在500~600℃温度范围内具有较好的热硬性,在650℃温度下,合金硬度才有所降低。而且,焊层冷却到常温后仍能恢复到原来硬度。加入W、Mo、Nb、Ti、Al及稀土合金,能进一步提高镍基合金的抗高温氧化能力和热硬性。

镍基自熔性合金粉末成球性好,表面光洁,流动性好,一般小于25s/50g;松装密度为3.9~4.5g/cm3;线胀系数为(14.5~16.0)×10-6/K,约为钢的1.3倍。常用粒度范围:等离子喷焊为74~250μm;粉末火焰喷焊为44~104μm;粉末火焰喷涂或等离子喷涂为44~74μm。

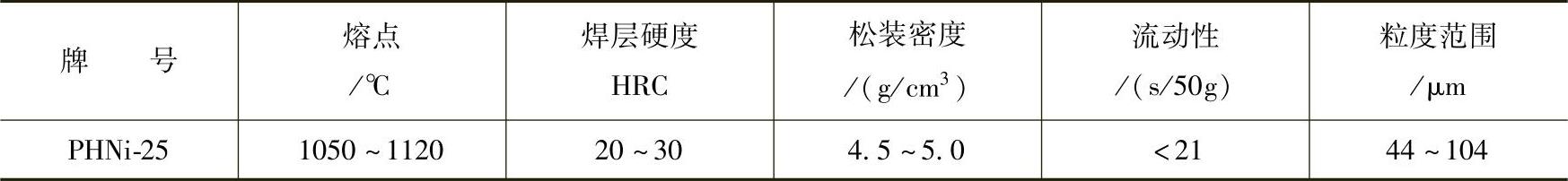

(1)Ni-B-Si系自熔性合金粉末 它是在Ni中加入适量的B和Si元素制成的一类镍基自熔性合金。由于B、Si的加入,Ni的熔点显著降低,Si固溶于Ni基体中,产生固溶强化并使基体硬度增高;当w(C)<0.1%时,合金具有良好的韧性、耐急冷急热性和抗氧化性,易于加工,有一定的耐磨性和耐蚀性,适用于在600°C以下工作的铸铁、钢、不锈钢制品的粉末火焰喷焊及修复。常用的Ni-B-Si系自熔性合金粉末牌号及化学成分、涂层硬度和典型的物理性能见表3-159和表3-160。

表3-159 Ni-B-Si系自熔性合金粉末牌号的化学成分及涂层硬度

表3-160 Ni-B-Si自熔性合金粉末典型的物理性能

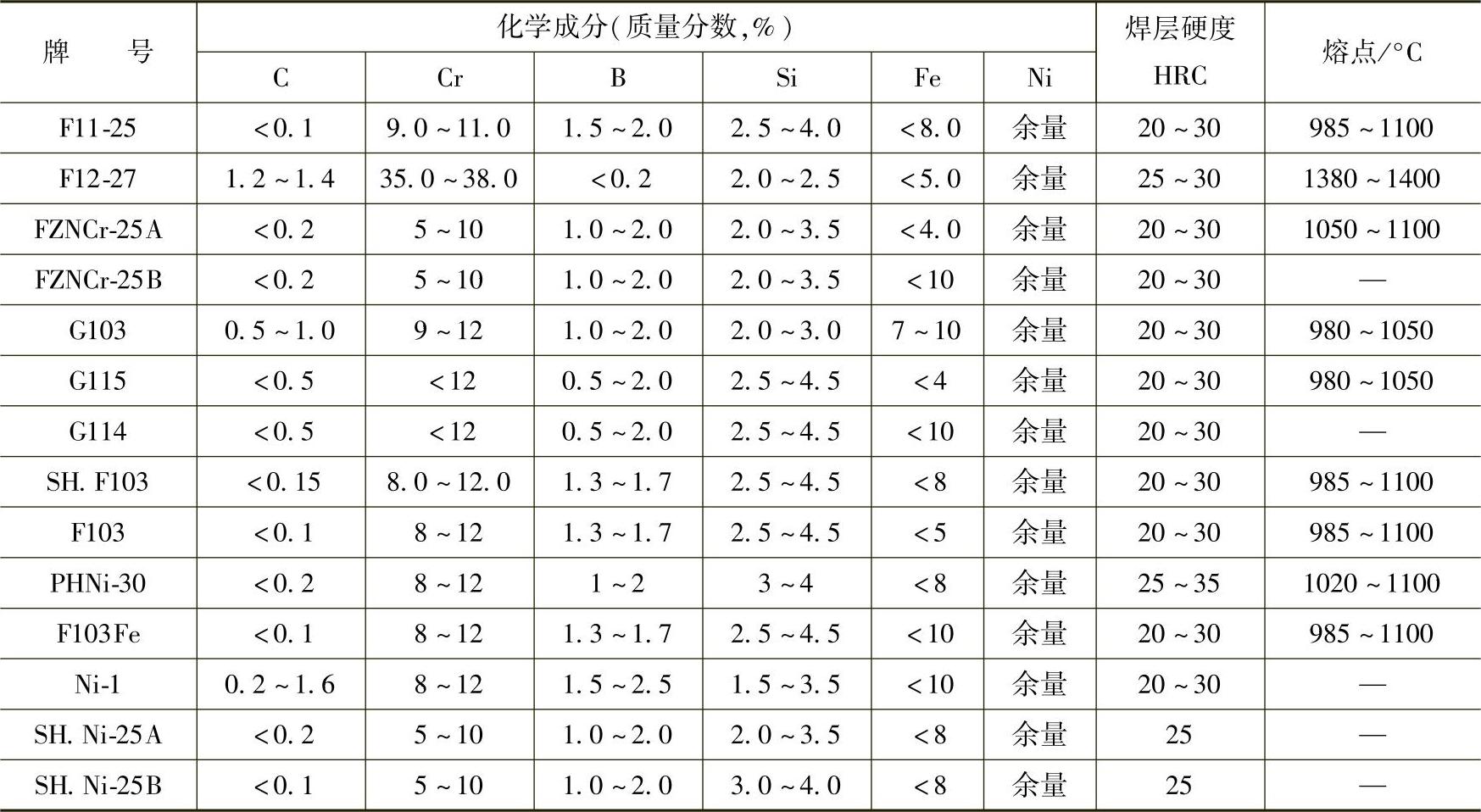

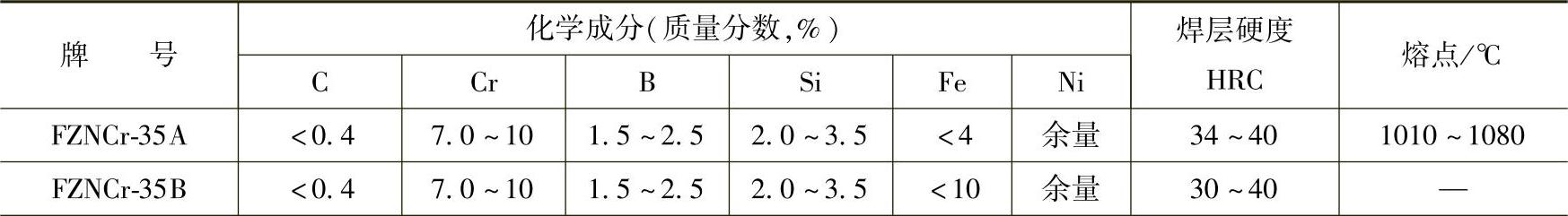

(2)Ni-Cr-B-Si系自熔性合金粉末 在Ni-B-Si合金中加入适量的Cr而形成。Cr的加入:使Ni基体产生固溶强化;提高Ni基体的电极电位而钝化,增强其耐蚀性;能生成致密、坚韧的氧化膜,增强其抗高温氧化能力。过量的Cr能与C、B生成CrB、Cr7C3、Cr23C7硬度很高的硬质相,弥散分布在固溶强化的基体中,起沉淀硬化作用,从而大大提高合金焊层的耐磨性能。随着合金中C和B含量的增加,合金焊层的硬度和耐磨性增加,韧性下降。合金焊层的线胀系数为(13.0~16.0)×10-6K,为钢的1.2~1.5倍,喷焊层冷却后其收缩率约为1.7%~20%。为了不使这种合金焊层脆性过大,一般w(B)为1%~4%,w(Si)为2.0%~4.5%,B、Si、C总质量分数不宜超过7.5%。可采用粉末火焰喷焊、等离子喷焊、等离子喷涂、火焰喷涂、激光熔敷等工艺方法制备600~750℃温度范围内同时要求耐磨性、耐蚀性的涂层。各种Ni-Cr-B-Si自熔性合金牌号的化学成分和典型物理性能见表3-161~表3-164。可用于制备耐热、抗氧化、耐蚀和耐黏着磨损、耐高温燃气腐蚀磨损、耐高温冲蚀磨损、耐低应力磨粒磨损、耐硬面磨损等的涂层。

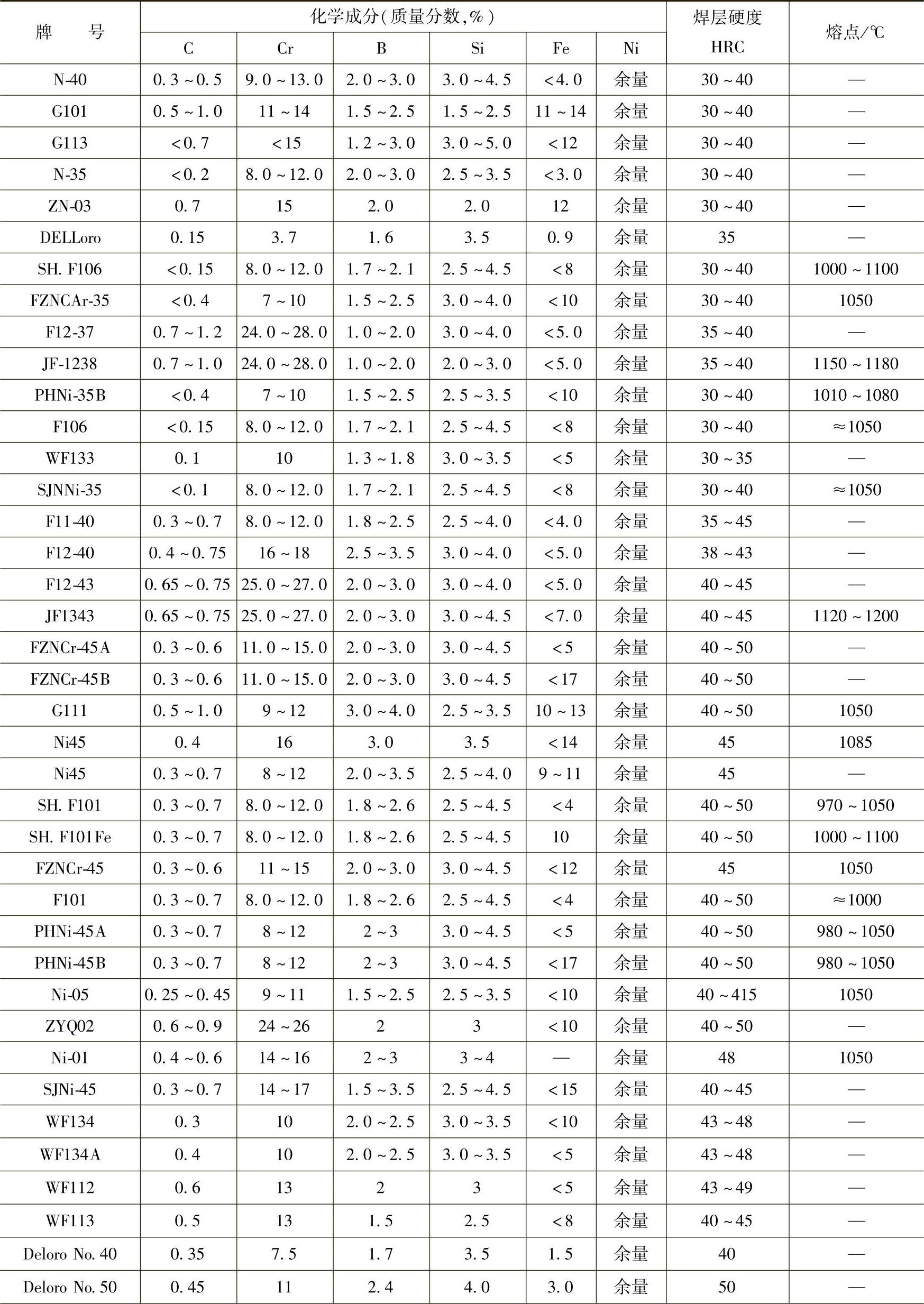

表3-161 低硬度Ni-Cr-B-Si自熔性合金粉末牌号的化学成分

表3-162 中等硬度Ni-Cr-B-Si自熔性合金粉末牌号及化学成分

(续)

(续)

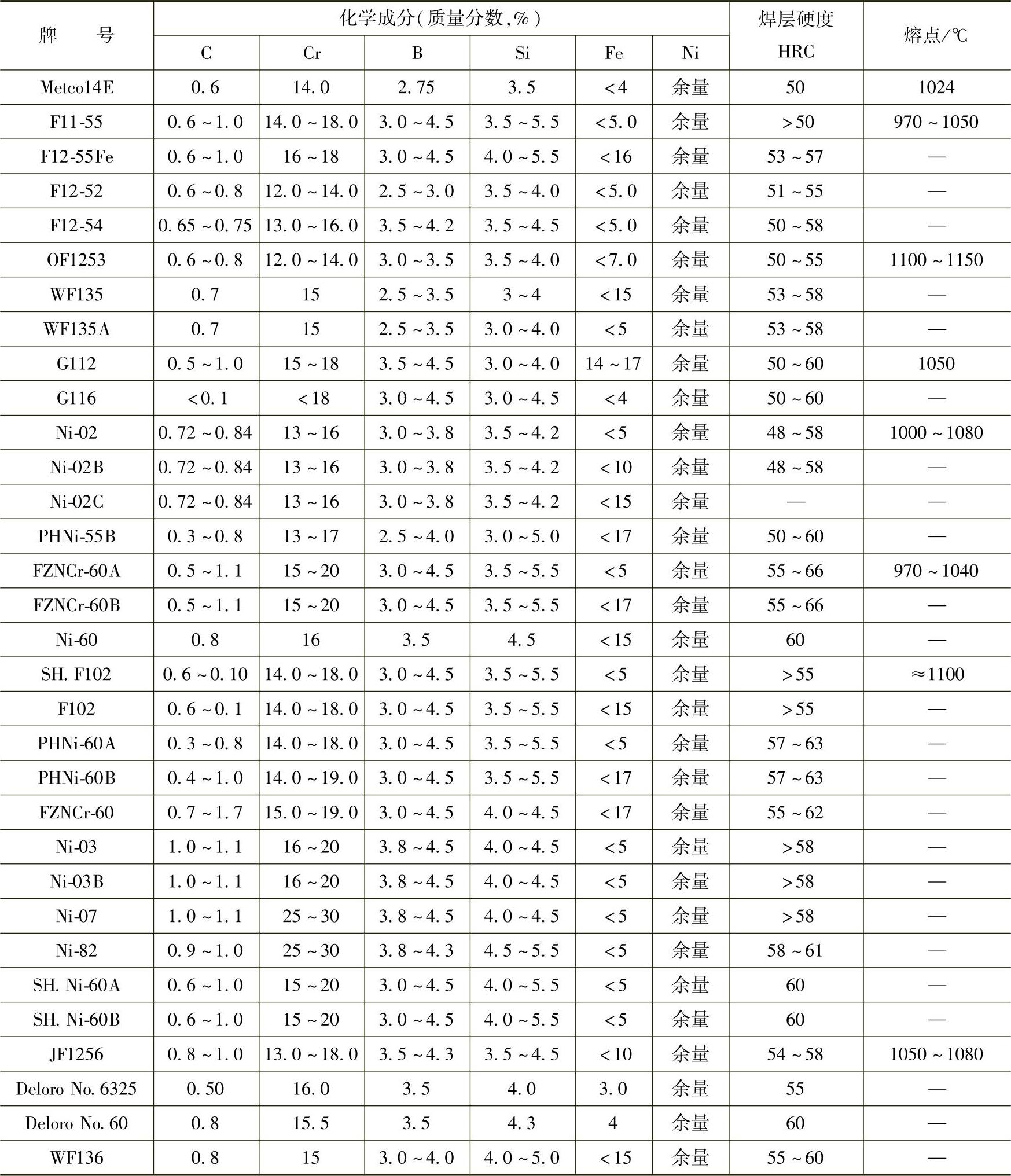

表3-163 高硬度Ni-Cr-B-Si自熔性合金粉末牌号及化学成分

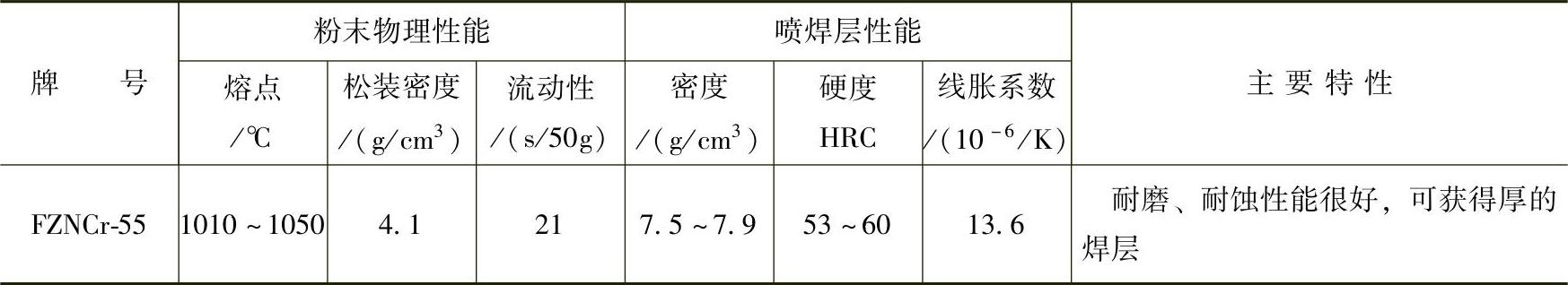

表3-164 Ni-Cr-B-Si自熔性合金粉末典型物理性能

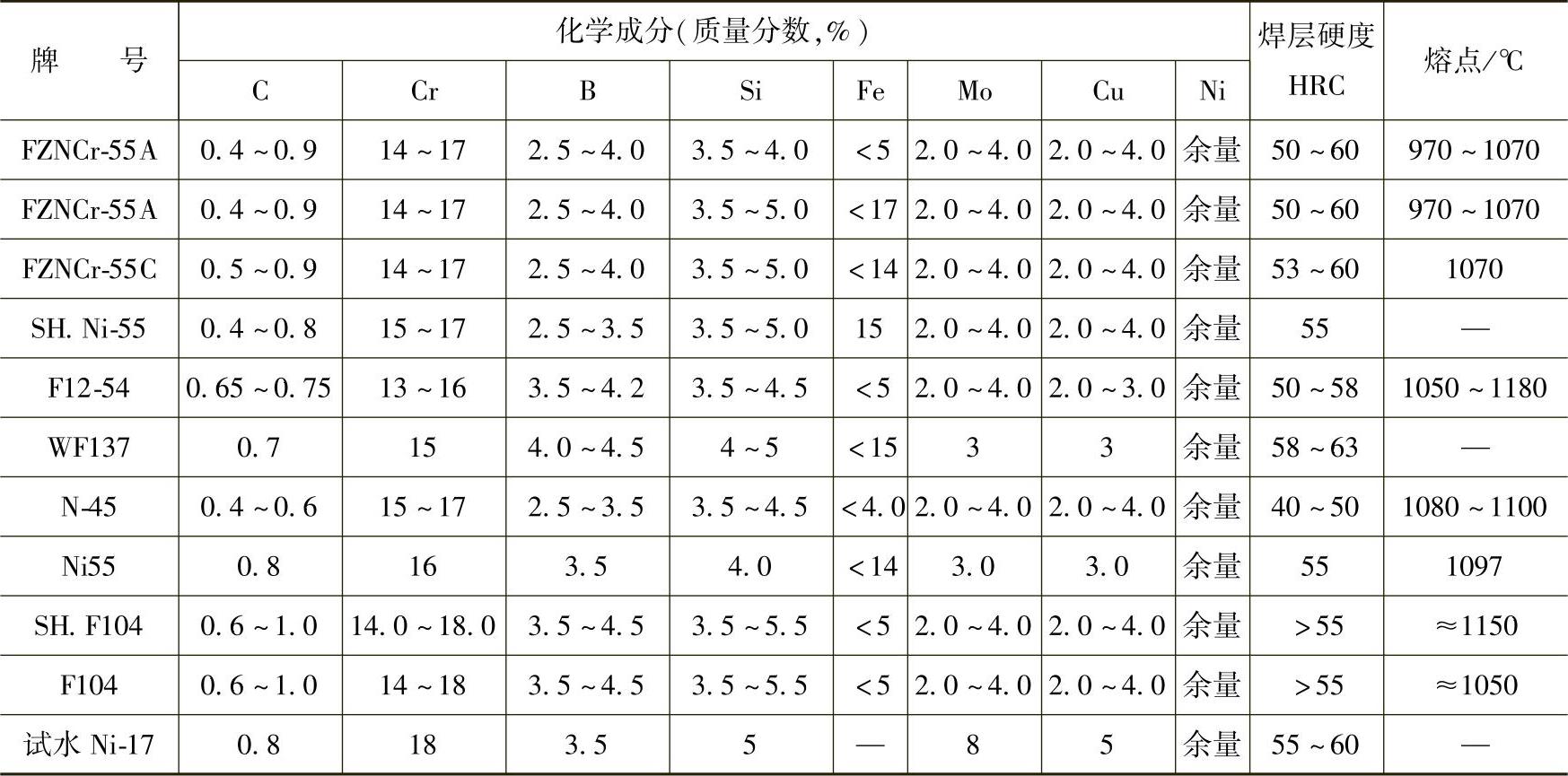

(3)Ni-Cr-B-Si-Mo-Cu自熔性合金粉末 Ni-Cr-B-Si自熔性合金中加入Mo和Cu元素而成。Mo的加入显著提高了热强性、耐还原性酸腐蚀、抗氯离子点腐蚀能力;Cu的加入提高了抗热非氧化性的无机酸腐蚀的能力、导电性和导热性。其塑性范围宽,能够喷焊厚涂层,厚度可达3mm,且不易开裂,特别适合不规则形状部位喷焊。它们是自熔性合金中耐蚀性最好的,常用于制备600~800℃温度条件下的耐磨粒磨损、耐硬面磨损、微动磨损焊层;耐气蚀、耐颗粒冲蚀、耐多种化学介质腐蚀和耐海水腐蚀环境中喷焊层。喷焊前应将基体均匀预热到315~540℃,喷焊后缓冷。喷焊层宜用碳化硅砂轮磨削加工。常用Ni-Cr-B-Si-Mo-Cu自熔性合金粉末牌号的化学成分和典型物理性能见表3-165和表3-166。

表3-165 常用Ni-Cr-B-Si-Mo-Cu自熔性合金粉末牌号及化学成分

表3-166 Ni-Cr-B-Si-Mo-Cu自熔性合金粉末典型物理性能

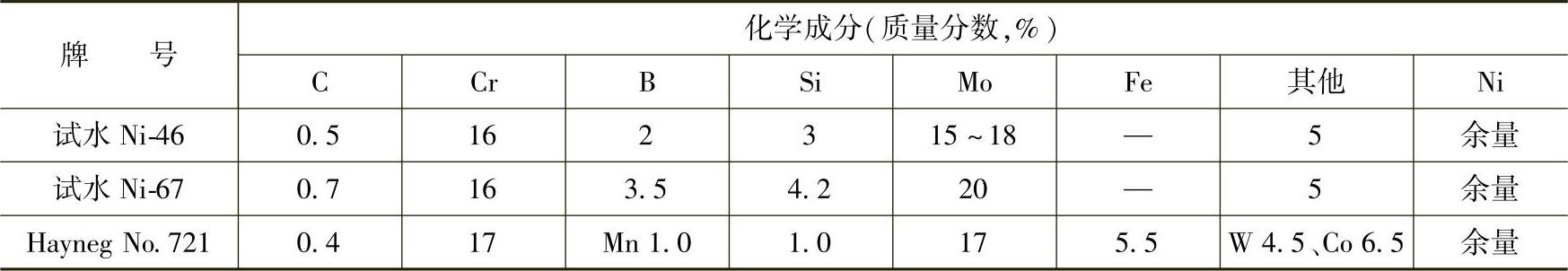

(4)高钼镍基自熔性合金粉末 钼对非氧化性酸都有很好的耐蚀性,在质量分数达60%的H2SO4中也有很好的耐蚀性。w(Mo)为26%~30%的镍合金,是少数几种能耐各种浓度和温度盐酸腐蚀的金属之一,它能显著改善镍合金耐氯化物腐蚀和氯离子点腐蚀的能力,具有优良的耐气蚀性能。随着合金钼含量的升高,其熔点升高,且生成的氧化钼在795℃会挥发,影响喷焊层质量。可采用等离子喷焊和粉末火焰喷涂重熔工艺制备耐气蚀表面硬化焊层和耐非氧化性酸腐蚀焊层。高钼镍基自熔性合金粉末主要化学成分和典型物理性能分别见表3-167和表3-168。

表3-167 高钼镍基自熔性合金粉末主要牌号的化学成分

表3-168 高钼镍基自熔性合金粉末典型物理性能

(5)高铬钼镍基自熔性合金粉末 其铬的含量一般为10%~20%。由于Cr含量的增加,合金中有碳硼化合物、铬硼化合物及碳化铬等硬质相析出,提高了喷焊层的硬度和耐磨性,但却导致奥氏体的局部贫铬,从而降低其耐蚀性。高铬钼镍基自熔性合金,铬含量达30%以上,能保证镍基体中有足够高的铬而维持钝态,提高镍基合金的耐高温氧化、耐磨、耐蚀性能。较高的钼能提高镍基合金对非氧化性酸的耐蚀性,降低其对点腐蚀和缝隙腐蚀的敏感性。加入适量的铜,能提高合金在热硫酸、磷酸和醋酸中的耐蚀性。相应降低合金中的碳和硼的含量,能降低合金对选择性腐蚀的敏感性。高铬钼镍基自熔性合金耐蚀性优于常用的镍基和钴基自熔性合金。通常采用等离子喷焊、等离子喷涂、粉末火焰喷涂制备耐醋酸、硫酸、硝酸、盐水和海水腐蚀磨损、抗点腐蚀和缝隙腐蚀等的涂层。高铬钼镍基自熔性合金粉末典型牌号的化学成分、物理性能及其在不同温度、浓度介质中的耐蚀性能见表3-169~表3-171。

表3-169 高铬钼镍基自熔性合金粉末典型牌号的化学成分

表3-170 高铬钼镍基自熔性合金粉末典型牌号的物理性能

(续)

表3-171 不同温度、浓度介质中腐蚀性能

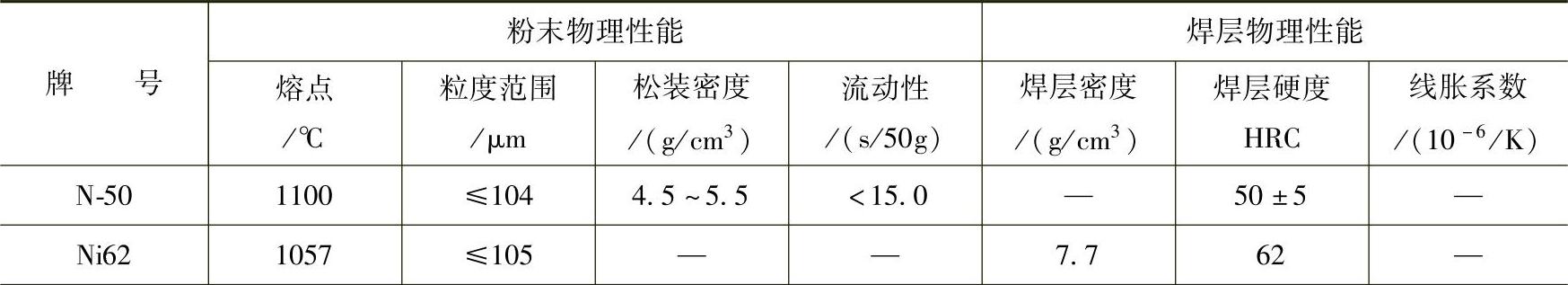

(6)Ni-Cr-W-C基自熔性合金粉末 在Ni-Cr-B-Si自熔性合金中加入W元素而成,有较高的Cr、C含量和相对低的B、Si含量。在Ni基奥氏体中镶嵌M7C3硬质相,由于B、Si元素的减少,与Ni-Cr-B-Si自熔性合金焊层比较,合金焊层具有较好的延展性、断裂韧性、抗裂性和耐热冲击性、抗氧化性酸腐蚀性。其涂层摩擦因数小,耐磨性能好,高温硬度和强度高;与司太立合金类似,有良好的耐HF酸腐蚀和耐晶间腐蚀性能。通常采用等离子喷焊、等离子喷涂、粉末火焰喷焊制备耐高温磨损、耐热冲击、耐氧化性介质腐蚀的涂层或焊层。喷涂层与基体结合性能好,涂层致密。Ni-Cr-W-C基自熔性合金粉末典型牌号的化学成分和物理性能见表3-172和表3-173。

表3-172 Ni-Cr-W-C基自熔性合金粉末典型牌号的化学成分

表3-173 粉末和喷焊层的物理性能

(续)

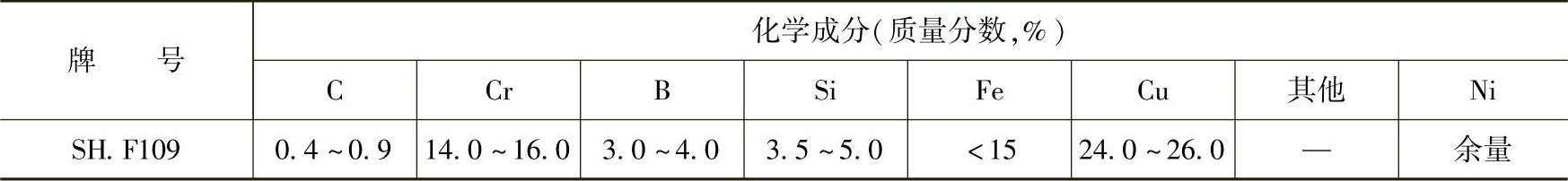

(7)高铜镍基自熔性合金粉末 在Ni-Cr-B-Si自熔性合金中加入质量分数高达25%的Cu而成,具有优异的耐蚀性、导热和导电性。合金工艺性能良好,可采用粉末火焰喷焊、火焰喷涂重熔、等离子喷焊在钢材、铸铁、铝青铜和锰青铜基体上制备耐摩擦磨损喷焊层。高铜镍基自熔性合金粉末典型牌号的主要化学成分和物理性能见表3-174和表3-175。

表3-174 高铜镍基自熔性合金粉末的化学成分

表3-175 高铜镍基自熔合金粉末的物理性能

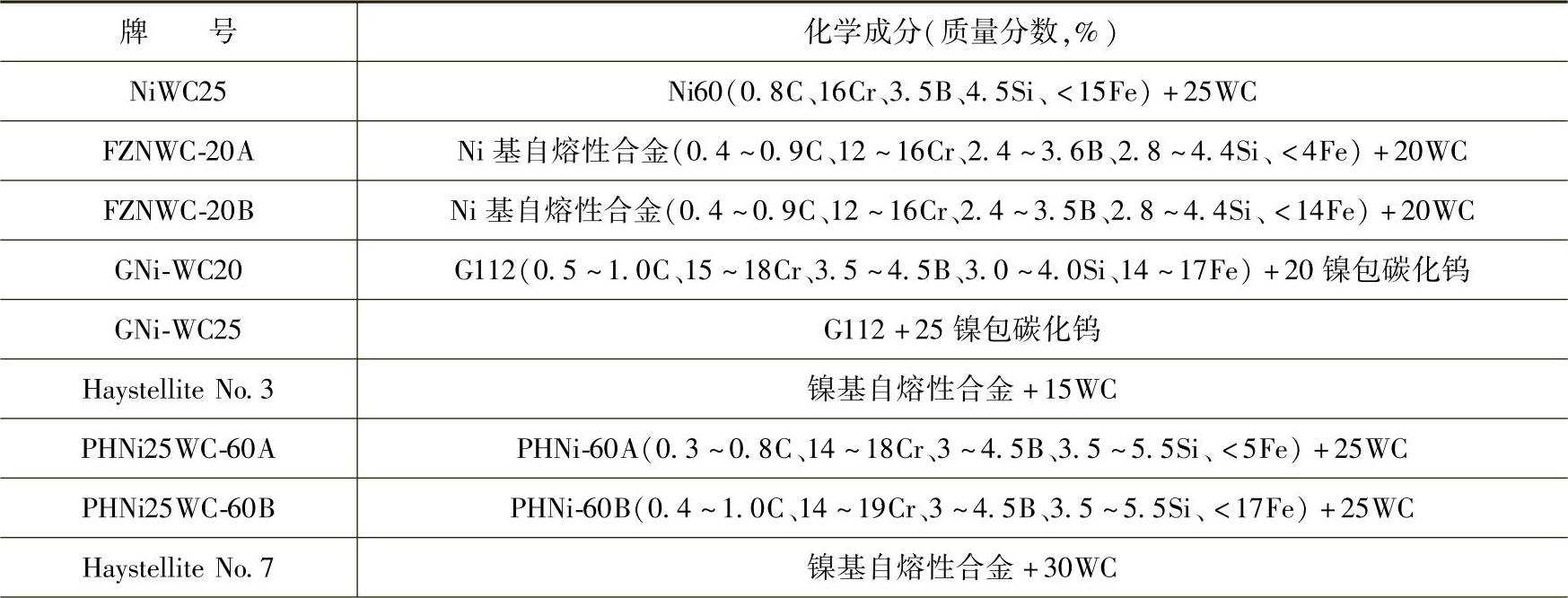

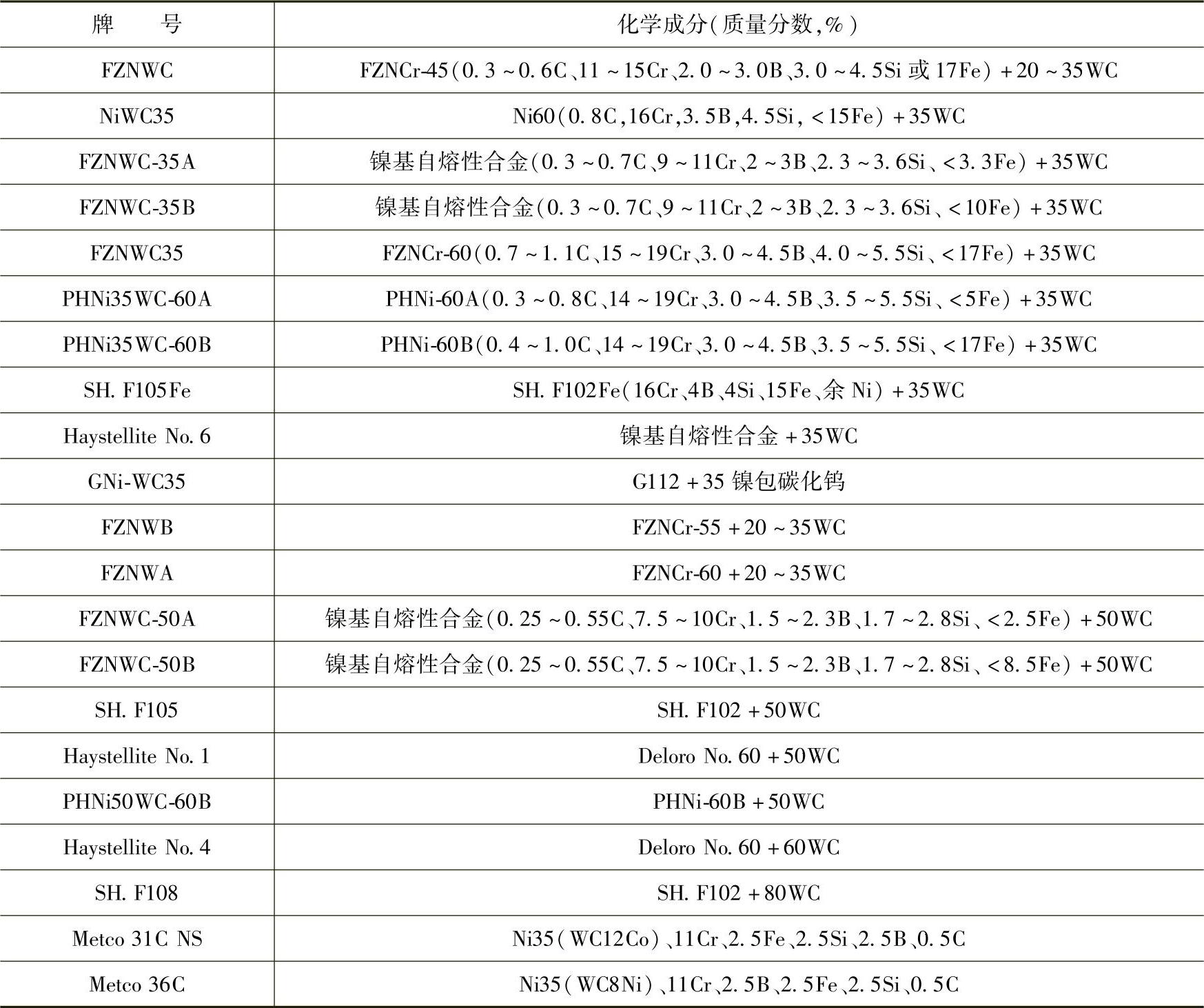

(8)碳化物弥散型镍基自熔性合金粉末 在Ni基合金中加入弥散的碳化物硬质相,两者组成伪合金。其碳化物类型有WC、VC、NbC、TaC等。碳化物具有很高硬度,可极大地改善喷焊层的耐磨性能,特别是高温下的磨损和高应力磨粒磨损性能。碳化物的加入会影响合金的喷焊工艺性能和线胀系数。可通过粉末火焰喷焊、等离子喷焊、等离子喷涂、火焰喷涂等制备600℃以下耐低应力磨粒磨损、冲蚀磨损、黏着磨损的强化层。碳化钨弥散Ni基自熔性合金粉末牌号的化学成分和典型牌号的物理性能见表3-176和表3-177。

表3-176 碳化钨弥散Ni基自熔性合金粉末牌号的化学成分

(续)

表3-177 典型牌号的主要物理性能

2.钴基自熔性合金粉末

钴是重要的战略物资,十分昂贵,有极好的耐热性、耐蚀性和抗高温氧化性。自熔性钴基合金是在Co-Cr-W合金基础上添加了适量的B、Si元素而成的。B、Si元素的加入,使Co-Cr- W合金具有了自熔性合金的特点,合金熔点显著降低,脱氧造渣性能好。合金除分布有碳化物硬质相(WC、Cr7C3、Cr23C6)外,还增加了高硬度的硼化物相(CrB、Cr2B)和枝状的共晶化合物相,提高了合金焊层的硬度和耐磨性,但也增加了焊层脆性和裂纹敏感性。为了改善合金的韧性和喷焊工艺性能,添加部分Ni,而发展为Co-Cr-W-B-Si-Ni系合金。钴基自熔性合金具有优良的耐热、耐蚀、耐气蚀、抗高温氧化、耐磨损、热硬性等综合性能。由于价格昂贵,一般采用等离子喷焊制备600~800℃的耐高温、抗氧化、耐磨损和抗含硫燃气腐蚀的焊(涂)层,如高温高压电站阀门密封面、内燃机进排气阀门密封面、机械密封件等。钴基自熔性合金粉末部分牌号的主要化学成分和物理性能见表3-178和表3-179。

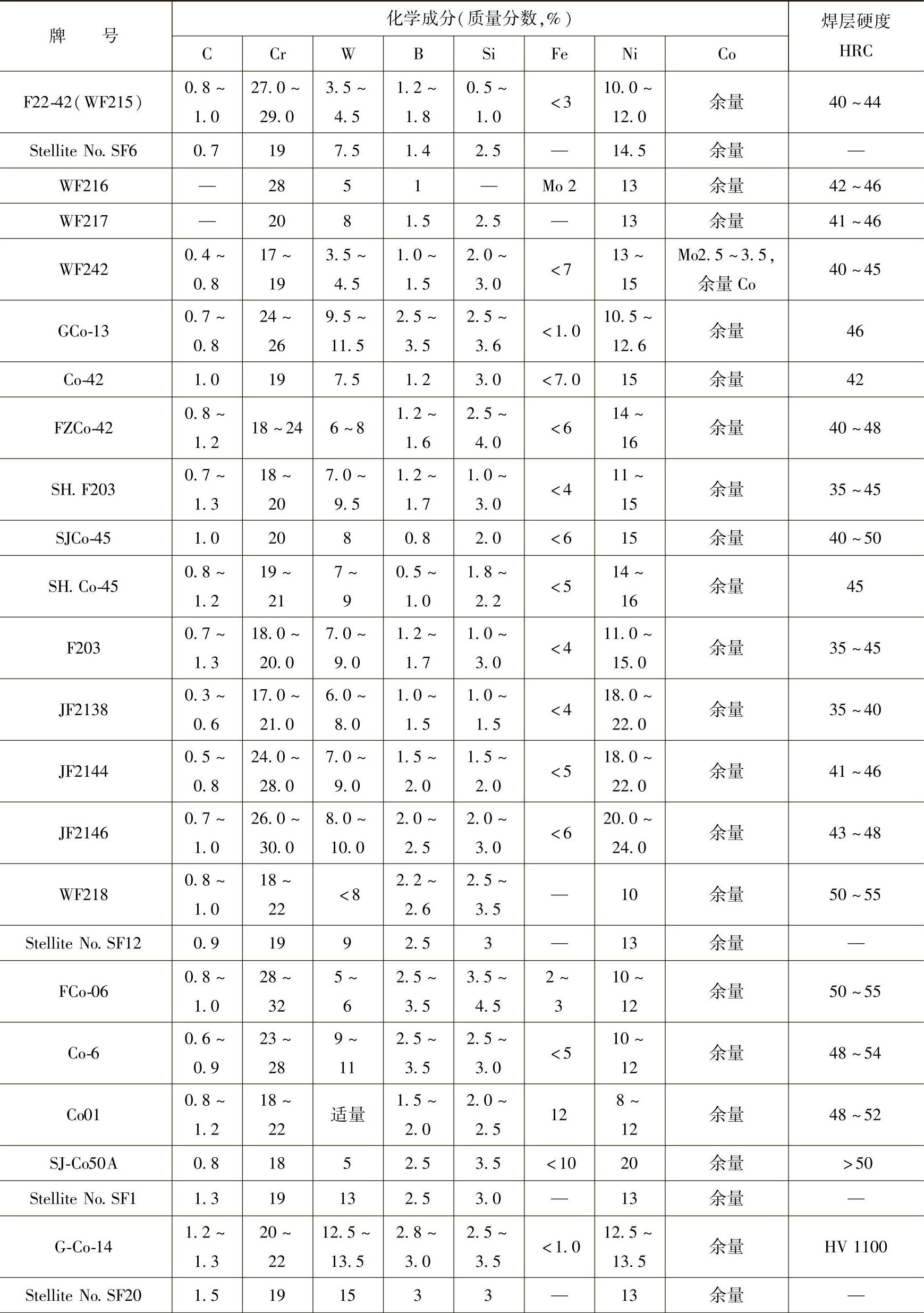

表3-178 钴基自熔性合金粉末部分常用牌号的化学成分及焊层硬度

表3-179 典型牌号的物理性能

(1)部分镍代钴的钴基自熔性合金粉末 在钴基自熔性合金以部分镍代替钴,在不降低钴基自熔性合金的高温硬度和耐磨性的情况下,能明显改善其韧性、耐冲击性、抗热振性及耐蚀性,降低对喷焊基体的预热温度,减少焊层的裂纹敏感性,改善喷焊工艺性能。同时,镍的价格也比钴低得多,为降低成本作为钴基自熔性合金的替代品。其主要牌号的化学成分和物理性能见表3-180和表3-181。

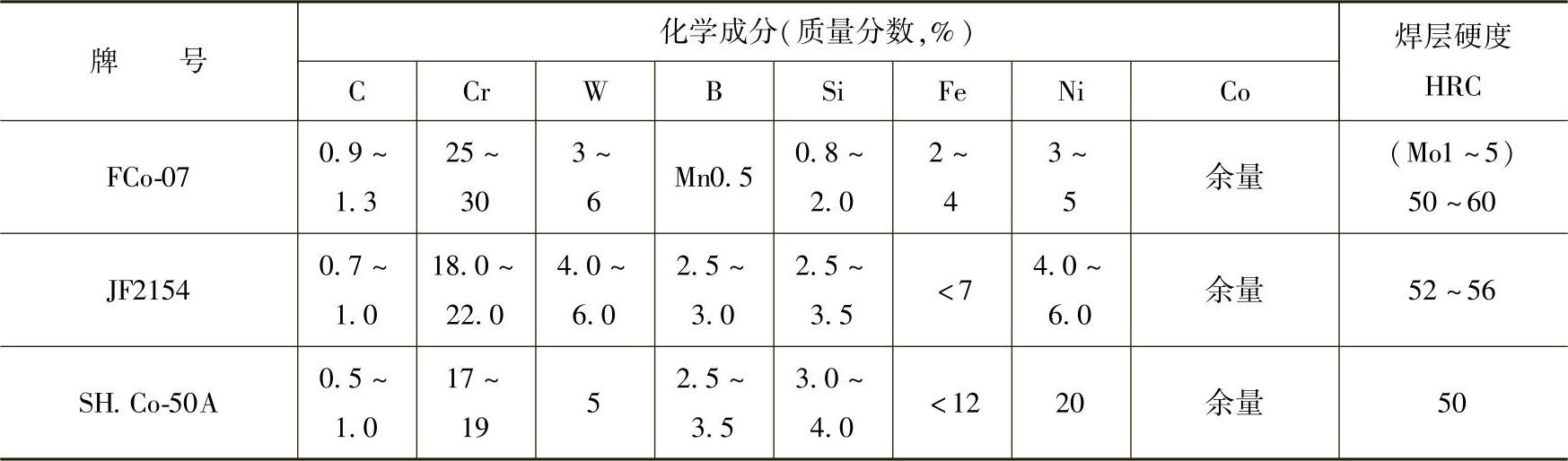

表3-180 主要牌号的化学成分及焊层硬度

(续)

(续)

表3-181 典型牌号的物理性能

(2)钼代钨的钴基自熔性合金粉末 钼与钨的性质类似,较钨硬度低,延展性好。钴基自熔性合金中加入钼,可部分或完全取代钨,能够保持其高温热硬性,并改善其韧性和裂纹敏感性,同时可提高钴基合金的耐还原性酸,特别是盐酸和氢氟酸腐蚀的能力。由于合金的裂纹敏感性降低,喷焊时基体的预热温度可适当降低。钼在400℃以上温度开始氧化生成MoO3,795℃时MoO3挥发。合金的w(Mo)一般为3%~12%,最好为5%~8%。喷焊时应避免局部过热。镍含量高的Co-Cr-Mo-C-B-Si自熔性合金,如Metco18C等韧性好,线胀系数小,特别适合于碳含量高而线胀系数较小的钢材(马氏体钢)基体上喷焊。其喷焊层具有耐磨粒磨损、抗硬面磨损、抗微振磨损、耐气蚀和颗粒冲蚀的性能。钼代钨的钴基自熔性合金粉末主要牌号的化学成分和物理性能见表3-182和表3-183。

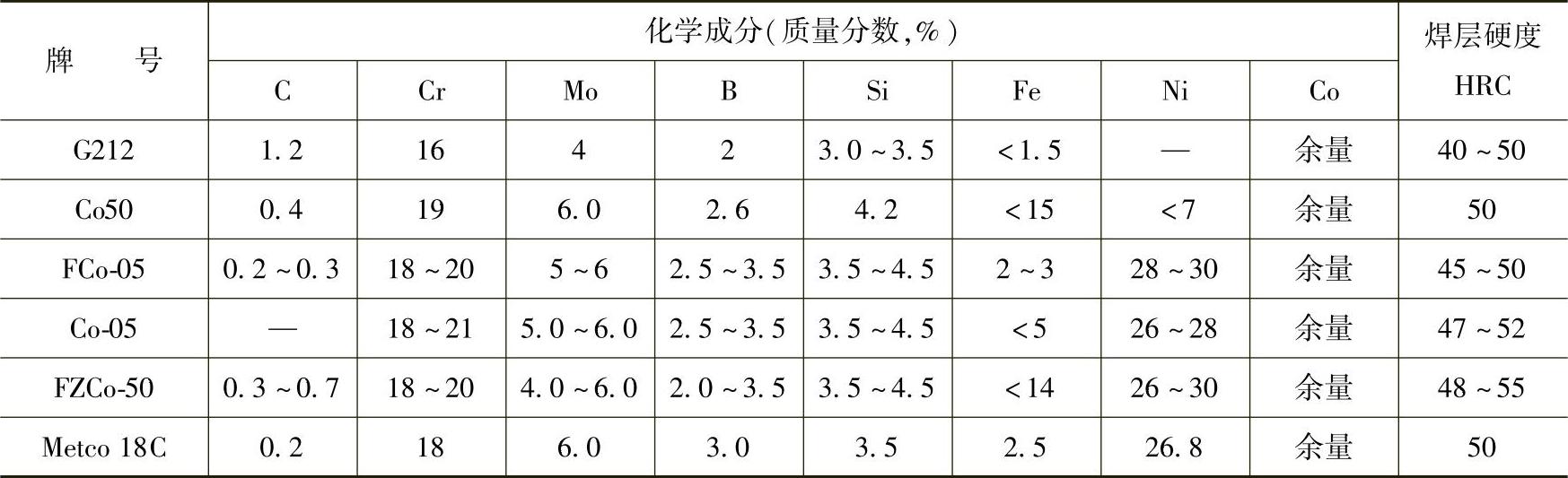

表3-182 钼代钨的钴基自熔性合金粉末主要牌号及化学成分

表3-183 主要牌号的物理性能

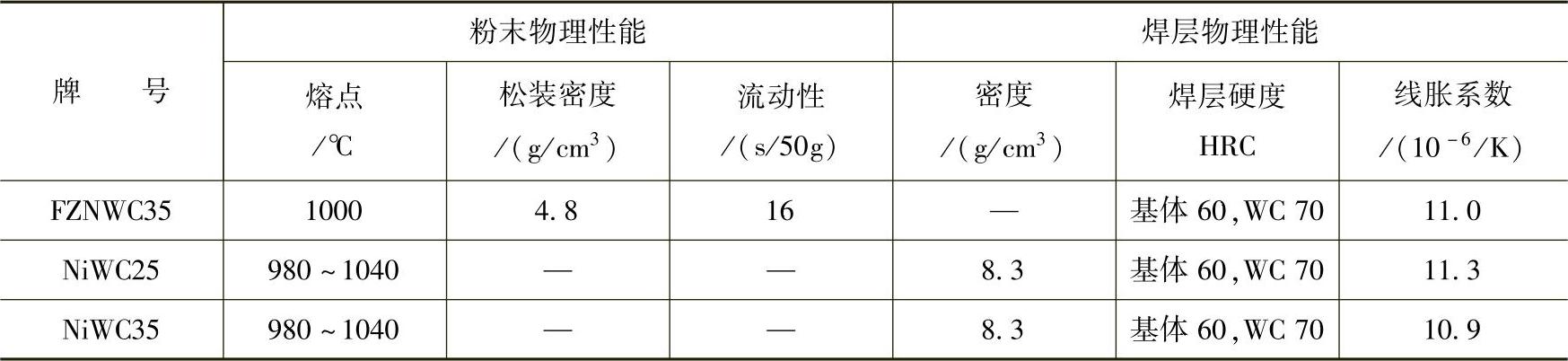

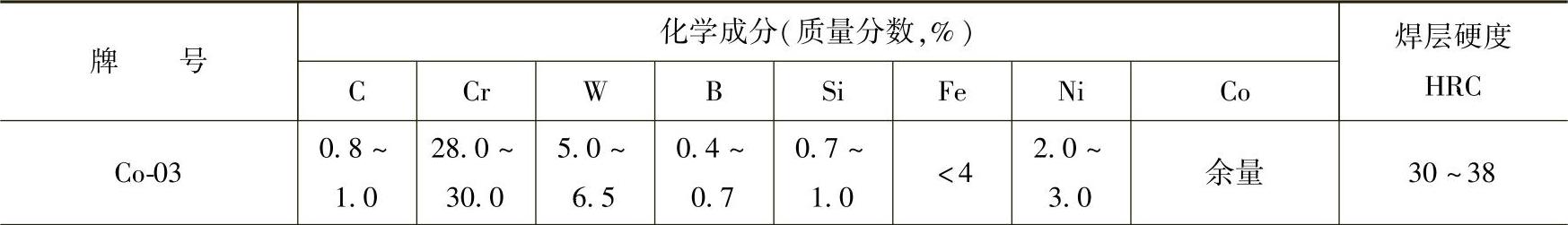

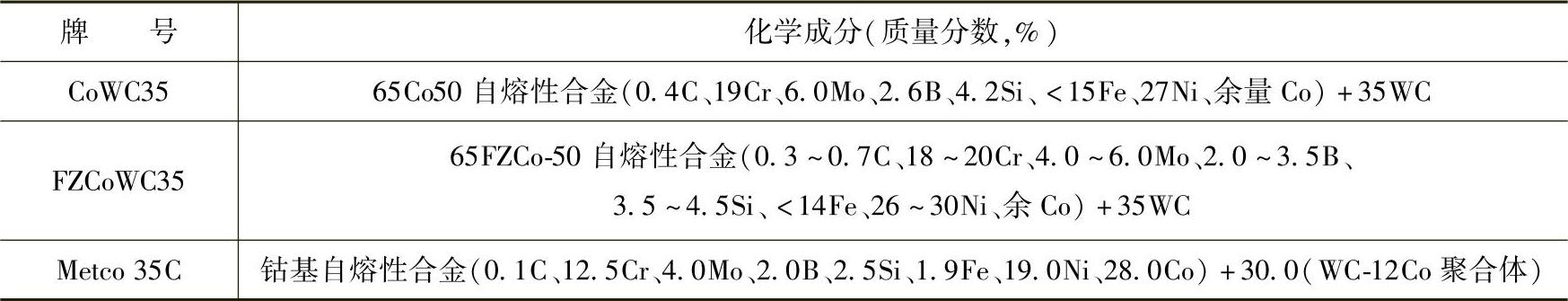

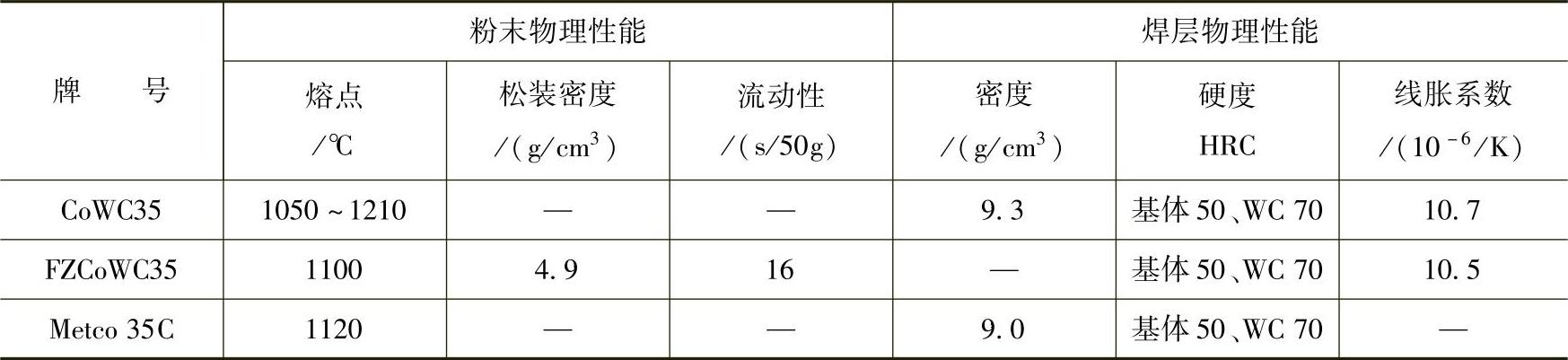

(3)碳化钨弥散型钴基自熔性合金粉末 它是钴基自熔性合金粉末中加入一定量的碳化钨硬质颗粒而制成的一类合金,其性能与碳化钨弥散型镍基自熔性合金粉末相似。钴基液态合金对碳化钨硬质颗粒的润湿性极好,经等离子喷焊后焊层中可保留完整的碳化物颗粒形貌,使其均匀地弥散在Co基合金基体上。该合金有很高的耐磨性和热硬性。碳化钨弥散型钴基自熔性合金粉末主要牌号的化学成分和物理性能见表3-184和表3-185。

表3-184 主要牌号的化学成分

表3-185 主要牌号的物理性能

3.铁基自熔性合金粉末

在常温(中温)和弱腐蚀介质条件下,要求材料有良好的耐磨、耐蚀性能,一般要求采用昂贵的Ni基或Co基合金。为降低成本,发展了一系列适应喷焊工艺技术要求的Fe基自熔性合金,它们具有良好的使用性能。Fe基自熔性合金适用于常温至400℃左右条件下的耐磨损、耐弱腐蚀介质环境的机械零部件,原材料来源广泛,价格低廉,适合国情,具有广阔的前景。Fe基自熔性合金粉末通常分为粉末火焰喷焊用合金粉末和等离子喷焊用合金粉末两大类。等离子喷焊用Fe基自熔性合金粉末又分为不锈钢型粉末和高铬铸铁型粉末。适用粉末火焰喷焊的Fe基自熔性合金粉末均可用于等离子喷焊,反之则不行。

(1)高镍耐冲击疲劳磨损铁基自熔性合金粉末(粉末火焰喷焊用) Fe基自熔性合金粉末含有相当高的镍,显著提高了铁基体合金的强度和冲击韧性,改善了铁基自熔性合金的喷焊工艺性能。其熔点降低,脱氧造渣、焊层强化和耐磨性能提高。通常采用粉末火焰喷焊制备钢轨端部磨损凹陷部位修复用的铁基自熔性合金喷焊层,要求承受车轮反复的冲击疲劳磨损。

焊层的金相组织为亚共晶型,即奥氏体基体+奥氏体与碳化物、硼化物共晶。由于共晶体中的碳化物、硼化物硬度很高,因而焊层比原钢轨具有好得多的耐磨性。其常用牌号的化学成分和物理性能见表3-186和表3-187。

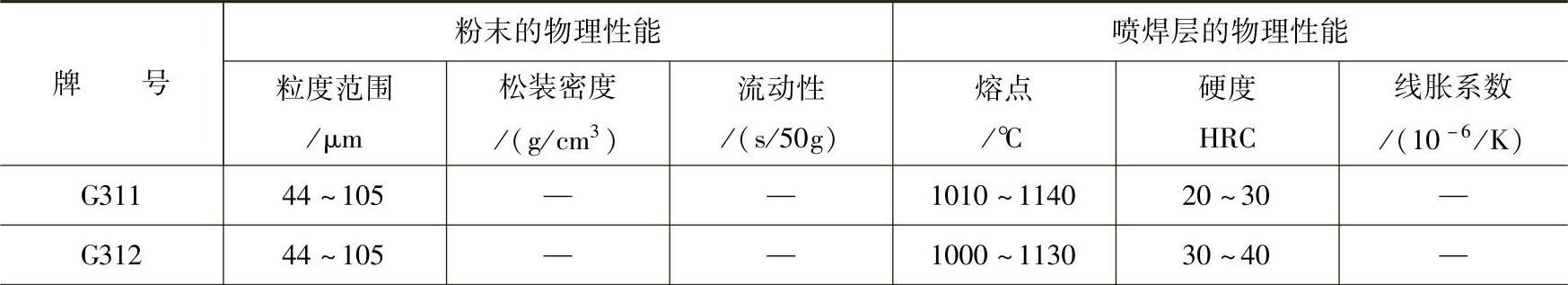

表3-186 常用牌号的化学成分

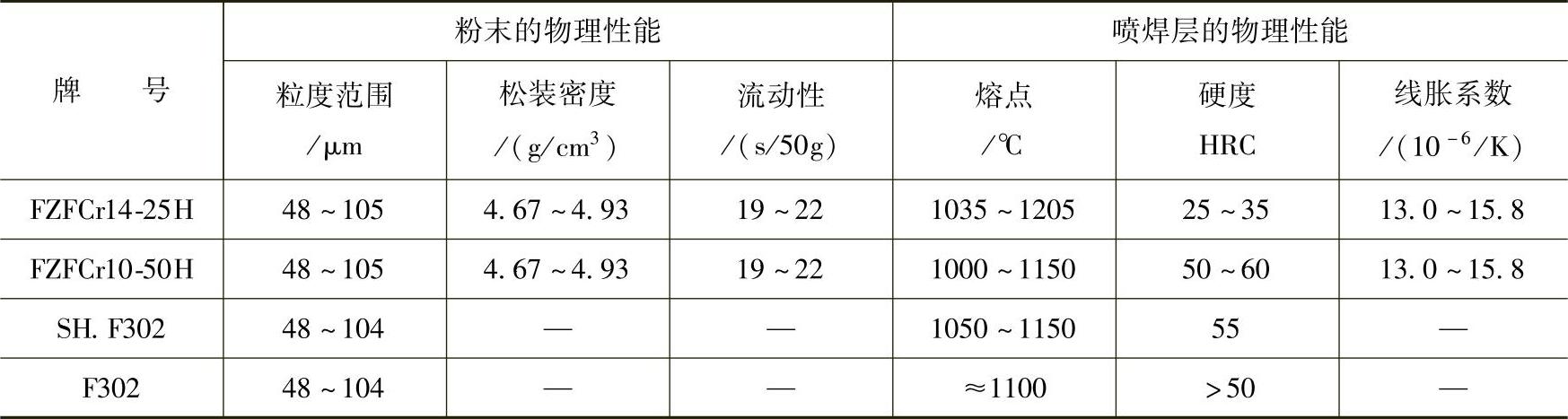

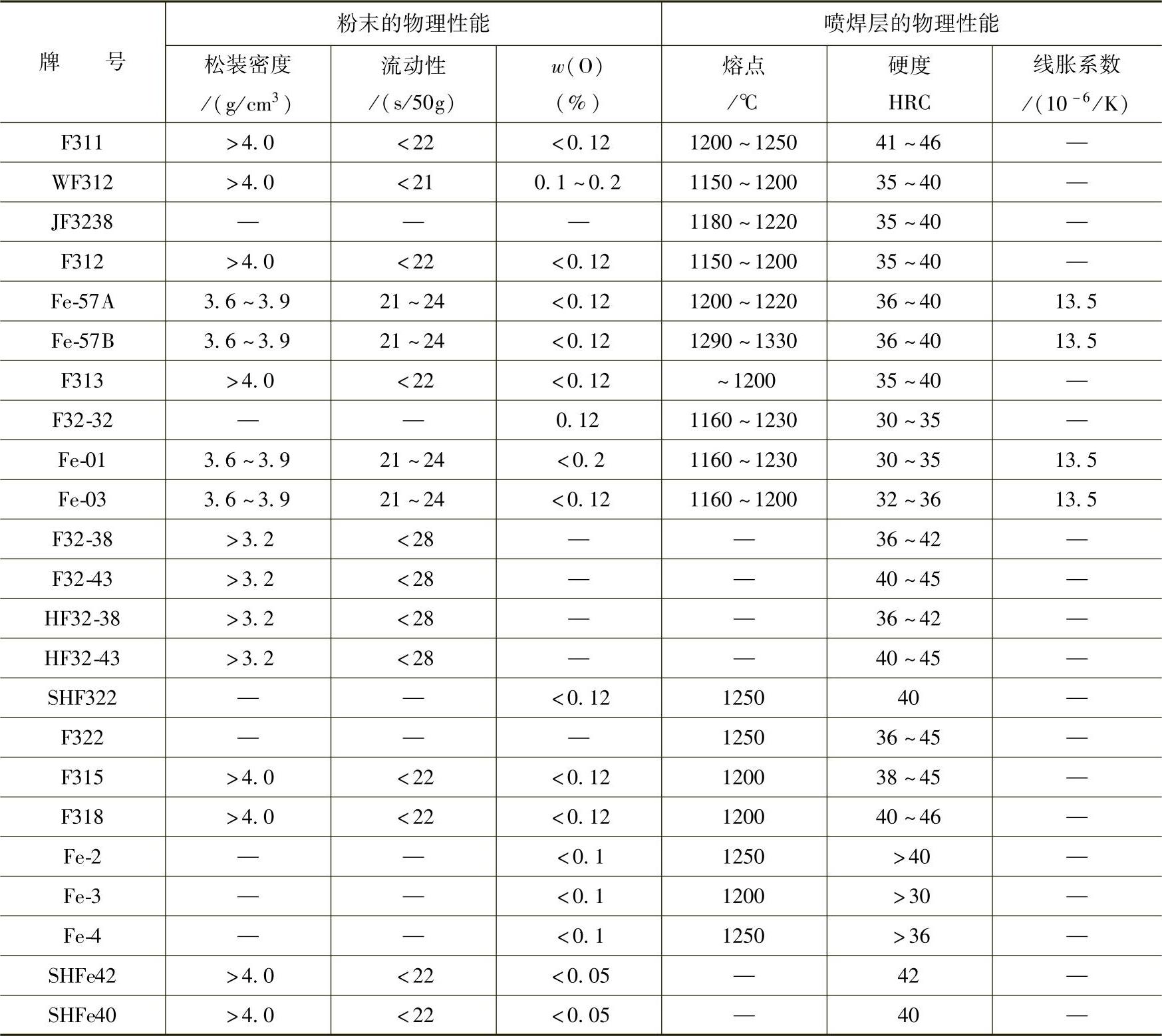

表3-187 粉末材料和喷焊层的物理性能

注:SH.F303A铁基自熔合金粉末火焰喷焊试块与普通A3钢轮组成摩擦副,进行线接触滑动磨损试验的结果见表3-188。其试验条件:载荷m=13kg;转速n=70r/min;时间t=120min;滑程L=15120m;滑速v=2m/s。

表3-188粉末火焰喷焊试块与普通A3钢轮组成摩擦副滑动磨损试验结果

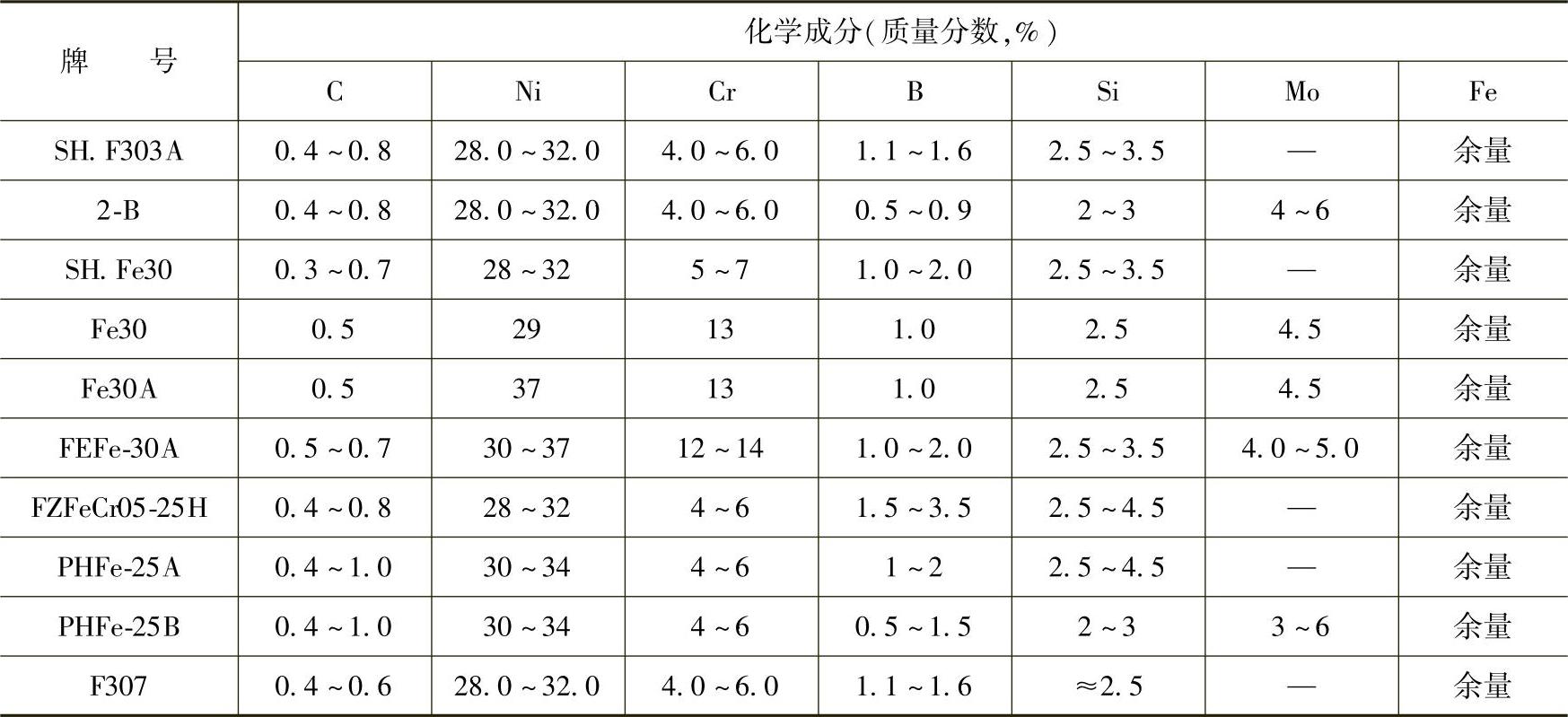

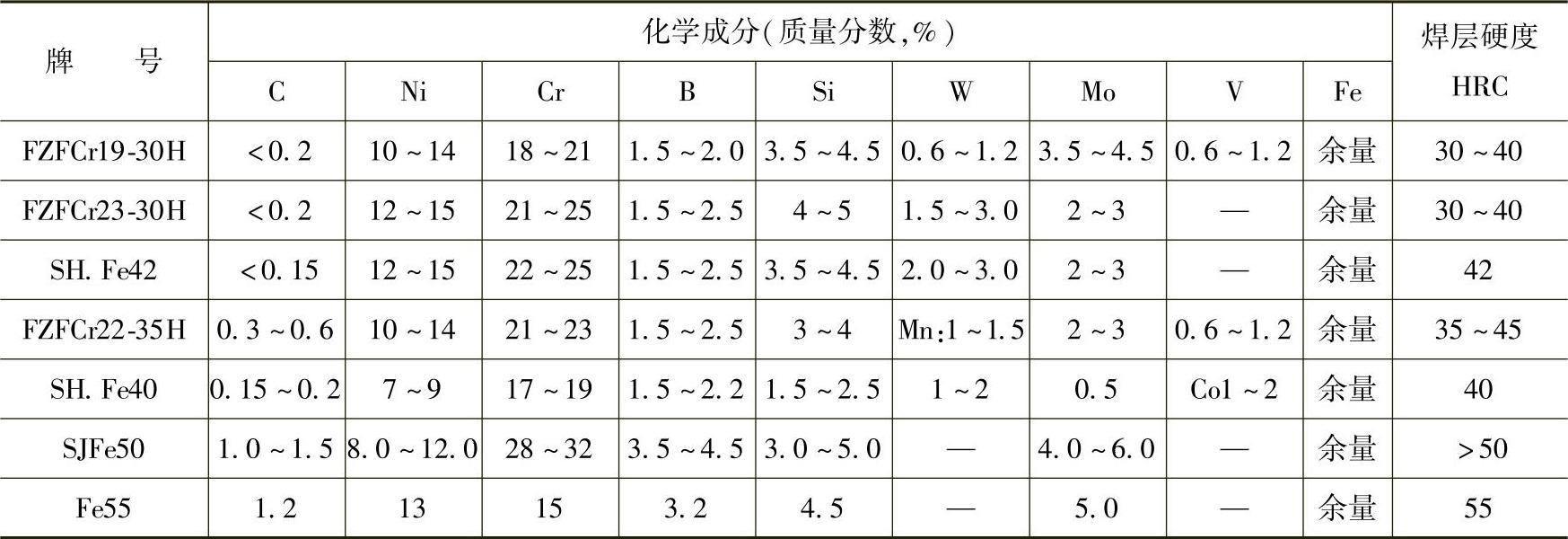

(2)不锈钢型火焰喷焊用铁基自熔性合金粉末在奥氏体不锈钢的基础上加入硼、硅元素,可降低铁基体的熔点,增强焊层抗氧化和造渣能力。由于铬容易与硼、碳形成高硬度的化合物,如CrB、Cr23C6、Cr7C3等,使奥氏体基体“贫铬”而降低其耐蚀性和抗氧化能力,因而通常加入较高含量的铬。由于铁比镍、钴更易氧化,熔点也更高,因此合金的熔点一般为1100~1200℃,固液相区间比较窄,合金液态流动性和抗氧化能力均不如镍基和钴基自熔性合金好。主要用于等离子喷焊、等离子喷涂、粉末火焰喷涂制备耐弱腐蚀介质腐蚀和耐磨的表面强化层。随着焊层硬度的增高,耐磨性增强。高硬度焊层一般用于低应力磨料磨损。粉末常用牌号的化学成分和物理性能见表3-189和表3-190。

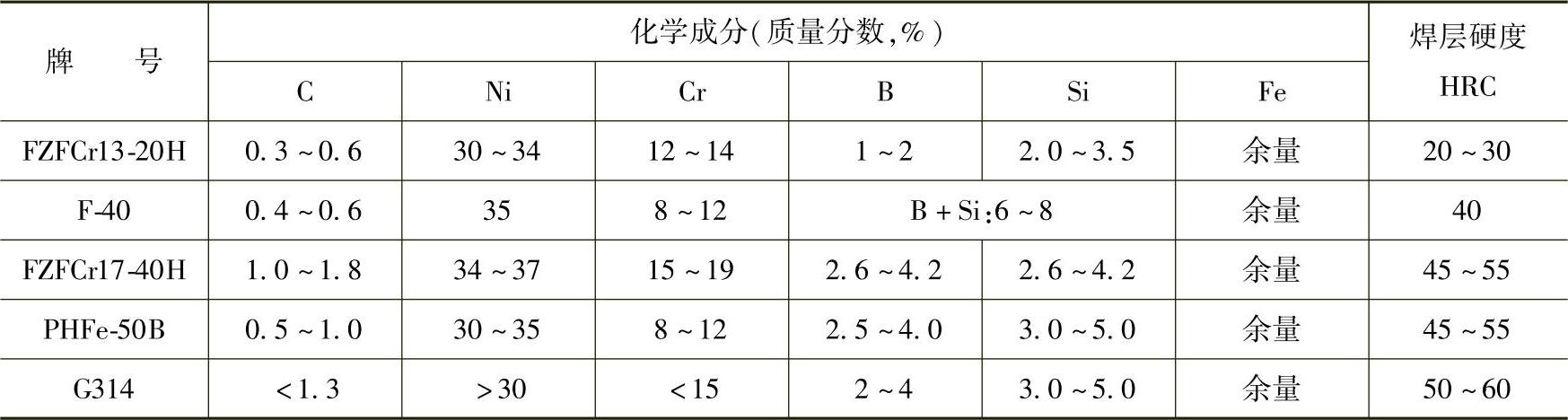

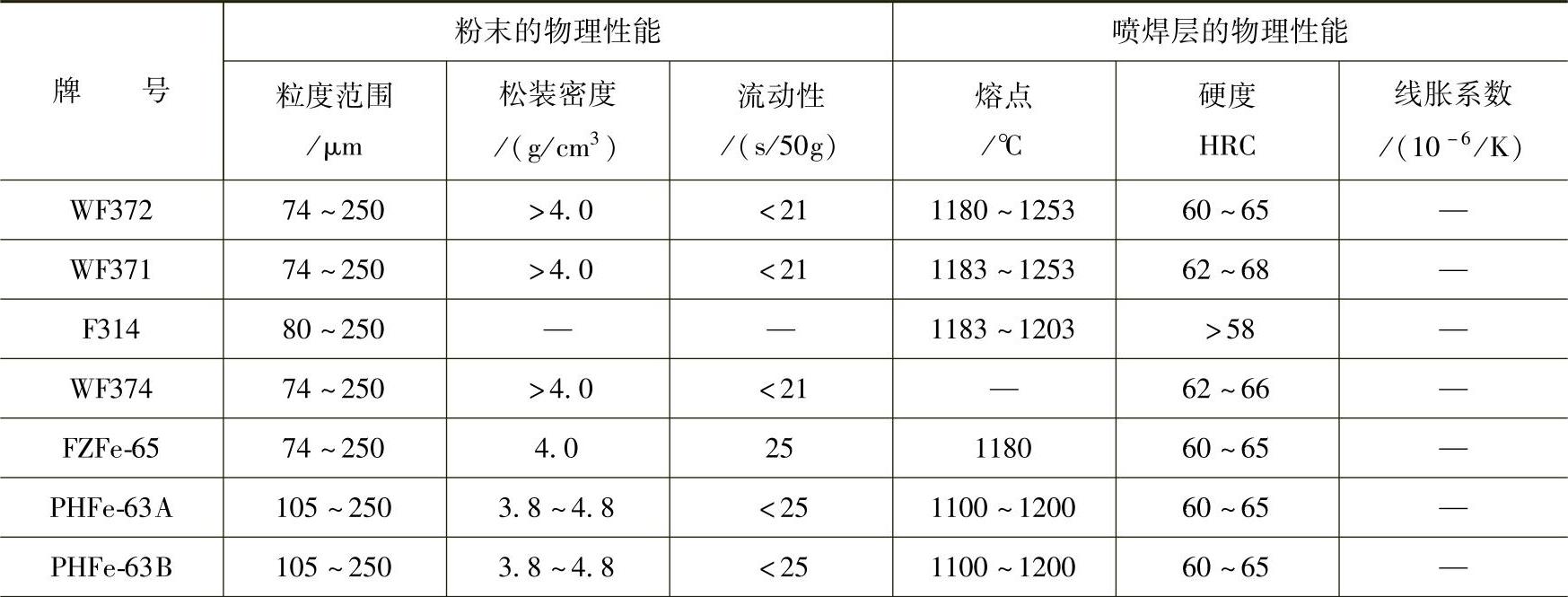

表3-189常用牌号粉末的化学成分及焊层硬度

表3-190常用牌号粉末的物理性能和焊层物理性能

(续)

(3)高镍铬不锈钢型铁基自熔性合金粉末 当Ni和Cr含量分别达到大于30%和12%时,合金具有优良的抗氧化性能,喷焊工艺性能得到显著改善,镜面反应明显。合金喷焊层的显微组织为在奥氏体基体上弥散分布碳化物和硼化物耐磨硬质相,具有耐冲击、耐磨损、耐腐蚀的综合性能和更好的耐蚀、抗氧化性能。该类合金粉末通常用于粉末火焰喷焊,主要牌号的化学成分和物理性能见表3-191和表3-192。

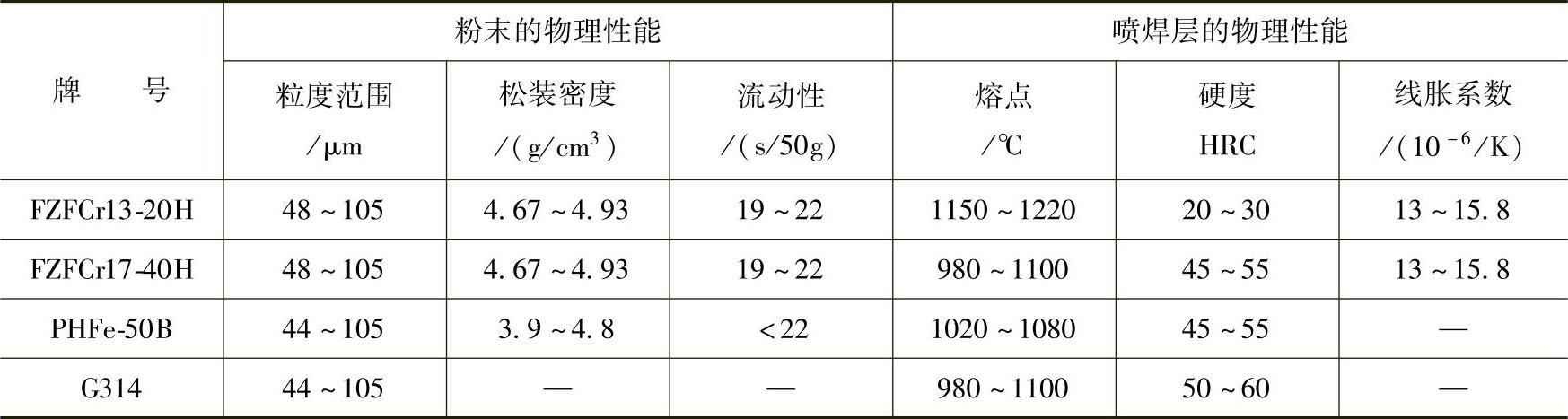

表3-191 高镍铬不锈钢型铁基自熔合金粉末主要牌号的化学成分及焊层硬度

表3-192 高镍铬不锈钢型铁基自熔合金粉末主要牌号的物理性能

(4)钼不锈钢型铁基自熔性合金粉末 Fe基自熔性合金中加入少量的钼,可细化晶粒,提高不锈钢型自熔性合金焊层耐海水、氯离子腐蚀的能力和抗点蚀的能力,并提高焊层的强韧性、热硬性和高温耐蚀性,可使铁基自熔性合金的熔点有所升高。通常采用等离子喷焊、粉末火焰喷焊制备温度低于500℃的耐磨、耐蚀焊层。粉末常用材料牌号的化学成分和物理性能见表3-193和表3-194。

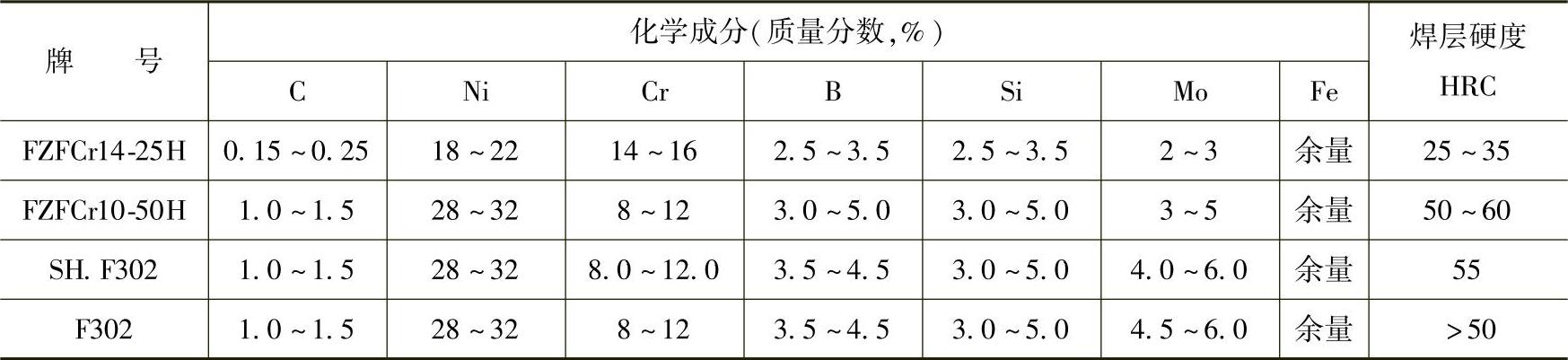

表3-193 常用牌号粉末材料的化学成分和焊层硬度

表3-194 常用牌号粉末材料的物理性能和喷焊层的物理性能

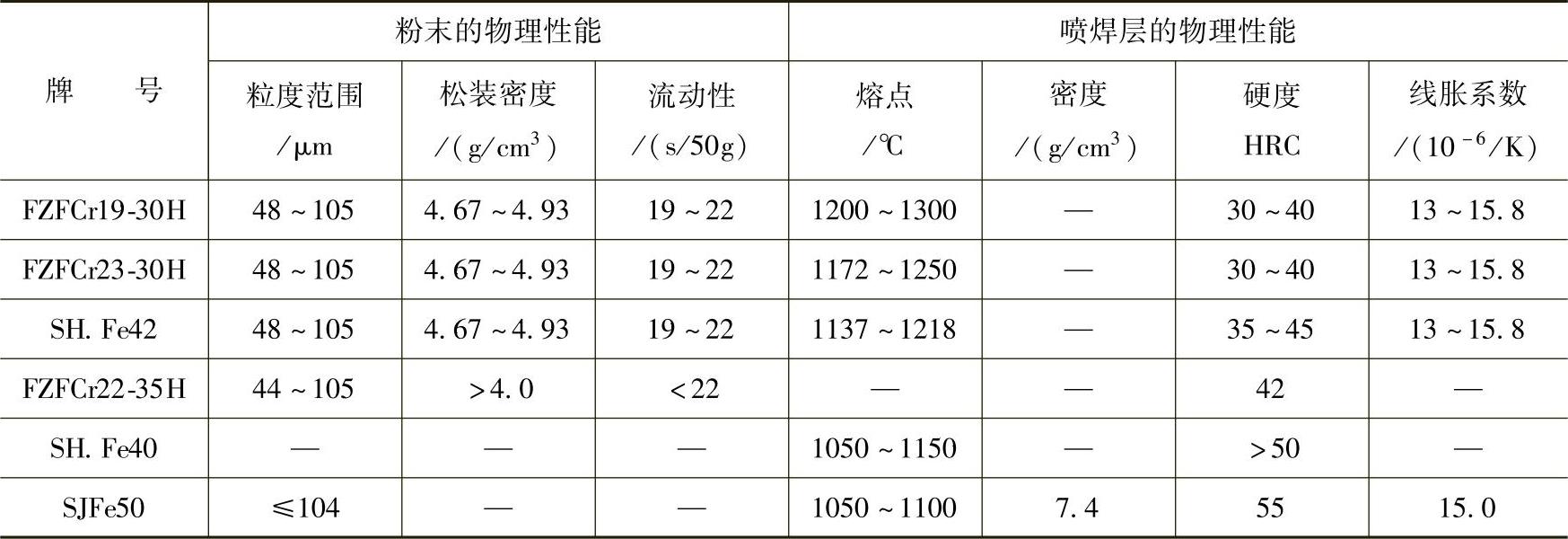

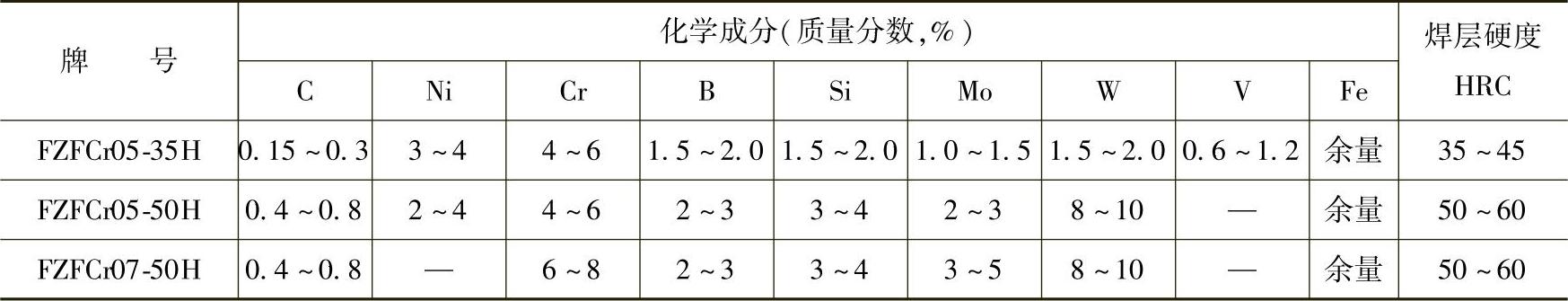

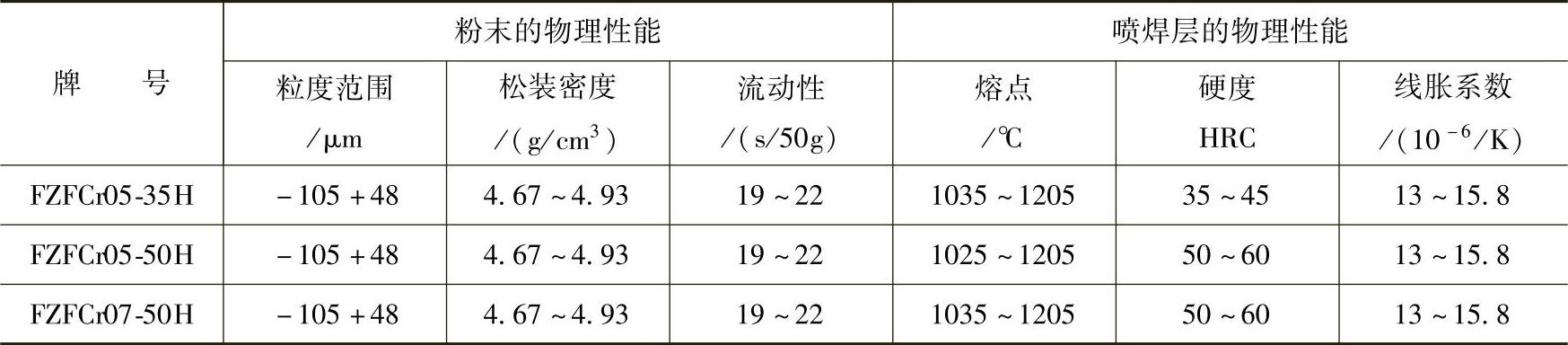

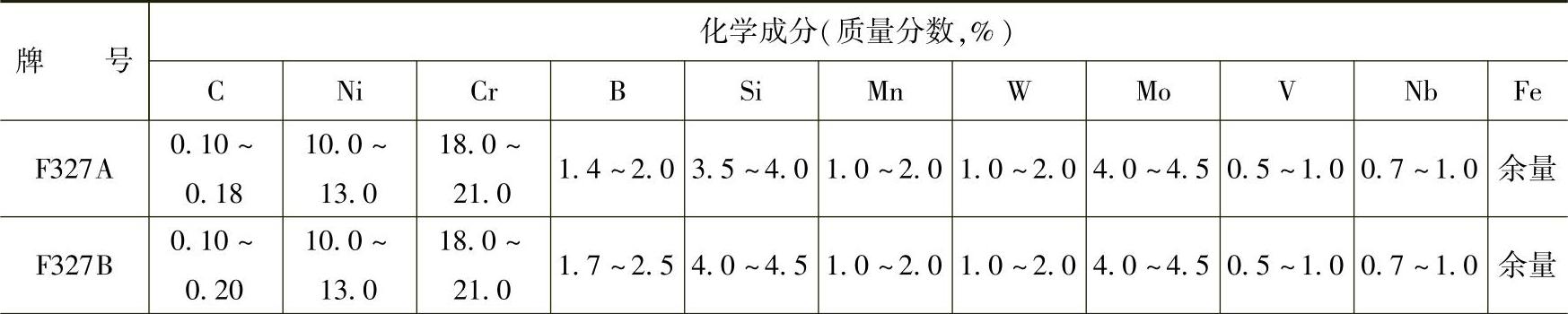

(5)耐热不锈钢型铁基自熔性合金粉末 该合金粉末在不锈钢型铁基自熔性合金粉末中加入了适量的W、Mo、V等高熔点合金元素,从而提高了合金焊层的耐热性能和高温硬度,具有良好的耐热、耐蚀和耐磨性能,与常规的奥氏体不锈钢型铁基自熔性合金相比,它能在较高的温度下使用。W、Mo、V等难熔合金元素的加入,使自熔性合金的熔点升高,粉末火焰喷焊工艺性能受到影响。通常采用等离子喷焊工艺制备500℃以下耐热、耐磨、耐蚀部件的表面强化焊层。粉末常用材料牌号的化学成分和物理性能见表3-195和表3-196。

表3-195 常用牌号粉末材料的化学成分及焊层硬度

表3-196 常用牌号粉末材料的物理性能和喷焊层的物理性能

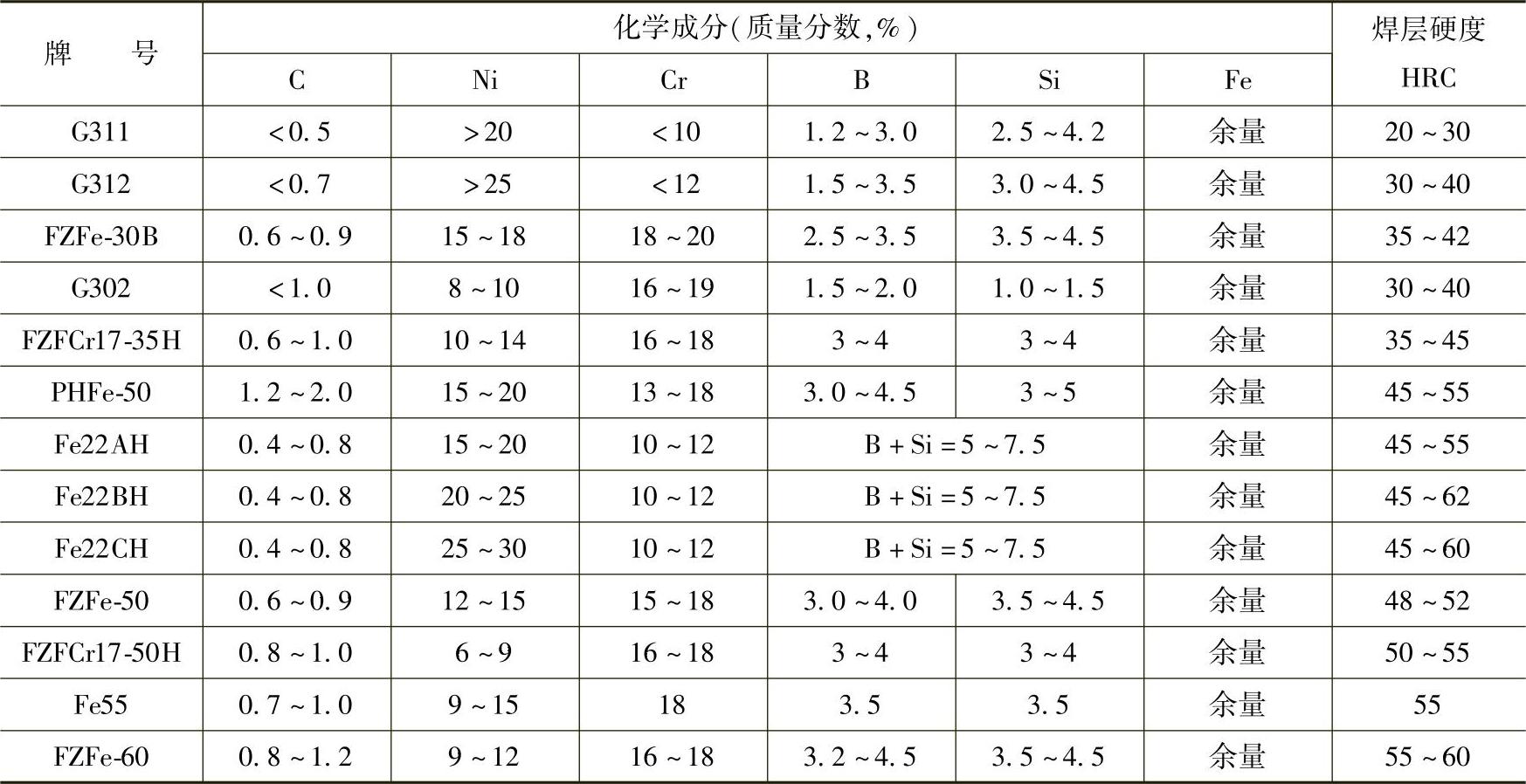

(6)火焰喷焊用高铬铸铁型铁基自熔性合金粉末 粉末的w(C)>2%,其基体为Fe-C合金的过共晶组织,即铁素体+渗碳体组织。合金中铬的加入量相当高(>28%),部分铬固溶于铁基体中,使铁素体基体固溶强化,其余的铬则与碳和硼生成碳化物和硼化物硬质相,合金涂层具有高的硬度和耐磨性,特别是耐磨粒磨损的性能更好,但韧性显著降低,裂纹敏感性增大。在合金中加入镍能改善合金的韧性。粉末主要牌号的化学成分和物理性能见表3-197和表3-198。

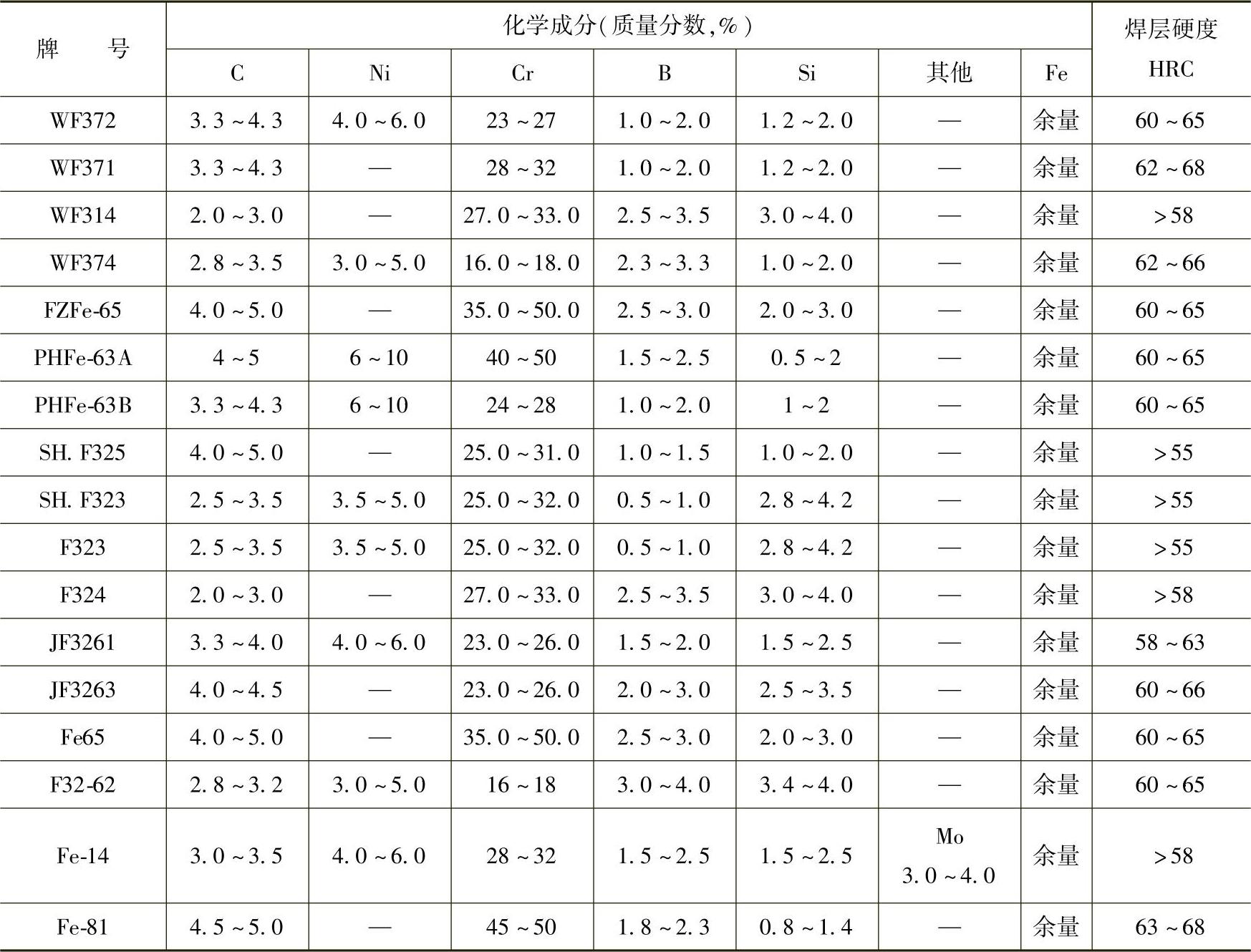

表3-197 主要牌号粉末的化学成分和焊层硬度

表3-198 主要牌号粉末材料的物理性能和喷焊层的物理性能

(7)喷涂(焊)用合金钢型自熔性合金粉末 加入的Ni、Cr、Mo、W、V等合金元素除部分固溶于合金钢基体起固溶强化作用外,其余将形成复杂的碳化物硬质相,因而提高了合金的耐磨性。少量Ni的加入,有利于提高合金焊层的韧性和强度。各元素的加入量均低于10%(质量分数),制成合金钢型的铁基自熔性合金粉末。其喷焊工艺性能较差,多用等离子喷焊和喷涂涂层,但价格低廉,特别适合于各种农机具的耐磨部件。常用粉末材料牌号的化学成分和物理性能见表3-199和表3-200。

表3-199 常用粉末材料牌号的化学成分及焊层硬度

表3-200 常用粉末材料牌号的物理性能和喷焊层的物理性能

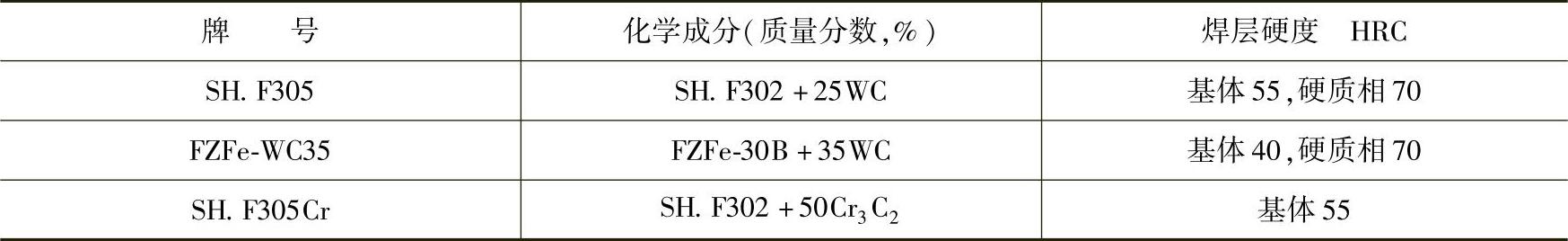

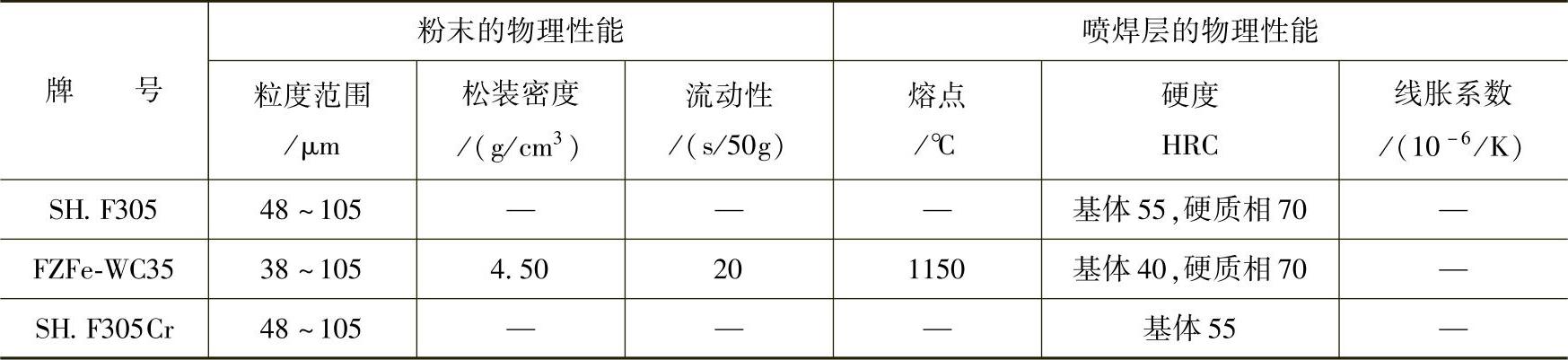

(8)火焰喷焊用含碳化物铁基自熔性合金粉末 在铁基自熔性合金粉末中加入一定比例的碳化物粉末,经混合而成。碳化物通常为WC、Cr3C2等。由于碳化物的加入,喷焊层中会析出更多的弥散碳化物而强化合金喷焊层,使其硬度高,耐磨粒磨损性能好,且价格较低,适用于工程机械、矿山机械、建筑机械和农业机械等受磨粒磨损部件的表面强化。焊层硬度随碳化物含量增多而升高。但脆性变大,韧性显著下降。常用粉末材料牌号的化学成分和物理性能见表3-201和表3-202。

表3-201 常用粉末材料牌号的化学成分及焊层硬度

表3-202 常用粉末材料牌号的物理性能和喷焊层的物理性能

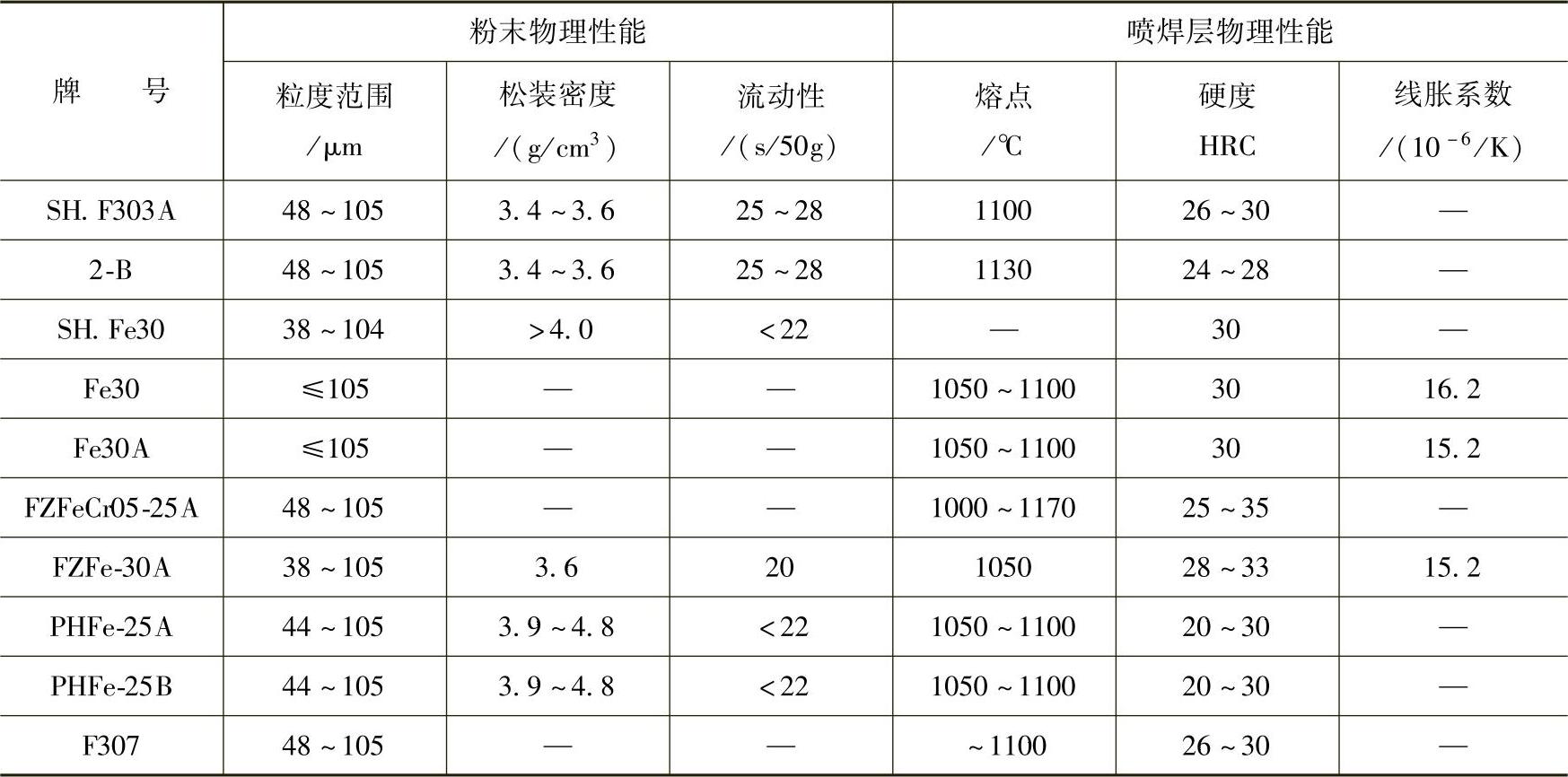

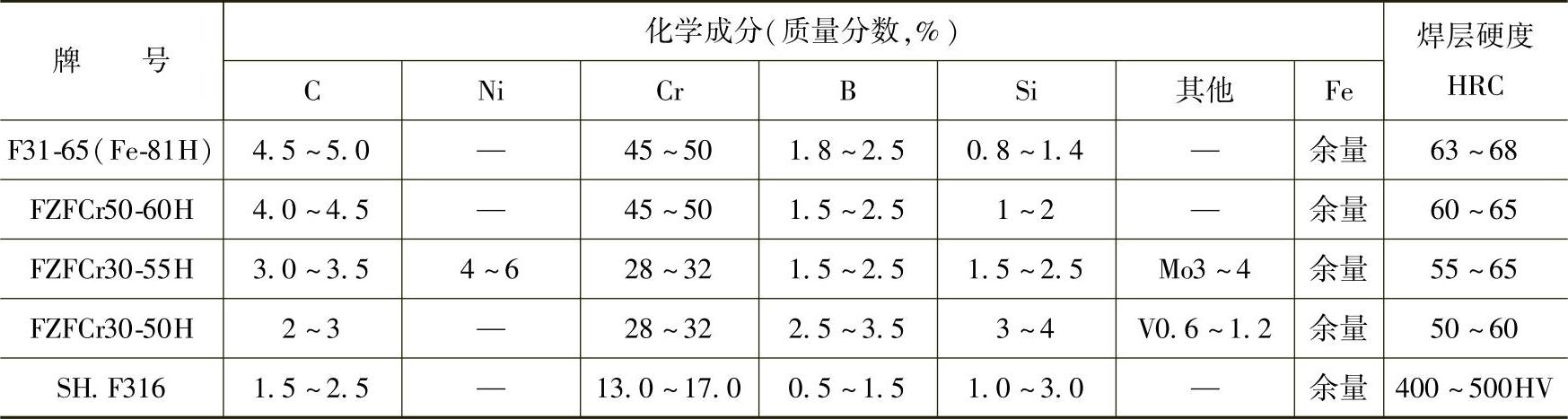

(9)等离子喷焊用高铬铸铁型自熔性合金粉末 它是含有相当高的C和Cr元素的铸铁合金,基体组织为过共晶莱氏体组织。Cr是强碳化物形成元素,与C生成M7C3型硬质碳化物,弥散分布在莱氏体过共晶组织中。B、Si元素的加入使合金具有良好的自熔性。同时,B与Cr生成硬度极高的CrB等硬质相。喷焊层硬度很高,耐磨粒磨损性能极好,甚至超过含碳化钨的镍基自熔性合金。常用粉末材料牌号的化学成分和物理性能见表3-203和表3-204。

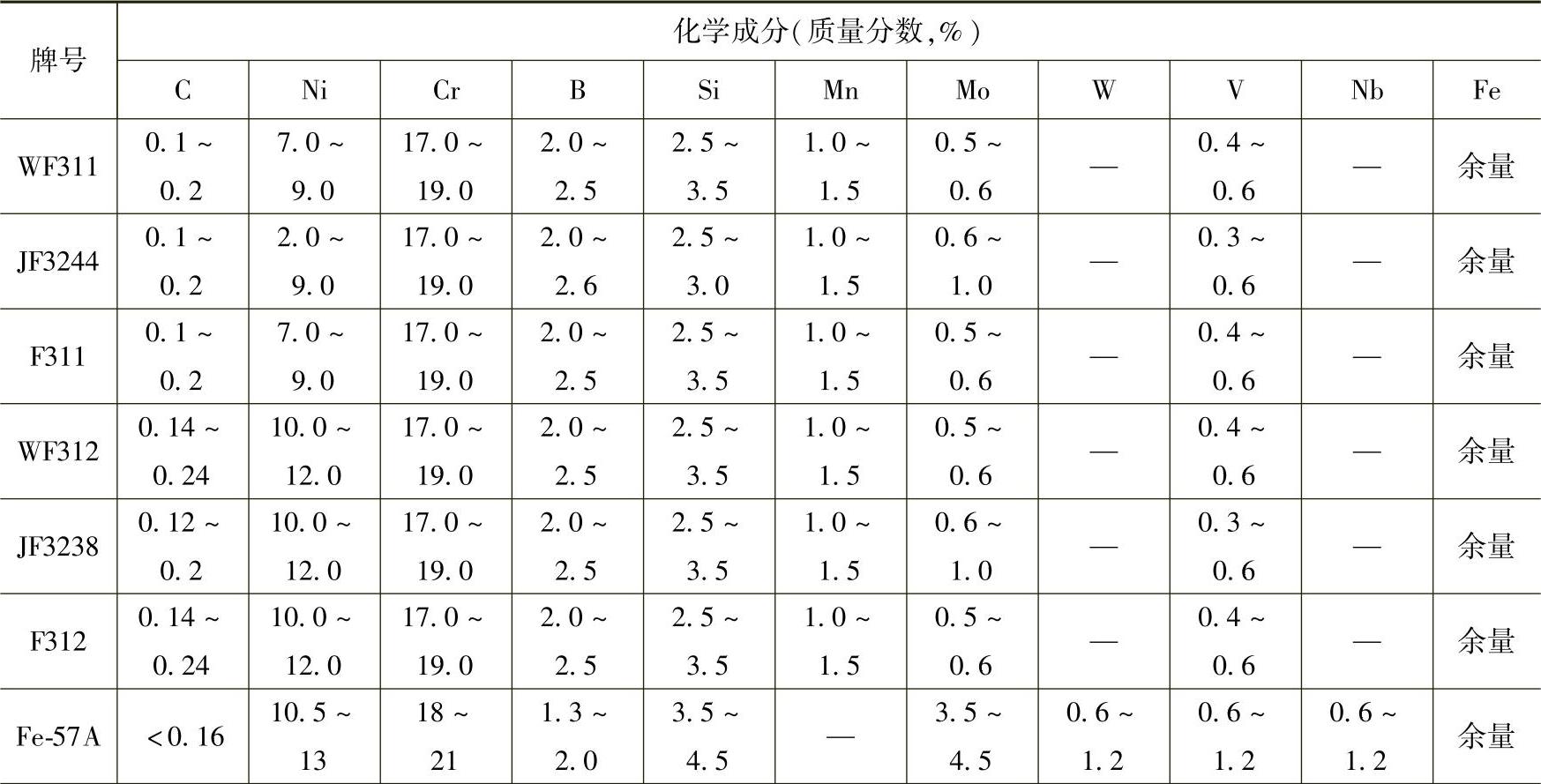

表3-203 常用粉末材料牌号的化学成分及焊层硬度

表3-204 常用粉末材料牌号物理性能和喷焊层的物理性能

(续)

(10)等离子喷焊用低碳不锈钢型自熔性合金粉末 它是在不锈钢成分的基础上添加B、Si元素而发展起来的,分为Cr13型、Cr17型、18-8Cr-Ni型、Cr-Mn型等类型。通过B、Si、Ni、C的含量来调整合金硬度,并通过添加其他合金元素来改善合金材料的性能。应用较普遍的是18-8Cr-Ni型。由于B、Si元素的影响,在奥氏体不锈钢型铁基自熔性合金中弥散分布着多种硼化物硬质相,如Cr2B、Fe2B、FeB、Mo2B等。硬质相的硬度很高,具有优异的耐金属间磨损和抗擦伤能力。耐磨性和耐蚀性能均优于20Cr13马氏不锈钢。合金粉末喷焊工艺性能良好,焊层容易脱渣,焊层硬度稳定均匀,韧性较好,裂纹敏感性较小,容易车削加工和磨削,适合于中温中压阀门密封面等离子喷焊。其主要粉末材料牌号的化学成分和物理性能见表3-205和表3-206。

表3-205 主要粉末材料牌号的化学成分

(续)

表3-206 主要粉末材料牌号的物理性能和喷焊层的物理性能

(续)

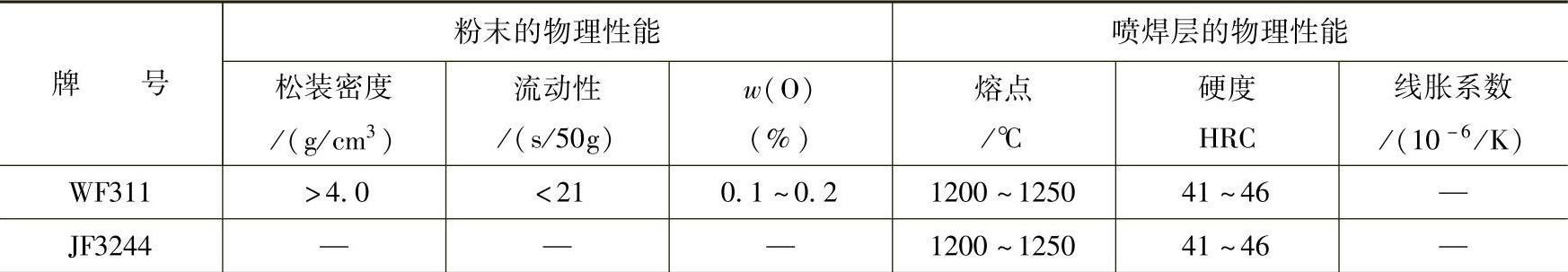

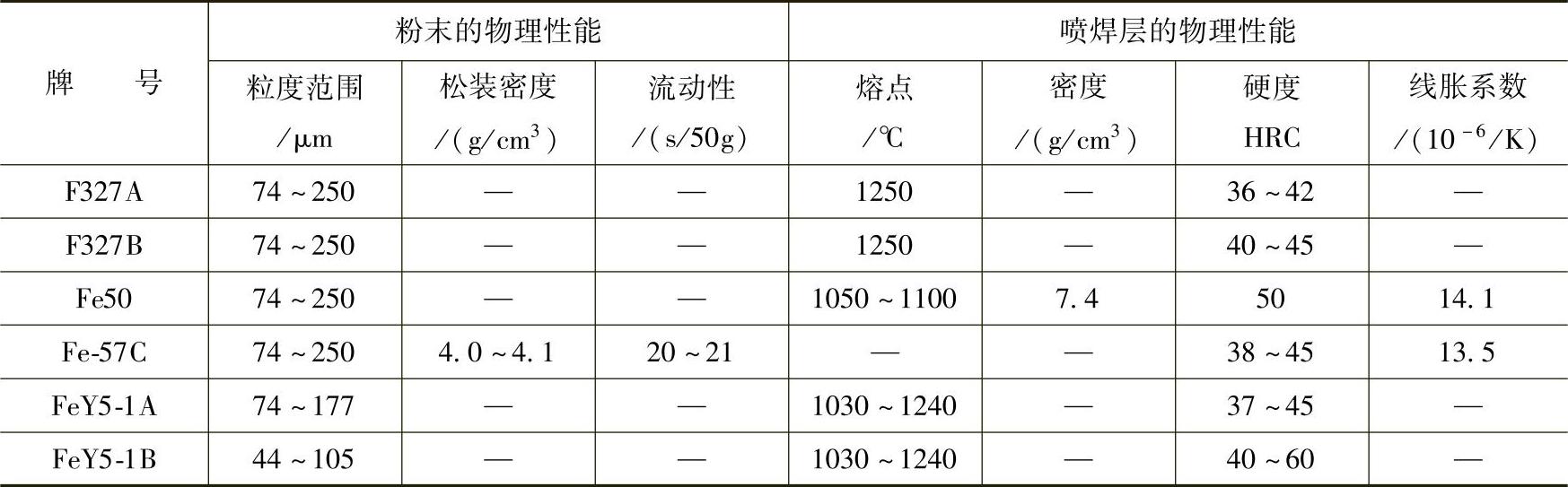

(11)等离子喷焊用耐热不锈钢型自熔性合金粉末 在Ni-Cr不锈钢型自熔性合金的基础上加入W、Mo、V、Nb等高熔点合金元素而成。加入的元素部分固溶于奥氏体基体使其固溶强化,形成强韧的有限固溶体,使合金的耐热性好,高温硬度高,有良好的热稳定性和抗疲劳性能。另一方面,这些元素都是强碳化物形成元素,能与合金中的C化合生成WC、Mo2C、VC或NbC等碳化物,它们与合金焊层中的硼化物硬质相一起可大幅度提高合金喷焊层的耐磨性能和抗冲蚀能力。采用等离子喷焊制备600℃温度以下的耐磨、抗擦伤、抗冲蚀表面强化焊层。其主要粉末材料牌号的化学成分和物理性能见表3-207和表3-208。

表3-207 主要粉末材料牌号的化学成分

(续)

表3-208 主要粉末材料牌号的物理性能和喷焊层的物理性能

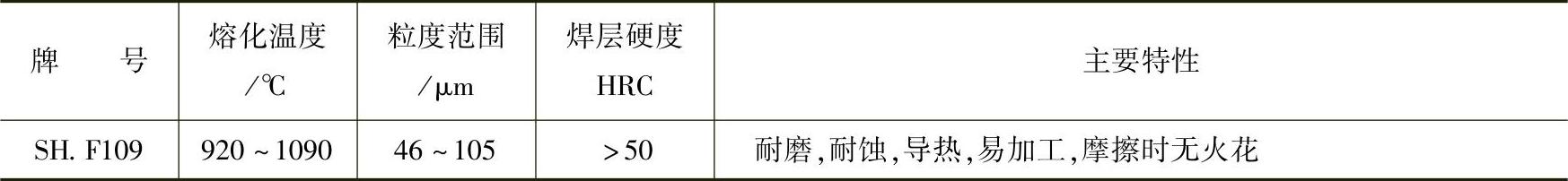

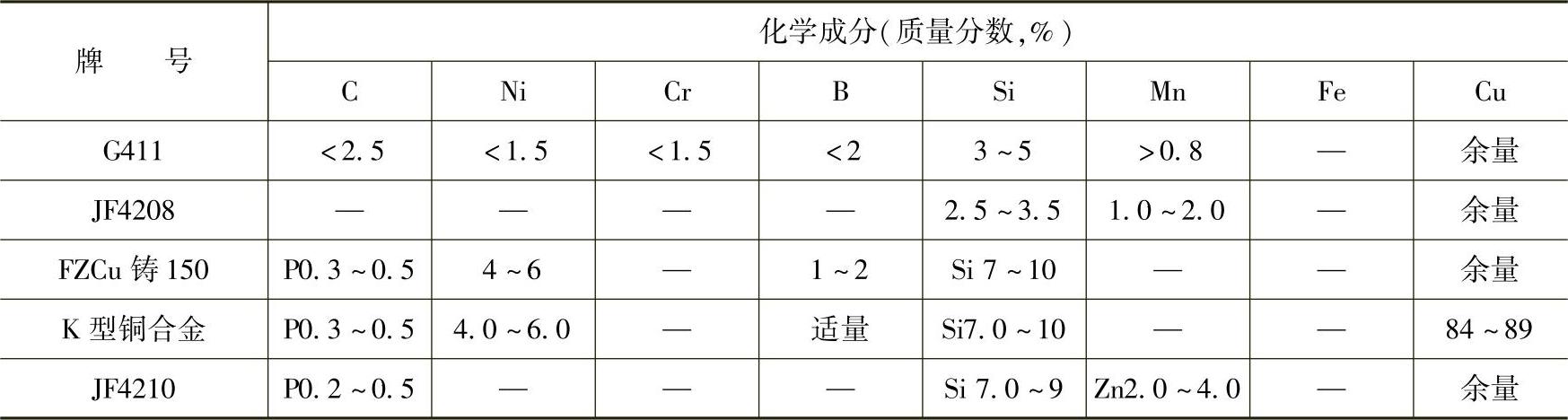

4.铜基自熔性合金粉末

铜基材料中加入Si、Sn、P、B等合金元素而成。Si可显著降低铜合金的熔点;B能显著地改善铜合金的熔焊性。这类合金熔点低,流动性好,对钢、轴承钢、铜合金、铸铁等金属基体都有很好的润湿能力,喷焊工艺性能良好。少量B的加入,能对熔池起脱氧、成渣的保护作用,特别适合于火焰喷焊。Ni能与Cu无限固溶,提高铜合金的强度和耐蚀性能,并可能与合金中的B化合,生成Ni2B硬质相,提高合金的耐磨性。Sn在铜合金中有限固溶,形成α+δ相,提高铜合金的耐磨性。P在α铜中的溶解度很小,与铜形成熔点仅为714℃的低熔点共晶合金,共晶析出质硬而脆的Cu3P,弥散分布在铜基体中,有利于提高合金的耐磨性。P也是强脱氧剂,对焊层有脱氧能力,并能降低铜液的表面张力,提高铜液对基体的润湿性。

铜基自熔性合金粉末,常用粉末火焰喷焊、等离子喷焊制备具有良好的导热性、导电性或耐蚀性,摩擦因数低,耐黏着摩擦磨损性能优良的喷焊层。喷焊层容易被切削得到低的表面粗糙度值。主要用于低压阀门密封面、铸铁件、机床导轨、铜合金部件及轴套等的表面强化及修复。

主要有硅锰青铜型自熔性合金粉末、磷青铜型自熔性合金粉末等。常用粉末材料牌号的化学成分和物理性能见表3-209和表3-210。

表3-209 常用粉末材料牌号的化学成分

(续)

表3-210 部分常用粉末材料牌号的物理性能和喷焊层的物理性能

有关现代热喷涂技术的文章

图1-29铝合金分类相图2. 铝合金的代号、牌号表示方法变形铝合金的分类和牌号按性能特点和用途不同,变形铝合金可分为防锈铝合金、硬铝合金、超硬铝合金及锻铝合金。根据国家标准GB/T 16475—2008《变形铝及铝合金牌号表示方法》中的......

2023-06-24

图6-1~图6-4为锌合金的典型应用零件。大部分锌合金五金零部件都是通过压铸方法成形的。铜的不利作用是促进锌合金中β相的分解,从而加速锌合金的“老化过程”。Mg量过高,降低合金的塑性、韧性及蠕变强度,增加合金的热裂、冷裂敏感性。锌合金中的Mg量尽管低,但却十分重要,因为Mg还能防止晶间腐蚀发生。所以高铝锌基合金的铝含量一般选择在12%、27%左右,或结晶温度间隔较小的8%左右。......

2023-06-22

但光斑直径过小,不利于获得大面积的熔覆层。激光熔覆参数不是独立地影响熔覆层宏观和微观质量,而是相互影响的。这一界面结合除与激光加工工艺及熔覆层的厚度有关外,主要取决于熔覆合金与基体材料的性质。......

2023-06-23

钛合金激光熔覆已经在航空航天、舰船、石化、冶金等领域得到应用。近年来,美国生产的多个系列Ti-6Al-4V钛合金激光熔覆成形零件已获准在实际飞行器中使用。堆焊合金粉末是较理想的激光熔覆材料,有很高的应用价值。钛合金激光熔覆层的耐磨性与硬度成正比。......

2023-06-23

钛合金具有密度小、比强度高、耐蚀性好和热强度高的特点,有利于降低飞行器的结构质量,提高飞行器的结构效率,是航空航天飞行器较为理想的结构材料。目前,钛合金在航空航天领域的应用日趋广泛,钛合金在新型战斗机的机体结构上用量已经超过了铝合金。......

2023-06-22

与溶剂型涂料对比 作为一种粉末涂料方法,塑料粉末火焰喷涂具有如下优点:1)塑料粉末不含有机溶剂,安全、环保。2)塑料粉末树脂的相对分子质量比溶剂型涂料的大,涂层的耐久性比溶剂型涂料有很大的改进。6)塑料粉末火焰喷涂更换粉末颜色及品种方便。7)塑料粉末火焰喷涂的不足是生产率较低,涂层外观不如静电喷涂涂层。......

2023-06-18

相关推荐