对于热喷涂粉末材料工艺性能的检测主要有以下几个方面。因此,热喷涂粉末的形状最好呈球形或近似球形。热喷涂粉末材料往往在颗粒内部存在不同数量和大小的孔洞或者孔隙,这对于粉末材料热喷涂制备的涂层的性能有直接的影响。......

2023-06-18

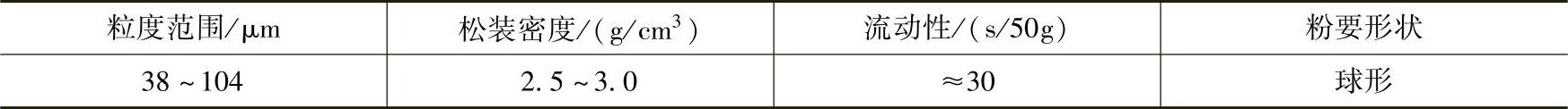

金属及合金粉末是指除自熔性合金粉末之外的所有热喷涂用金属及合金粉末,是制备热喷涂涂层的一类重要涂层材料。对难于拉制成线材的、延展性差的金属或合金,则多制成粉末使用。热喷涂用金属及合金粉末,除了应满足涂层功能要求之外,还必须满足热喷涂工艺的需要,即能均匀、流畅、稳定地输送。因此,形状、粒度及粒度分布、松装密度、流动性及表面质量等粉末的基本特性均与常规的粉末冶金用粉末有着基本的区别。热喷涂用粉末材料的主要特性如下:

1)粉末形状。热喷涂粉末必须具有良好的流动性,以利于连续、均匀、流畅地送入喷射焰流中。球形粉末的流动性最好,因此热喷涂粉末形貌最好呈球形或近似球形。金属及合金粉末的霍尔流速(流动性)一般为(20~50)s/50g。

球形粉末的比表面积最小,在热喷射火焰的温度下,其表面受氧化及其他杂质污染的程度比不规则粉末要小,且各向受热均匀,有利于改善涂层的性能。

金属或合金的表面张力,熔化温度区间的宽窄,对氧的亲和力,雾化制粉方法及气氛等,都对熔融颗粒的球化有影响。气雾化方法是获得球形颗粒的很有效的方法。

2)粉末的粒度。粉末粒度直接影响着粉末的输送、粉末的受热状况和涂层的致密度。热喷涂用粉末粒度的选择取决于喷涂热源的温度、喷涂材料的熔点,热导率、比热容和密度等材料固有特性,还与颗粒在火焰射流中的飞行速度(停留时间)有关。一般说来,熔点高、密度大、热导性差的材料,对于同一热源应选用较细的粉末;反之,则选用较粗的粉末。

3)粉末的粒度分布。它是指一定粒度区间的粉末,不同粒度的粉末所占的比率。若粉末粒度分布较宽,即大颗粒和小颗粒的粒度相差大,在喷射火焰中就会出现细粉末先熔化,粗粉末未熔化或熔融不好,造成喷枪嘴“结珠”堵枪和涂层结构不均匀等问题。因此,为了获得均匀致密的涂层,应选用粒度分布范围窄的粉末。但为了降低成本,则要选择粒度分布宽的粉末。显然,合理的粒度分布,应综合权衡。

4)粉末的松装密度。它指粉末松装而不摇振时单位容积粉末的质量,单位为g/cm3。松装密度是粉末的一个综合性能,受材料的种类和成分、粉末的形貌、粒度和粒度分布,以及粉末内含气体含量及表面干燥程度等诸因素的影响。材料的真密度大,粉末球形好,粒度较粗,则松装密度大,喷涂时粉末的沉积速率高。

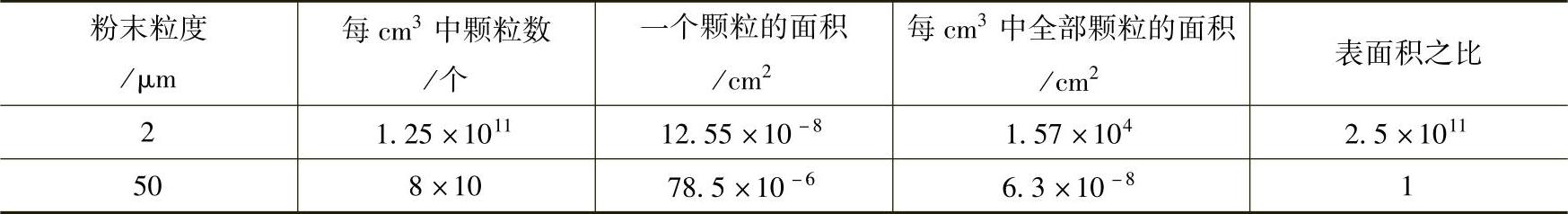

5)粉末的表面积。粉末材料有着极大的表面积。表3-86列出了不同粒度的球形粉末的表面特性。由表3-86可见,当粒度从50μm减小到2μm时,则每立方厘米中全部颗粒的表面积增大近2.5×1011倍。因此,粉末材料的含氧量要比线材的含氧量高几个数量级,是影响涂层气孔率和氧化物夹杂增多的一个重要原因。显然,材料的种类和性质对粉末表面的氧化和吸潮能力有重要影响。喷涂之前应对粉末进行适当烘烤。而对氧的亲和力大的活性金属,如铝、钛、钼、锰等,用氢气还原或真空处理,能有效地减少粉末表面的含氧量,这是除去表面潮气、减少氧化的有效方法。

表3-86 不同粒度的球形粉末的表面特性

1.纯金属粉末

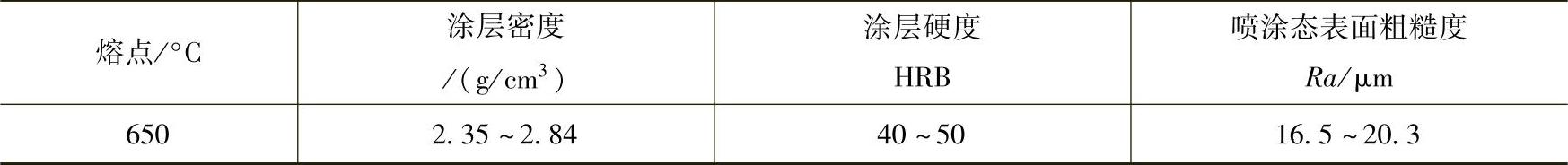

(1)Al粉 喷涂用的是一种高纯球形铝粉。铝粉涂层无磁性,有很好的导电性和导热性,有很好的无线电波屏蔽能力和抗电击性。虽然铝涂层有良好的耐环境腐蚀能力,但很少用铝粉末喷涂耐蚀涂层。铝与氧有很强的亲和力,粉末态的铝具有巨大的表面积。为了减少涂层氧化物含量,通常采用低压等离子喷涂或保护气氛等离子喷涂。当用燃烧气体喷涂时,应采用弱碳化焰。铝粉在较高温度(约650°C)下容易与其他金属如镍、铁等发生反应,放出大量的热。铝粉运输或贮存时应避免与火接触,以免发生粉尘爆炸。用于热喷涂的Al粉纯度大于99.0%,采用低压或可控气氛等离子喷涂制备导电、电磁波屏蔽涂层及铝、镁合金修复涂层。物理性能见表3-87。粉末粒度通常为44~88μm或44~74μm。

表3-87 热喷涂的Al粉涂层物理性能

(2)Cu粉 球形纯铜粉喷涂的涂层,类似于铜线材火焰喷涂涂层,但硬度有差异。铜粉喷时容易氧化,特别是在177°C以上温度。因此,应保持喷距在150~200mm(火焰喷涂)或100~175mm(等离子喷涂)之内,并且控制涂层温度≤150°C。建议用压缩空气适当冷却被喷涂的表面。可用等离子、粉末火焰喷涂制备导电、电磁屏蔽、铜及铜合金磨损件及尺寸超差件修复涂层。涂层可用高速钢或硬质合金刀具进行切削。铜粉的纯度>99.8%,其物理性能见表3-88。

表3-88 纯铜粉及涂层物理性能

(3)Co粉 钴是一种灰白色金属,其性能与镍相似,但其化学活性超过镍,能溶于稀硫酸、硝酸或盐酸,能被碱缓慢腐蚀,其氧化速率为镍的25倍。在常温下,钴与水、湿空气、碱及有机酸不起反应,只有在加热时,才与氧、硫、氯、溴发生反应。钴是有很好的高温性能,钴和铬形成的合金固溶体,具有高的强度、良好的抗氧化和耐蚀性。加入一定量的钨或钼可提高合金的高温硬度。钴的熔体对多种碳化物,特别是碳化钨具有极好的润湿能力,成为制造硬质合金的主要黏结材料和制造钴碳化钨复合粉末的主要成分。钴具有特殊的电子结构和高居里温度,是磁性金属,其磁导率为镍的三倍,是永磁合金、顺磁合金及恒导磁合金的主要组分。钴有11种同位素(Co54~Co64),只有天然的Co59是非放射性的稳定的同位素。喷涂或喷焊的钴或钴合金,均用天然钴制造,喷涂喷焊过程中不会产生放射性危害。钴粉的等离子喷涂涂层结构细密,孔隙率低,与基体的黏结性能极好。涂层可以机械加工,也可磨削到很好的表面精度。采用等离子喷涂、粉末火焰喷涂可制备磁头涂层。物理性能见表3-89。钴粉的w(Co)>99.55%,粒度范围为48~104μm或48~74μm。

表3-89 热喷涂用Co粉物理性能

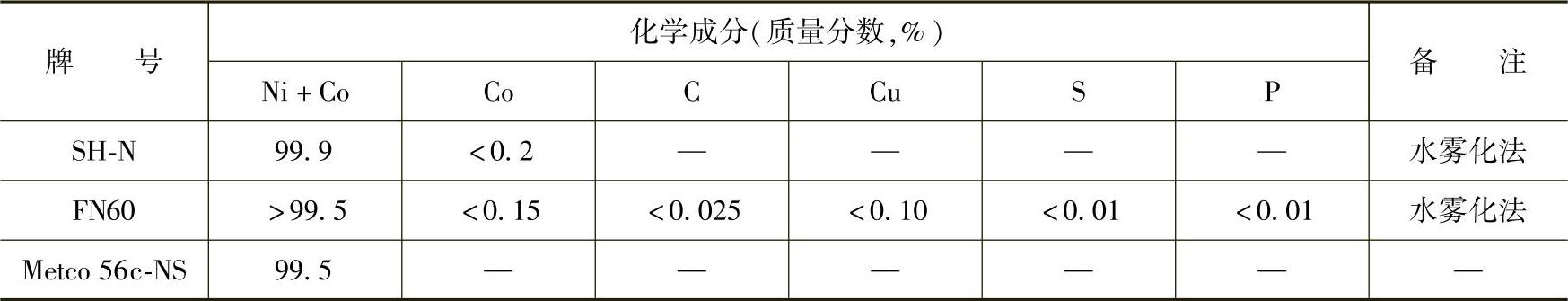

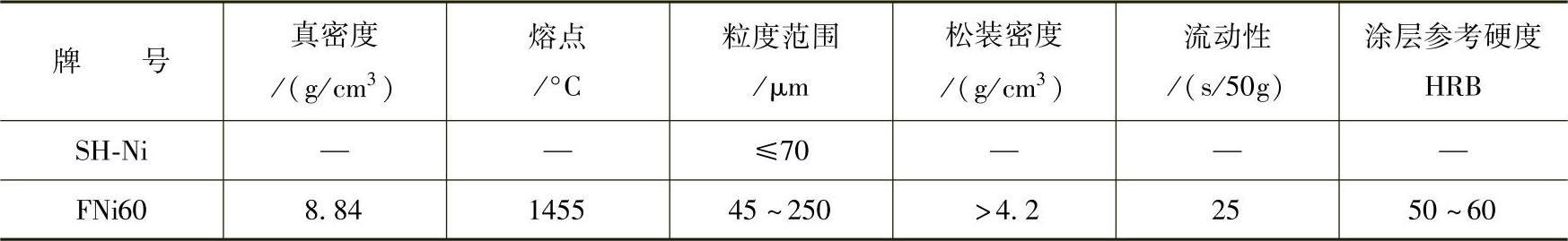

(4)Ni粉 雾化法生产的球形纯镍粉末,适用于等离子喷涂或火焰喷涂,制备耐蚀及催化触煤涂层。涂层硬度高而致密,与基体的结合强度高,容易切削加工,涂层韧性好,因此涂层厚度不受限制,可喷涂厚涂层。粉末化学成分和物理性能见表3-90和表3-91。粒度范围为48~104μm或48~74μm。

表3-90 Ni粉化学成分

表3-91 Ni粉的物理性能

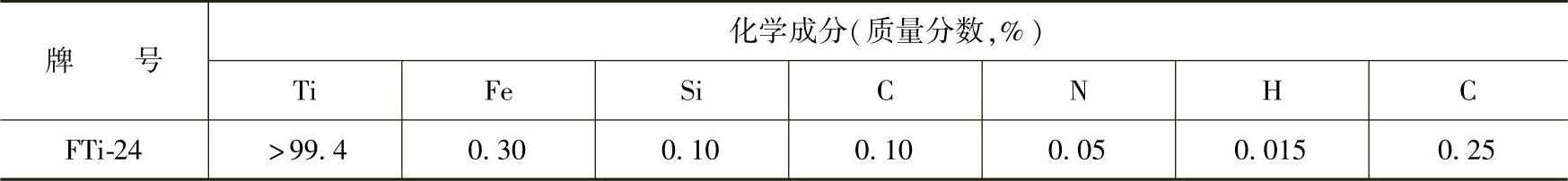

(5)Ti粉 钛具有优异的耐海水腐蚀和耐多种化学介质腐蚀的性能。钛与氧的亲和力很强,在大气中喷涂时,钛粉容易氧化,宜采用真空等离子喷涂或可控气氛等离子喷涂制备耐海水腐蚀、耐化工介质腐蚀涂层。Ti粉的化学成分见表3-92。粒度通常≤74μm。

表3-92 Ti粉的化学成分

(6)Ta粉 高纯钽粉熔点高,达2996°C,只能用于等离子喷涂,直接喷涂耐高温涂层,也可用于石墨基体喷钨之前预喷涂钽作黏结底层,以防止石墨和钨在高温下生成碳化钨。钽涂层与钢基体能形成自黏结结合。钽有优异的耐蚀能,可耐许多种酸、盐溶液及有机化合物的腐蚀,并耐许多液态金属的侵蚀。钽在300oC以上空气中产生氧化。通常采用真空等离子喷涂制备非氧化气氛下的耐高温涂层、黏结底层。Ta粉化学成分及物理性能见表3-93和表3-94。

表3-93 Ta粉化学成分

表3-94 涂层物理性能

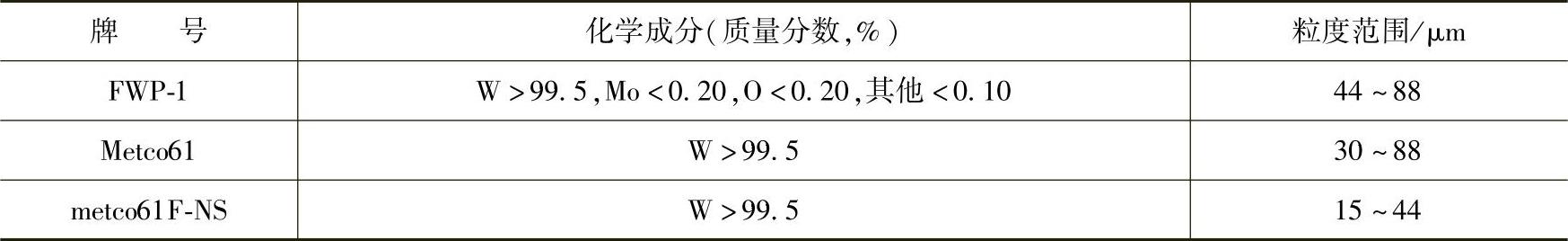

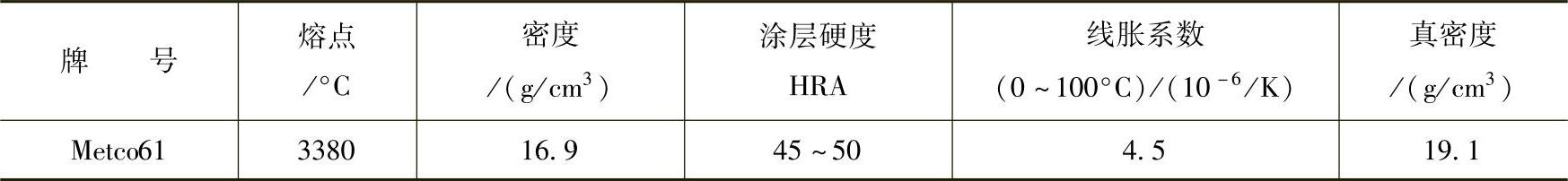

(7)W粉 钨粉专用于等离子喷涂。钨能在多种基体上形成涂层,包括一般的金属构件、石墨、石英、氧化铝、耐火材料等。钨的高熔点和抗高温特性,使其在耐高温应用方面显示出独特的优点,特别是用于火箭发动机喷管、尾锥,熔炼高熔点金属的耐火坩埚涂层等。喷钨涂层亦推荐用于抗熔融铜和锌侵蚀的涂层。钨在空气中约800℃开始产生氧化,所以必须浸没在熔体中。采用等离子喷涂制备耐高温涂层,耐熔融锌和熔融铜侵蚀涂层和钨坩埚直接成型。常用牌号化学成分和物理性能分别见表3-95和表3-96。

表3-95 热喷涂常用W粉牌号化学成分

表3-96 热喷涂常用W粉涂层的物理性能

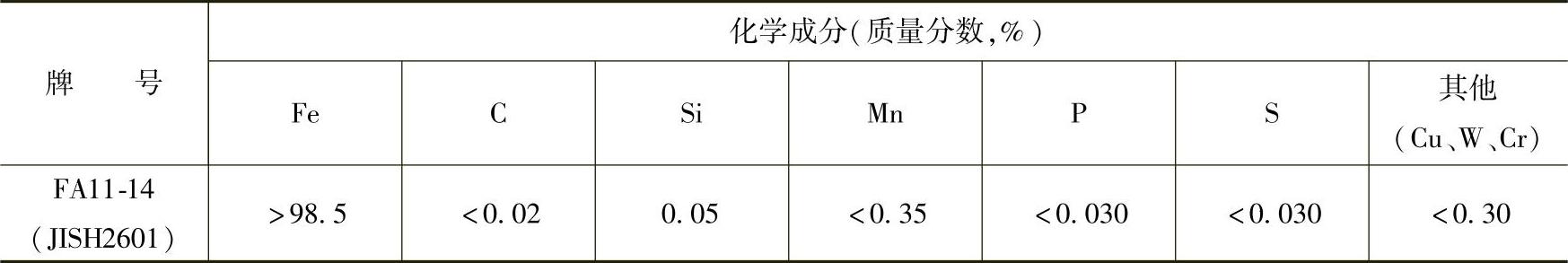

(8)Fe粉 热喷涂用Fe粉通常采用高纯度雾化铁粉和羰基球形铁粉,由于铁粉容易氧化,所以不能在大气中进行喷涂。可用真空等离子喷涂高导磁涂层。铁粉的化学成分、物理性能和高纯度雾化铁粉的物理性能见表3-97~表3-99。

表3-97 Fe粉化学成分

表3-98 纯铁的物理性能

表3-99 高纯度雾化铁粉的物理性能

(9)Si粉 硅的性质介于金属与非金属之间,是重要的半导体材料,硅的密度较小,硬度较高,性脆。硅与氧的亲和力强,是重要的脱氧剂之一,生成的二氧化硅薄膜坚韧、致密,具有很好的抗氧化能力,耐酸性能极好,但易溶于碱。熔融状态的化学性质活泼,几乎能与各种元素起反应。利用这一特点在石墨上喷涂硅,在高温下能形成碳化硅涂层;在钼基体上喷涂硅,在1800°C进行高温反应生成MoSi2涂层,能保护钼基体在1500°C高温条件下不被氧化,因而能在空气条件下用作加热元件;在钨基体上喷涂硅,高温下能生成WSi2固体润滑薄膜,具有很好的高温自润滑性能。硅在盐酸、氢氟酸、硝酸、硫酸、硫化氢、二氧化硫、二氧化碳、硫酸铜、三氧化铁(10%)、大气、蒸馏水、雨水、硫等环境中具有良好的耐蚀性。在氢氧化钾、氢氧化铜中受侵蚀,不宜采用。Si粉的主要成分和物理性能见表3-100和表3-101。喷涂用粒度为44~74μm。

表3-100 热喷涂用Si粉的主要化学成分

表3-101 纯硅的物理性能

2.合金粉末

(1)铝硅合金粉末 铝硅合金粉末是用于修复铝、镁及其合金部件的最通用的喷涂材料,其涂层与铝、镁、铁等基体材料有好的黏结强度,比喷铝层更致密,硬度更高,因而更容易切削到更好的表面质量,常用于喷气发动机的铝、镁质零部件的修理和机械加工超差件的修复,也可用作铝和铝合金的钎焊料。其超细粉末,也用来与聚苯酯形成复合粉末,制备摩擦因数很小的优质减摩涂层。热喷涂常用铝硅合金粉末的化学成分和物理性能见表3-102和表3-103。粒度范围为44~149μm。

表3-102 热喷涂常用铝硅合金粉末的化学成分

表3-103 热喷涂常用铝硅合金粉末的物理性能

(2)钴基合金粉末

1)钴铬钨碳(Co-Cr-C)合金粉末。钴在417°C发生同素异构变形,具有面心立方结构的固溶体,抗热振性好,蠕变速率低,断裂韧性高,具有良好的高温性能。加入铬,使钴基体获得良好的抗氧化性能。大多数钴基合金都是在钴铬合金的基础上发展起来的。在钴铬合金基体中,熔入适量的钨,可使钴基体进一步固溶强化。碳在钴中的溶解度很小,加入的碳和过量钨化合,形成WC、W2C、M6C(Co3W3C、Co2W4C)等碳化物,这些硬质相弥散分布在钴铬合金基体中,产生析出强化作用,使这类合金在至800°C高温下仍能保持优异的高温强度和高温硬度,因而使合金具有优异的耐高温磨损、抗高温氧化和热疲劳等综合性能。钴在417°C温度以下为密排六方结构,具有低的摩擦因数,因而具有很好的耐磨性。在417°C发生由密排六方晶体向面心立方晶体的晶形转变,产生体积应力。采用等离子喷焊时一般均需将基体材料预热到500°C以上,以防止钴基焊层开裂。

此系列合金中,StelliteNo.6合金最有代表性。这种合金在相当宽的温度围内,具有耐磨、耐蚀、耐热的综合性能,尤其是具有极好的自啮合抗黏着磨损性能。这种合金的碳和钨含量较低,硬质碳化物相在结构中占的比例不高,约10%~20%,硬度与冲击韧性有较好的匹配,亦用作切削刀具材料。

Stellite No.1合金碳含量高达2.5%,相组织中碳化物含量在30%以上,因而有优异的耐磨粒磨损,耐冲蚀磨损性能。

Stellite No.12比No.6合金的钨含量更高,故其基体硬度较高,热硬性更好,耐磨粒磨损性能也较强。

通常采用等离子喷焊、等离子喷涂、火焰喷涂制备耐高温金属间黏着磨损、耐磨粒磨损、耐腐蚀、抗微动磨损、耐高温冲蚀磨损涂层或喷焊层。常用钴基合金粉末的化学成分、物理性能见表3-104和表3-105。金属间黏着磨损性能及耐磨料磨损性能和不同的腐蚀介质中耐蚀性能见表3-106和表3-107。

表3-104 常用钴基合金粉末化学成分

表3-105 常用钴基合金粉末物理性能

表3-106 钴基系列合金耐金属间黏着磨损性能及耐磨料磨损性能

① 黏着磨损试验条件:将司太立合金的氧-乙炔气焊试样,与低合金铸钢(SAE46202钢,硬度为63HRC)磨轮对磨,磨轮转速为80r/min,对试样施加不同的载荷,测定试样的平均体积损失,单位为mm3。

② 磨粒磨损试验条件:“橡胶轮磨损试验机。磨粒为石英砂,粒度ϕ229mm的橡胶轮,转速为200r/min,压力载荷为13.0kg。

③ 施加在磨损试样上的压力载荷,单位为kg。

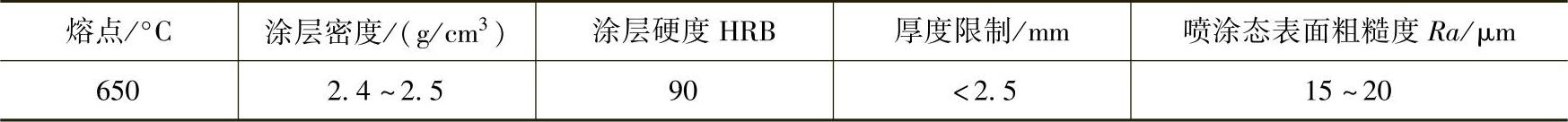

表3-107 不同的腐蚀介质中耐蚀性能

2)钴铬钼镍铁合金粉末。用钼部分或全部取代钨强化钴铬固溶体,并加入镍、铁合金元素,从而提高了焊层的韧性和综合力学性能,涂层组织中的碳化物为韧性较好的M23C6型,硬度稍低,耐磨性也稍差。钼和镍的加入,显著地提高了钴基合金的耐蚀性。这类合金具有优良的高温强度,热稳定性、耐黏着磨损和耐气蚀性能。喷涂层具有耐气蚀、抗磨粒磨损、抗硬面磨损、抗微动磨损和抗颗粒冲蚀磨损性能。可用等离子喷焊、等离子喷涂、粉末火焰喷涂制备耐高温硬面涂层,耐金属间黏着磨损焊层,耐气蚀抗微动磨损涂层。钴铬钼镍铁合金粉末主要化学成分和物理性能见表3-108和表3-109。耐金属间黏着磨损性能、耐磨粒磨损性能和耐磨蚀性见表3-110和表3-111。

表3-108 钴铬钼镍铁合金粉末化学成分

表3-109 钴铬钼镍铁合金粉末物理性能

表3-110 钴铬钼镍铁合金粉末耐金属间黏着磨损性能、耐磨粒磨损性能

① 耐黏着磨损试样为堆焊工艺,除StelliteNo.21为钨极氩弧堆焊,余为氧-乙炔喷焊。

② 试样载荷,单位为kg。

表3-111 钴铬钼镍铁合金粉末耐磨蚀性

(续)

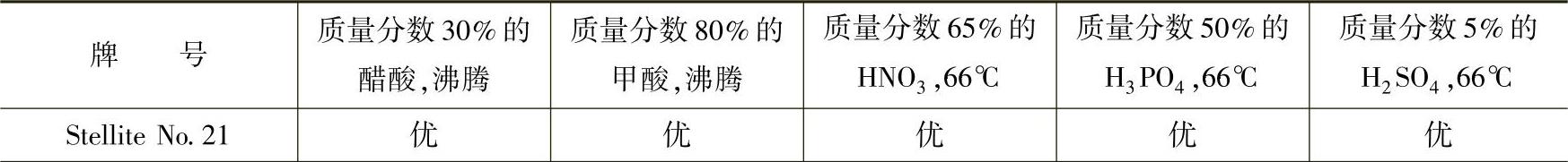

3)金属间化合物强化型钴基合金粉末。不同于传统的碳化钨强化型钴基合金,由于合金中加入过量的钼和硅,喷焊层在结晶过程中析出硬质相Laves相,该相的含量达40%~60%。为了保证Laves相形成,合金的碳含量尽可能低,以免铬、钼等合金元素与碳形成碳化物。Laves相的硬度约1100HV,耐蚀性好,弥散分布在含高铬、钼的钴基合金基相内,具有优良的耐磨损、耐擦伤和耐蚀性,高温硬度超过Stellite No.6钴基合金。在无润滑和润滑不足情况下,具有良好的相容性,与工具钢、低合金钢、青铜、铝合金、高温合金、石墨等之间,摩擦因数小。在相当宽的温度范围内能保持优良、光滑的表面性能。这类合金喷焊时有一定的裂纹敏感性,一般要求将基体预热至315~482°C。提高合金的铬含量,能增强合金焊层的抗氧化和耐蚀性,耐磨料磨损性能也更好。其主要化学成分、焊层硬度和耐蚀性能见表3-112和表3-113。通常用等离子喷焊(粒度为74~250μm)、等离子喷涂(粒度为44~105μm)制备耐热、高耐磨焊层和涂层。

表3-112 主要化学成分及焊层硬度

表3-113 钴基合金的耐蚀性

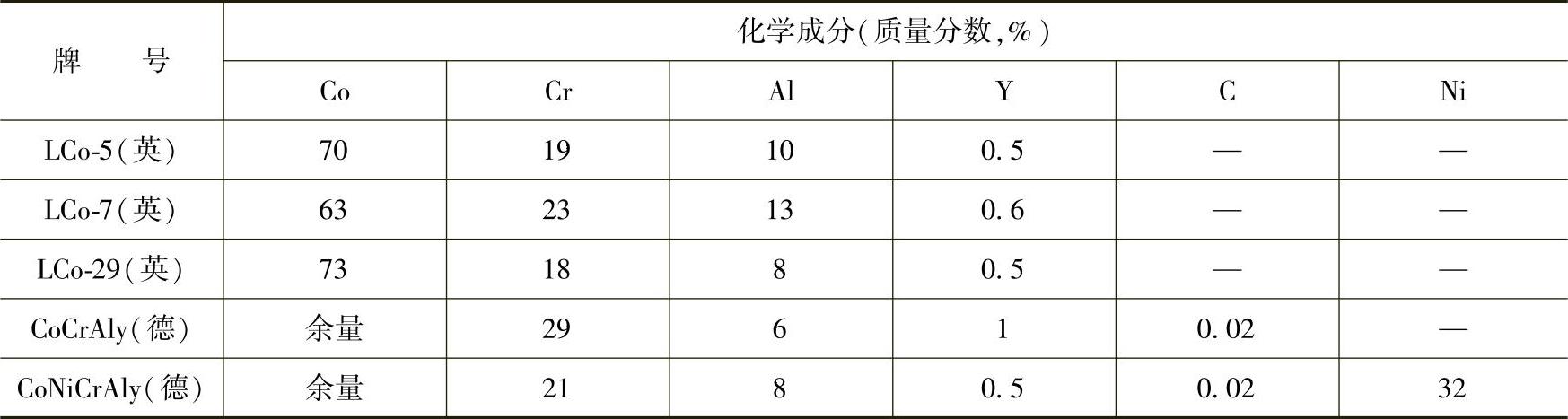

4)钴铬铝钇合金粉末。它是迄今使用温度最高、高温综合性能最优异的合金粉末,其性能与镍铬铝钇合金粉末相似,但其使用温度更高,与基体的黏结强度好。少量钇的加入,能促进具有保护性的α-Al2O3膜的形成,改善Co-Cr-Al合金氧化膜与基体的黏附性,防止氧化膜的剥落,从而提高合金的耐高温氧化性能。通常采用真空等离子喷涂、可控气氛等离子喷涂、高速火焰喷涂制备1000°C以上的耐高温氧化涂层、高温陶瓷涂层的黏结底层材料,用于航空发动机热障陶瓷涂层的黏结底层、飞机尾喷管耐高温涂层的黏结底层等。其化学成分见表3-114。

表3-114 钴铬铝钇合金粉末化学成分

(3)铜基合金粉末 铜合金粉末的性能和使用范围与铜基合金线材类似,下面分别介绍各种铜基合金粉末的性能。

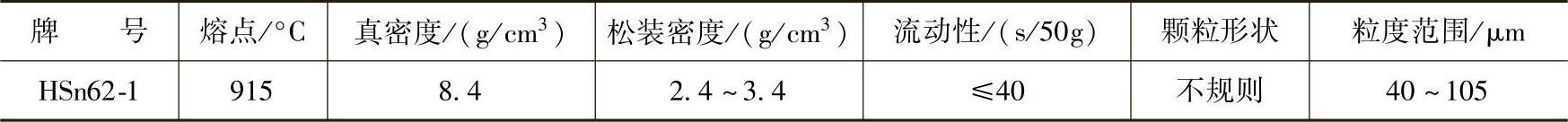

1)黄铜粉。普通锌黄铜粉喷涂时发生“脱锌”现象,并产生对呼吸道有害的ZnO烟雾,一般不推荐采用黄铜粉进行喷涂,最好使用含锡黄铜或镍黄铜。其化学成分和物理性能见表3-115和表3-116。通常用粉末火焰喷涂、等离子喷涂制备耐海水腐蚀和耐汽油涂层。

表3-115 锡黄铜、镍黄铜粉末主要化学成分

表3-116 锡黄铜粉末物理性能

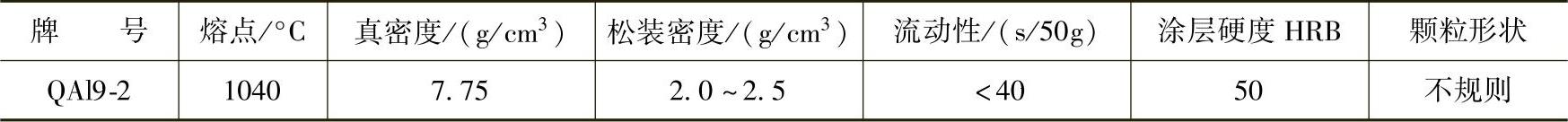

2)铝青铜粉。采用粉末火焰喷涂或等离子喷涂,能够获得与铝青铜线材火焰喷涂类似的涂层,只是涂层稍软,但抗磨损性能相同。这种粉末涂层的含氧量低,收缩率较小,涂层致密,与基体的结合牢固,特别是由于Al含量高,在涂层表面形成一层致密的化学性能稳定的Al2O3薄膜,因而具有优异的抗氧化性,在980°C的空气中暴露1h涂层仍致密完整,不发生剥落。这种合金涂层容易切削,能用硬质合金刀具车削到很低的粗糙度值。喷涂这种合金时,应避免涂层过热。若涂层温度超过205°C,就会产生较软的涂层。主要化学成分和物理性能见表3-117和表3-118。

表3-117 铝青铜粉化学成分

表3-118 铝青铜粉物理性能

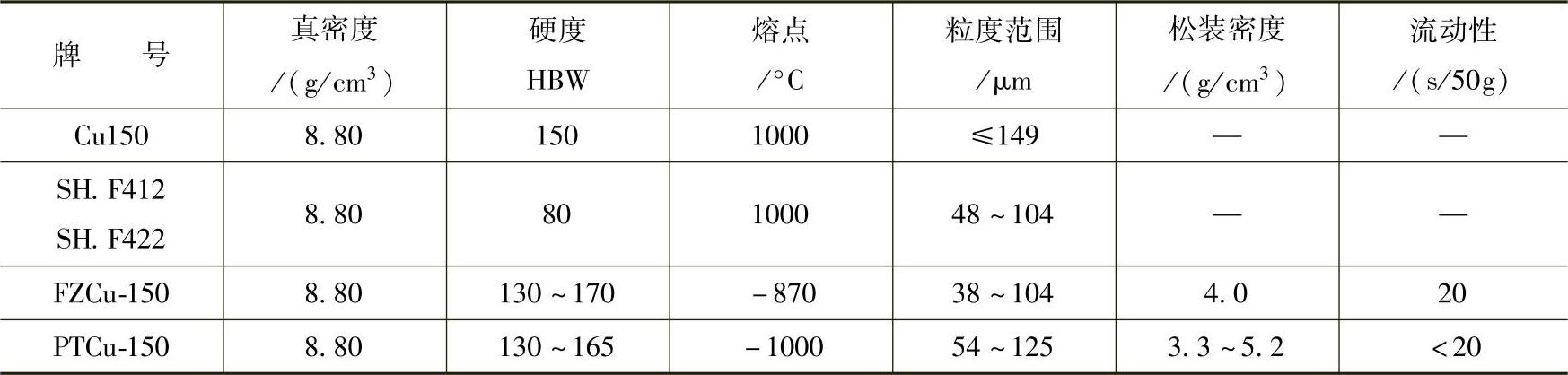

3)镍铝青铜粉。铝青铜中加入铁、镍、锰等合金元素能够细化晶粒,进一步提高铝青铜的硬度和耐磨性,防止形成粗大组织。涂层致密,摩擦因数较低,加工性能好,适合于受压缸体表面喷涂和轴瓦等部件喷涂。可用等离子喷涂、粉末火焰喷涂制备铜及铜合金、铝及铝合金、铸铁和钢等基体上喷涂抗黏着磨损硬面涂层、轴瓦及机床导轨等部件减磨涂层,磨损尺寸超差零件的修复涂层。其主要牌号的化学成分及粒度范围见表3-119。

表3-119 镍铝青铜粉主要牌号的化学成分及粒度范围

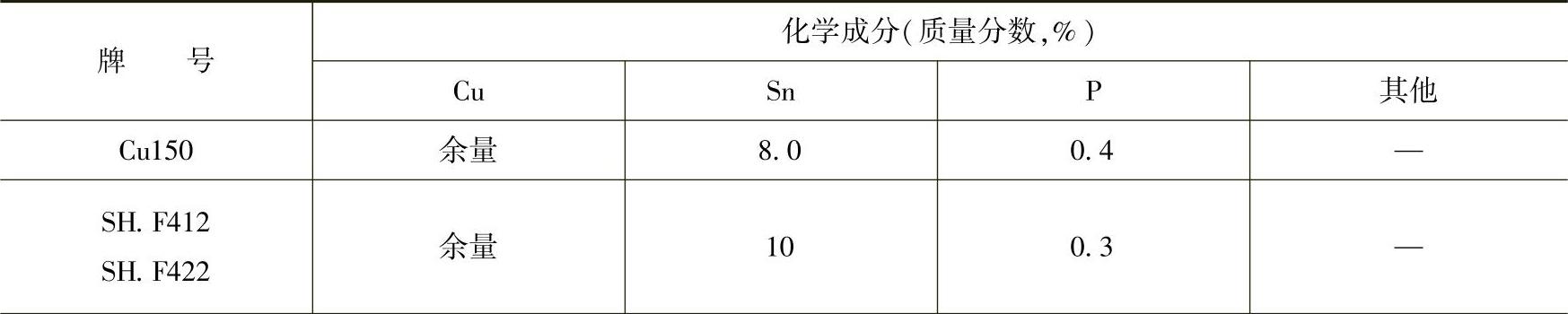

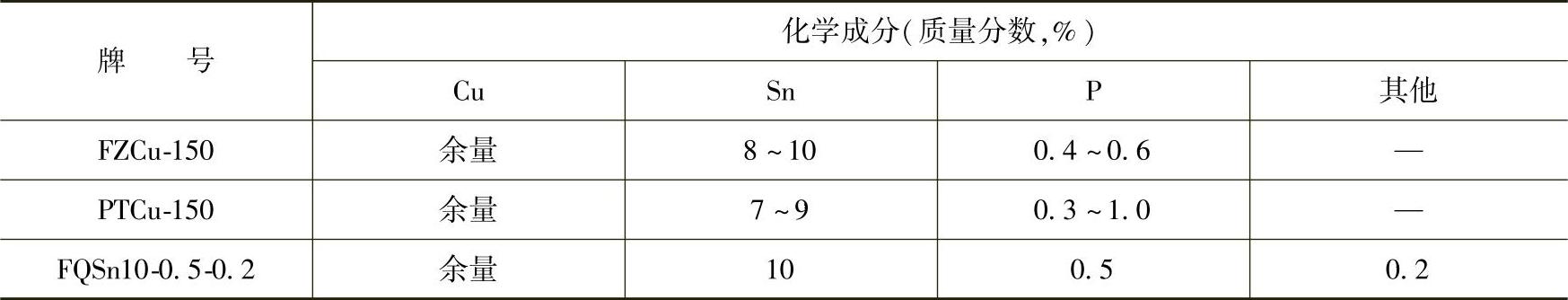

4)磷青铜粉末。锡青铜的基础上加入少于1%的磷,摩擦因数低,具有良好的耐磨性。主要用于粉末火焰喷涂、等离子喷涂、等离子喷焊制备优异减摩性能轴承涂层、抗黏着磨损涂层。其主要化学成分和物理性能见表3-120和表3-121。

表3-120 磷青铜粉末化学成分

(续)

表3-121 磷青铜粉末物理性能

5)铅锡青铜粉末。铅几乎不溶于锡青铜中,而以纯组元形式存在,能增强锡青铜的耐磨减摩性能,改善其切削性,硬度降低。锡青铜中加入铅,可进一步强化固溶体,形成新相,能改善合金的力学性能。可采用粉末火焰喷涂、等离子喷涂制备减摩、抗咬合轴承涂层。其主要化学成分及粒度范围见表3-122。

铅和铅蒸气有毒,喷涂含铅锡青铜粉末涂层时应有良好的抽气通风条件,施工人员应戴防护面罩。

表3-122 铅锡青铜粉末的主要化学成分及粒度范围

6)硅青铜粉末。硅能有限地固溶于铜基体中,起固溶强化作用。含少量锰或镍的硅青铜耐磨、耐蚀,特别是在海水中耐蚀性很好,涂层的加工性能良好。这种合金能承受各种压力加工,焊接性好,无磁性,碰击时不生火花,锰能提高合金的力学性能,改善工艺性能和耐蚀性。在腐蚀环境中常用作锡青铜的代用品降低成本。可采用等离子喷涂、粉末火焰喷涂制备耐蚀涂层、抗黏着磨损涂层。其主要化学成分及涂层硬度见表3-123。

表3-123 主要化学成分及涂层硬度

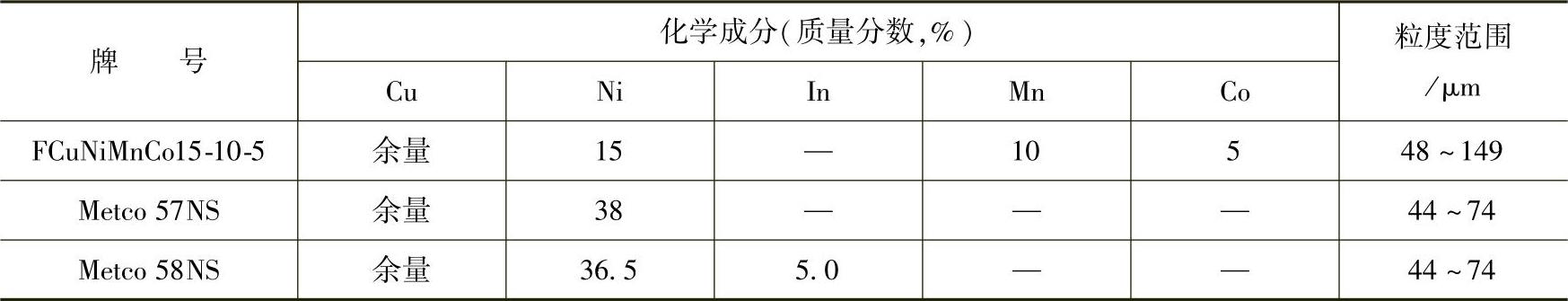

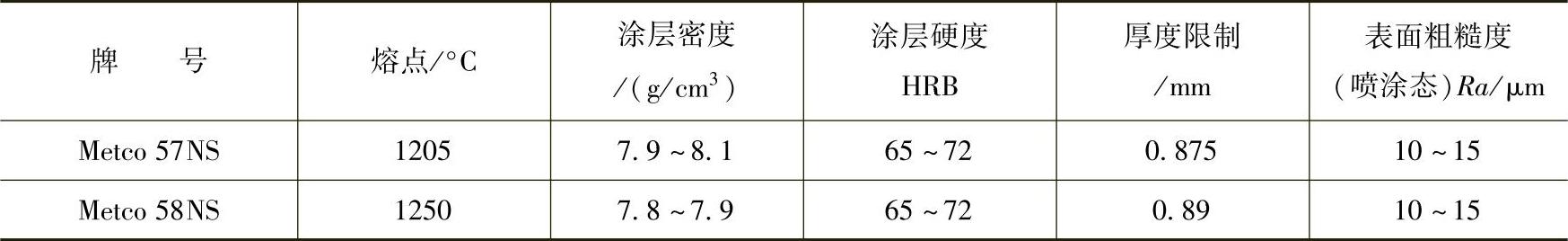

7)铜镍合金粉末。铜镍合金粉末涂层非常致密,孔隙度和氧含量都很低,能耐微动磨损和气蚀。合金中加入铟改善了涂层的抗擦伤性能和高温润滑特性;加入钴能提高合金涂层的耐热性能。可以制备很薄的涂层,易切削加工到所要求的表面状态。与铜镍合金相比,铜镍铟合金的熔点稍高,涂层的结合强度高,加工性能更好,可采用粉末火焰喷涂、等离子喷涂制备抗微动磨损和高温抗黏着磨损自润滑涂层。其主要化学成分、粒度范围和物理性能见表3-124和表3-125。

表3-124 铜镍合金粉末主要化学成分、粒度范围

表3-125 铜镍合金粉末物理性能

(4)铁基合金粉末

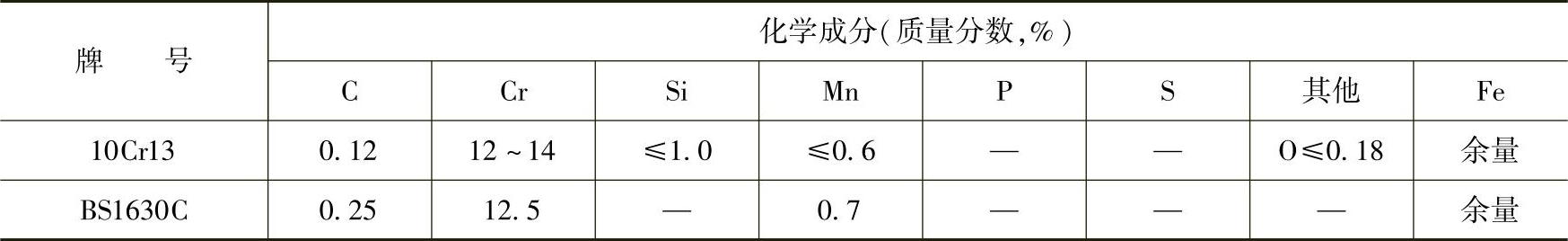

1)不锈钢粉末。Cr13型马氏体不锈钢熔炼雾化而成的喷涂用粉末。通常用粉末火焰喷涂、等离子喷涂制备耐磨耐蚀涂层,用于轴、柱塞、轴颈、压气机汽缸、活塞、造纸烘干等部件的耐磨耐蚀涂层,厚涂层。其主要牌号的化学成分和物理性能见表3-126和表3-127。

表3-126 不锈钢粉末主要牌号及化学成分

表3-127 不锈钢粉末涂层物理性能

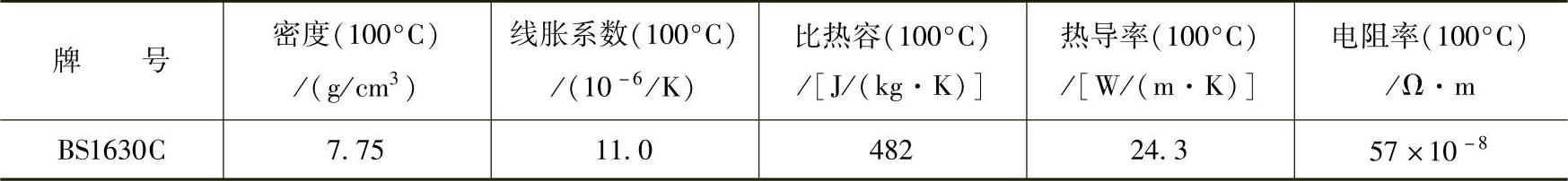

2)钼奥氏体不锈钢粉末。在316型不锈钢粉末中加入钼,扩大奥氏体不锈钢在还原介质中的钝化范围,在某些还原性酸和有机酸中有良好的耐蚀性,可耐硫酸、盐酸和磷酸的腐蚀。加入少量钛,能与碳形成稳定的碳化物,保证奥氏体基体有足够的有效铬含量,抑制局部“贫铬”现象,抗晶间腐蚀能力强。540℃以下耐气蚀和耐低温颗料冲蚀。采用粉末火焰喷涂、等离子喷涂能制备耐硫酸、盐酸和磷酸腐蚀层(必须封孔处理)和耐有机酸腐蚀涂层。涂层光亮、致密;表面加工性好,表面质量好,使用过程中会产生加工硬化,因而比超低碳不锈钢(316L)更耐磨。粗粒度的粉末可以喷涂1.3~1.9mm厚的涂层,细粒度的粉末喷涂层厚度应小于0.4mm,否则可能出现裂纹。当腐蚀介质中基体材料不耐蚀时,最好采用封孔剂封孔处理。其常用牌号的化学成分及物理性能见表3-128和表3-129。

表3-128 常用钼奥氏体不锈钢粉末牌号及化学成分

表3-129 典型牌号的物理性能

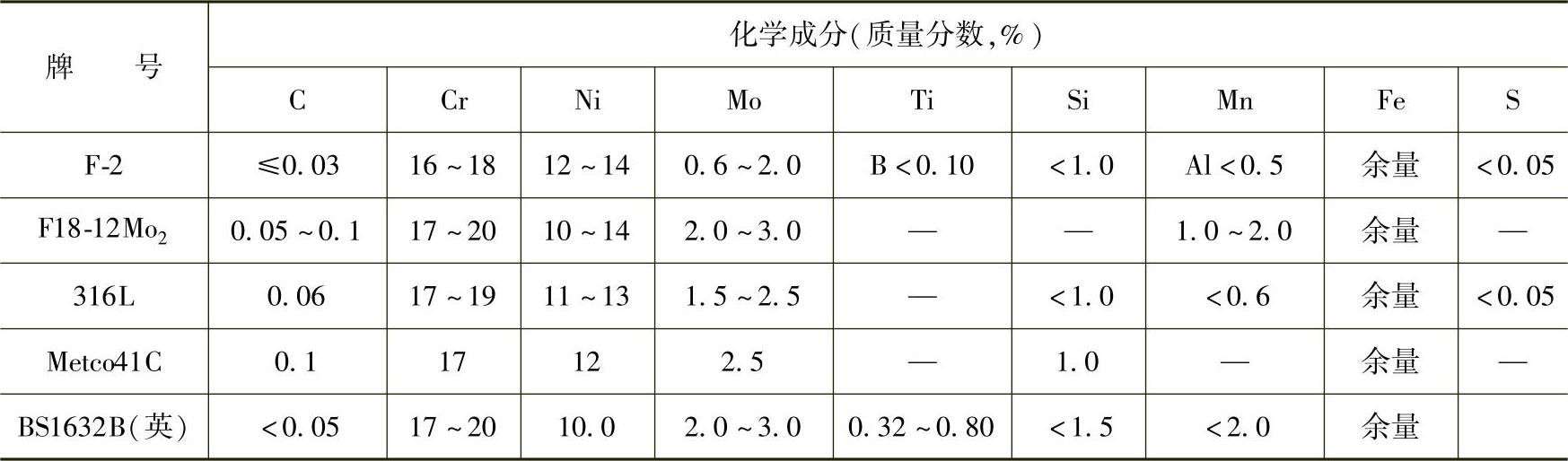

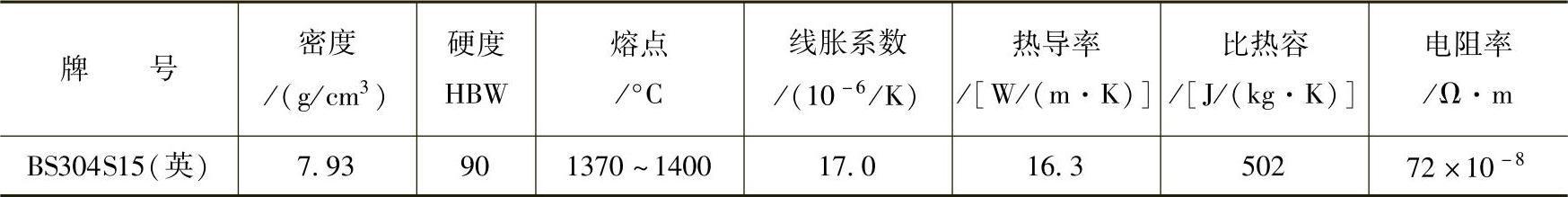

3)奥氏体不锈钢粉末。用18-8镍铬奥氏体不锈钢雾化制成的喷涂粉末,能够喷涂出光亮、致密的耐蚀涂层,为了改善喷涂层的耐蚀性、耐热性、涂层应进行适当的封闭处理。其主要化学成分、涂层物理性能及粉末物理性能见表3-130~表3-132。

表3-130 奥氏体不锈钢粉末牌号及主要化学成分

表3-131 涂层的物理性能

表3-132 粉末的物理性能

4)含硼、硅的铁基喷涂合金粉末。在不锈钢中加入较少量的硼和硅元素而制成的合金粉末。由于硼、硅元素的加入,使不锈钢的熔点有所降低,涂层的硬度和耐磨性能提高,切削加工性能改善,粉末的沉积速率提高,涂层的韧性降低。但加入的硼、硅量不足以在火焰喷焊中出现镜面反应,合金重熔性能较差,亦不称作自熔性合金,而称作喷涂合金粉末,多用作喷涂层。主要用于等离子喷涂、粉末火焰喷涂、等离子喷焊制备抗金属间黏着磨损、耐擦伤、抗咬死硬面焊层和耐气蚀磨损焊层等。其主要化学成分、涂层硬度和物理性能见表3-133和表3-134。

表3-133 硼、硅的铁基喷涂合金粉末牌号的化学成分及涂层硬度

表3-134 硼、硅的铁基喷涂合金粉末的物理性能

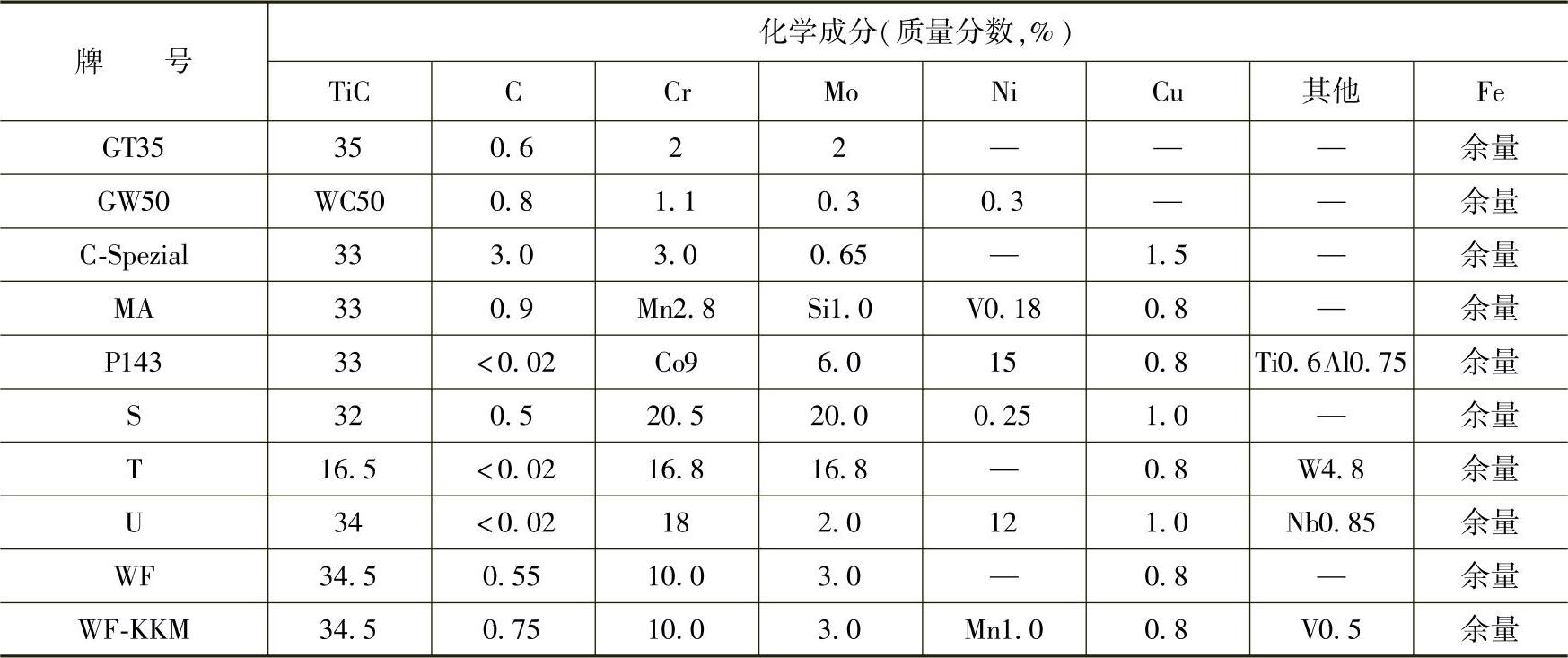

5)钢结硬质合金粉末。钢结硬质合金是一类用钢(包括CrMo钢、高速钢和奥氏体不锈钢)作黏结相或基质相,用TiC或WC作硬质耐磨相的硬质合金,因而同时具有硬质材料和钢的综合性能。除镍铬奥氏体不锈钢为基的钢结硬质合金不能热处理外,钢结硬质合金的主要特点就是热处理性能好。先将坯料退火软化,进行常规的机械加工,然后淬火并回火,达到所要求的硬度和组织状态。合金的硬度随回火温度升高而降低。使这类合金特别适合于制作需要加工成形的复杂型面的冲模、挤压模、拉伸模等。

常用等离子喷焊工艺制成钢结硬质合金焊层。防止钢硬质合金中的钢基质相氧化和碳化物硬质相的烧损是获得优质焊层的关键。钢结硬质合金焊层有相当高的硬度和耐磨性,耐蚀性则视所用钢基的性质而定。常用钢结硬质合金粉末牌号化学成分和物理性能见表3-135和表3-136。

表3-135 常用钢结硬质合金粉末牌号化学成分

表3-136 常用钢结硬质合金粉末牌号物理性能

(5)镍基合金粉末

1)镍铬合金粉末。它是一种特制的镍铬合金粉末,其成分和性能与耐热镍铬电热线相同,用于980°C温度以下作耐热、抗氧化和气体腐蚀涂层,亦用作陶瓷涂层的黏结底层及防止碳钢和低合金钢在热环境下起皮的耐热涂层。涂层容易用硬质合金刀具车削加工或进行磨削加工。常采用粉末火焰喷涂、等离子喷涂制备980℃以下耐热和抗氧化涂层、喷涂耐高温陶瓷层的黏结底层、碳钢和低合金钢在热环境下防起皮保护涂层。常用镍铬合金粉末牌号的化学成分和物理性能见表3-137和表3-138。

表3-137 常用镍铬合金粉末牌号及化学成分

表3-138 常用镍铬合金粉末牌号及化学成分物理性能

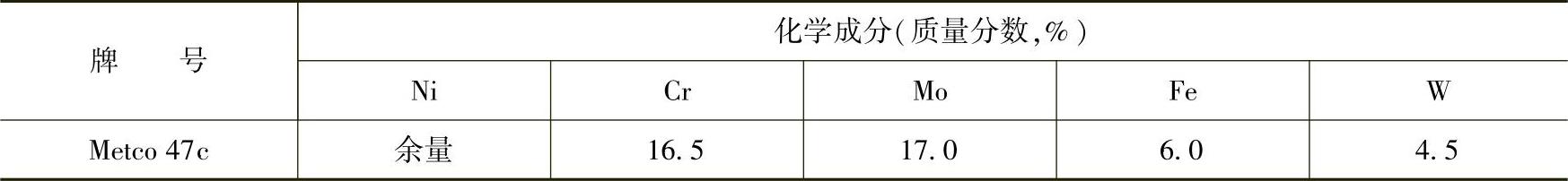

2)镍铬钼合金粉末。它是用于等离子喷涂的合金粉末,具有抗各种腐蚀性化学药剂及气体腐蚀的能力。采用适当的封孔剂,能提高涂层的抗腐蚀特征。涂层的性能类似Hastel-loyC合金粉末热喷涂涂层,具有很好的耐硝酸和氯气腐蚀的能力。涂层内应力大,厚度不宜超过0.5mm,否则会导致开裂和起皮。涂层可以用硬质合金刀具切削或用磨削方法进行加工。通常采用等离子喷涂或粉末火焰喷涂制备耐硝酸及多种腐蚀性化学药剂和化学气体的腐蚀涂层。其主要牌号的化学成分和物理性能见表3-139和表3-140。

表3-139 主要化学成分

表3-140 镍铬钼合金粉末及涂层的物理性能

3)镍铬铁合金粉末。用于不要求高硬度的耐腐蚀钢、镍和镍合金的磨损件和加工超差件的修复。涂层容易用普通硬质合金刀具进行切削,亦可用碳化硅砂轮进行磨削。采用等离子喷涂、粉末火焰喷涂制备耐磨蚀钢的修复、镍及镍基合金件修复涂层。主要化学成分见表3-141。

表3-141 镍铬铁合金粉末主要化学成分

4)镍铜(Ni-Cu)合金粉末。镍铜合金粉末又称蒙乃尔合金,具有优异的耐蚀性能。与镍铜线材具有类似性能。其主要化学成分和物理性能分别见表3-142和表3-143。

表3-142 主要化学成分

表3-143 主要物理性能

镍铜合金的耐蚀性及与不锈钢(06Cr19Ni10)的耐蚀性对比及NiCu28-2.5-1.5蒙乃尔合金的适用范围见表3-144和表3-145。

表3-144 镍铜合金与不锈钢(06Cr19Ni10)的耐蚀性对比

表3-145 NiCu28-2.5-1.5蒙乃尔合金的适用范围

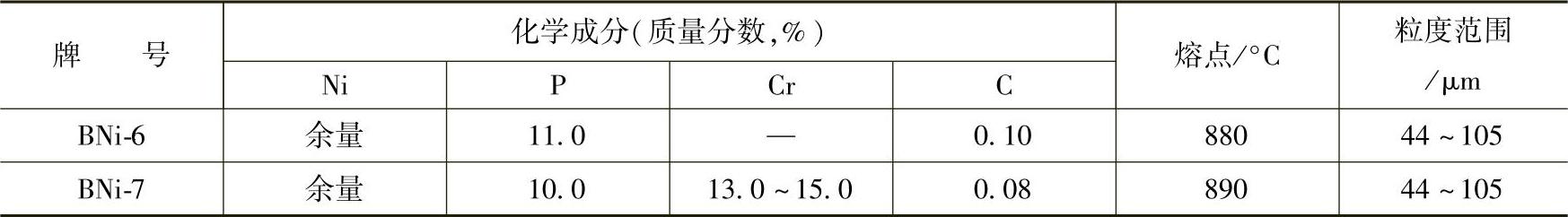

5)镍磷铬合金粉末。磷能与镍生成低熔点共晶体Ni-Ni3P。由此可见,当镍中磷含量为11%(质量分数)时,其共晶温度为880°C。磷的加入能提高镍的耐蚀性和耐磨性,增加其硬度和脆性,并改善镍的切削和磨削加工性能,还能显著提高对金属基体,特别是不锈钢基体的润湿能力和铺散能力。在镍铝复合粉末中加入4%(质量分数)左右的磷,能降低镍铝间发生放热反应的温度,提高涂层与基体的结合强度,减少涂层的氧含量。镍磷合金中加入13%~15%(质量分数)的铬,能显著提高合金的抗氧化性能,提高强度,改善脆性。采用粉末火焰喷涂制备600~800°C高温热交换器管耐热耐蚀涂层。其主要化学成分及粒度范围见表3-146。

表3-146 镍磷铬合金粉末主要化学成分及粒度范围

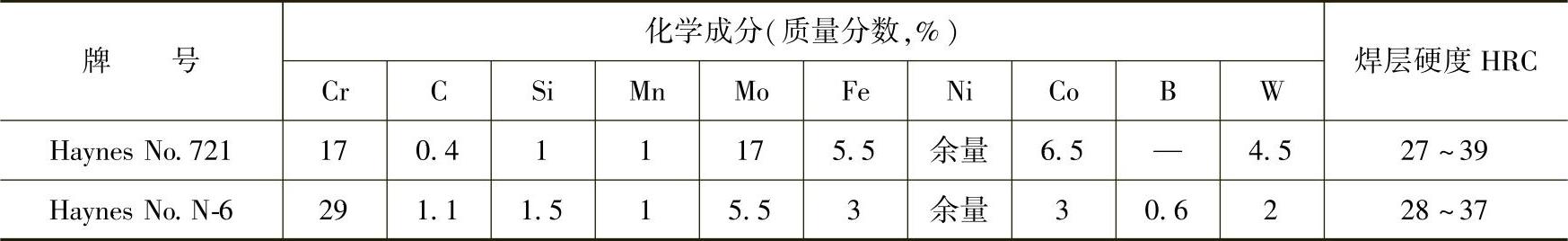

6)镍铬钼铁合金粉末。它是非常著名的高耐磨、耐热镍基合金,称为海里斯(Haynes)合金。合金钴含量少,性能可达到昂贵的司太立钴基合金的性能,是司太立钴基合金的代替品,适用于等离子喷焊和等离子喷涂工艺,用于制备高耐磨、耐热和耐蚀合金焊层和涂层。其主要化学成分及焊层硬度见表3-147。

表3-147 镍铬钼铁合金粉末主要牌号的化学成分及焊层硬度

(续)

四种牌号的Haynes合金具体性能如下:

Haynes No.711的性能接近Stellite No.1,其堆焊层具有耐高硬度磨粒磨损和低冲击应力的特性。用于输送硬质磨粒的挤压机螺旋杆、凿岩钻头轴承、泥浆泵、低冲击力的冲模等的喷焊及修复。

Haynes No.716的温室硬度较低,但高温硬度与Stallite No.6相当。耐磨粒磨损和黏着磨损,其耐黏着性能优于Stallite No.6,适用于金属摩擦和冲击、低应力磨粒磨损共同作用的场合,耐热抗氧化,使用温度可达到760°C。

Haynes No.721由于降低含碳量,并加入高的钼和钨合金元素,因而除耐磨粒磨损性能有所降低之外,显著改变了焊层的耐蚀性、热稳定性和韧性,从而提高了承受冲击负荷的能力。焊层还具有好的耐气蚀能力。

Haynes No.N-6由于铬含量高,铁含量低,并含有一定量的硼,因而具有耐蚀、耐热、抗氧化、耐磨和耐冲击等综合性能。与Stallite No.6钴基合金堆焊层相比,其耐磨粒磨损性能相当,而耐黏着磨损性能更好。该粉末只供等离子喷焊用。

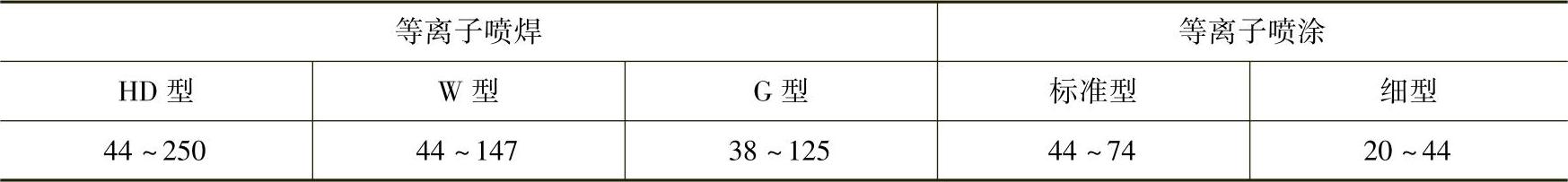

用于等离子喷涂和等离子喷焊粉末粒度见表3-148。

表3-148 用于等离子喷涂和等离子喷焊粉末粒度(单位:μm)

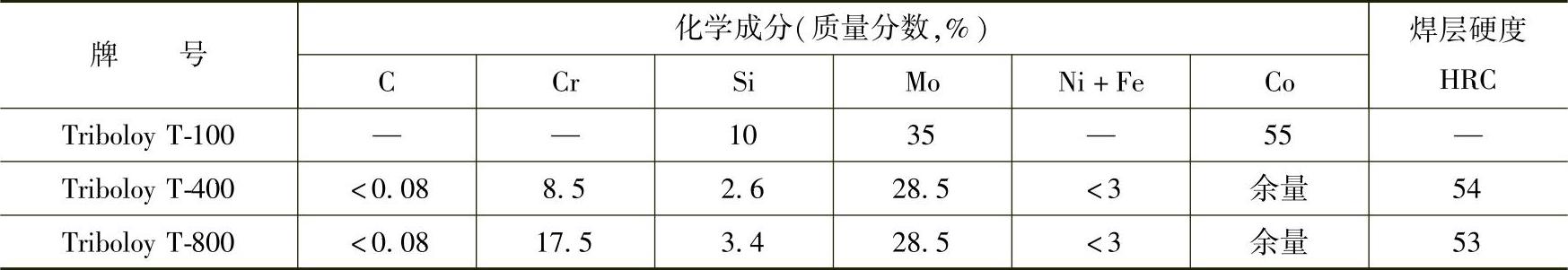

7)镍铬钼硅高耐磨合金粉末。该类合金碳含量非常低,但含有相当高的铬、钼和硅。由于过量钼和硅的存在,在镍铬相基体上析出大量的金属间化合物,其含量占46%~60%,是一种不同于碳化物强化相的新型合金。能在相当宽的温度范围内,保持优良的耐磨、耐蚀和抗擦伤性能。特别是在润滑不良或是无润滑条件下,该合金组成的摩擦副或与工具钢、低合金钢、青铜、铝合金、高温合金及石墨等组成的摩擦副,摩擦因数低,具有小而稳定的摩擦力,耐磨性能良好;在800℃仍具有很高的高温硬度。合金喷焊时有一定的裂纹敏感性,一般要求预热到315~482℃。通常采用等离子喷涂、等离子喷焊制备抗高温黏着磨损焊层、耐蚀性涂层、耐热涂层和核工业用耐磨焊层。镍铬钼硅高耐磨合金粉末主要化学成分、焊层硬度及各种合金耐蚀性能比较见表3-149和表3-150。

表3-149 镍铬钼硅高耐磨合金粉末的主要化学成分及焊层硬度

表3-150 各种合金耐蚀性数据比较腐蚀

注:优表示腐蚀速率<0.05mm/a,良表示腐蚀速率为0.05mm/a,中表示腐蚀速率为0.51~1.27mm/a,差表示腐蚀速率>1.27mm/a。

8)镍铬铁铝合金粉末。它是专门为粉末火焰喷涂工艺需要发展的喷涂粉末,当然也可用于等离子喷涂。这类合金在镍铬合金的基础上,加入了适量的铝,从而提高了喷涂层的黏结强度和耐热、抗高温氧化能。铁的加入,有利于改善涂层的加工性能和耐磨性能,但却会降低涂层的耐蚀性。这类合金不含有硼,只含少量硅,因而不具有自熔性,熔点较高,粉末火焰喷焊时不会出现“镜面反应”,因而不用于火焰喷焊。这类合金涂层致密,硬度不高,约为180~250HBW。可直接喷涂在轴类等部件上作为耐摩擦磨损、黏着磨损、耐热抗氧化涂层。镍铬铁铝合金粉末的主要化学成分、涂层硬度及物理性能见表3-151和表3-152。

表3-151 镍铬铁铝合金粉末主要化学成分及涂层硬度

表3-152 镍铬铁铝合金粉末主要物理性能

9)镍铬铁铝硼硅合金粉末。它是在镍铬铁铝合金中加入一定量硼和硅而成的合金粉末。后两种元素的加入,可提高合金涂层的硬度和耐磨性,但也相应地降低了合金的韧性。这种合金因硼、硅含量不足,火焰喷焊时难以出现“镜面反应”,一般不用于粉末火焰喷焊。采用粉末火焰喷涂、等离子喷涂、等离子喷焊制备耐金属间摩擦磨损、黏着磨损、耐蚀耐磨涂层。镍铬铁铝硼硅合金粉末常用牌号的主要化学成分、涂层硬度及物理性能见表3-153和表3-154。

表3-153 镍铬铁铝硼硅合金粉末常用牌号的主要化学成分及涂层硬度

表3-154 镍铬铁铝硼硅合金粉末常用牌号的物理性能

10)镍铬硅合金粉末。在镍铬固溶体中加入量的硅,可进一步强化镍铬合金。硅的加入改善了镍铬基体的耐蚀性能,特别是增强其碳酸腐蚀能力。该合金涂层致密、韧性好、裂纹敏感性小,在高温下能形成致密的NiO·Cr2O3·SiO2氧化物薄膜,具有优异的抗高温氧化能力。通常采用等离子喷涂、粉末火焰喷涂制备耐高温燃气腐蚀、耐热涂层、陶瓷涂层的打底层。镍铬硅合金粉末的主要化学成分、涂层硬度和物理性能分别见表3-155和表3-156。

表3-155 镍铬硅合金粉末主要化学成分

表3-156 镍铬硅合金粉末主要物理性能

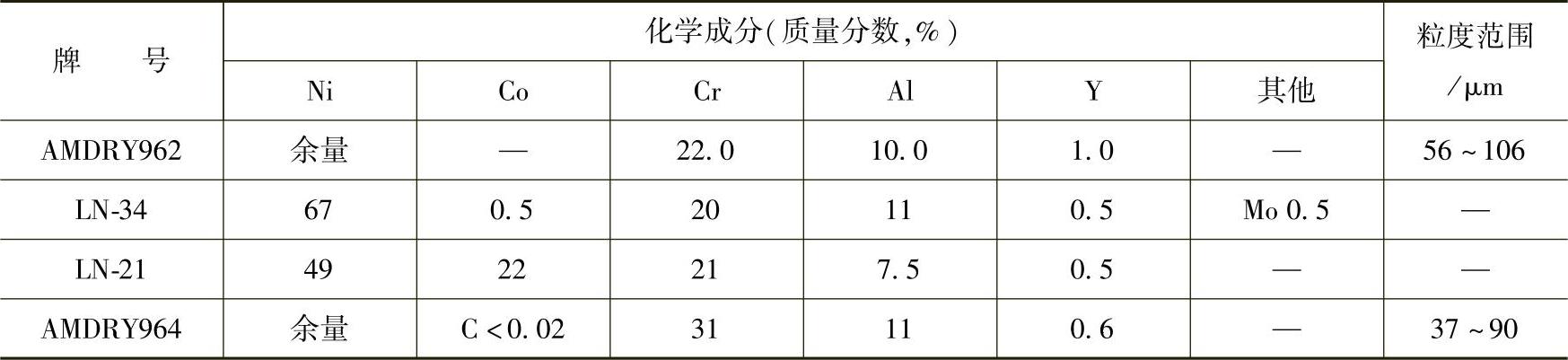

11)镍铬铝钇合金粉末。在镍铬合金中加入铝可在高温下形成Cr2O3与Al2O3的复合氧化物薄膜。这层薄膜十分致密,韧性好,附着牢固,熔点高,高温化学稳定性好,具有优异的抗高温氧化性能和抗热振性能。合金中加入少量的钇,可以改善铬和氧化膜结构及结合性能,增加Cr2O3与Al2O3复合膜的韧性。部分钴加入NiCrAlY合金中,能进一步提高合金的耐高温性能。通常用于等离子喷涂、真空等离子喷涂、高速火焰喷涂制备抗高温燃气冲蚀涂层、800~1100°C抗高温氧化涂层及高温热障陶瓷涂层的黏结底层。镍铬铝钇合金粉末的主要化学成分及粒度范围见表3-157。

表3-157 镍铬铝钇合金粉末主要化学成分及粒度范围

有关现代热喷涂技术的文章

对于热喷涂粉末材料工艺性能的检测主要有以下几个方面。因此,热喷涂粉末的形状最好呈球形或近似球形。热喷涂粉末材料往往在颗粒内部存在不同数量和大小的孔洞或者孔隙,这对于粉末材料热喷涂制备的涂层的性能有直接的影响。......

2023-06-18

图3-6 KF-45粉末形貌复合材料制备工艺方法主要有:包覆粉末和复合粉末。2)团聚法——类似于滚元宵的方法,适合制备的粉末材料是铝包镍粉末,如METCO450和Castolin 2500等。北矿院的KF-52和自贡硬质合金厂的Co-WC喷涂粉末曾经采用此工艺方法生产。图3-8 METCO 31C粉末形貌图3-9 烧结破碎Co-WC粉末机械团聚-(烧结)法 工艺流程:原料→混合→团聚制粒→松装(填料)烧结→破碎→筛分。......

2023-06-18

塑料通常以粉末的形式作为热喷涂材料,粒度为150~175μm。热固性塑料通常与固化剂混合使用。塑料粉末热喷涂工艺性能除必须满足具有一定的流动性外,其软化和焦化温度区间要宽,喷涂过程中不产生分解、燃烧或放出有毒害气体。塑料喷涂通常采用粉末火焰喷涂技术,成型速度快,外形美观,节省能源。表3-230 几种塑料粉末火焰喷涂涂层性能(续)......

2023-06-18

材料切削加工的难易程度称为材料的切削加工性。一般把Kr≤0.5的材料称为难加工材料,例如,高锰钢、不锈钢等。表4-4相对切削加工性及其分级二、切削加工性的影响因素材料的物理力学性能、化学成分、金相组织是影响材料切削加工性的主要因素。......

2023-07-01

热喷涂用涂层材料,必须满足如下基本要求。1)必须满足对热喷涂涂层使用功能的要求,如耐高温、耐磨、耐蚀、自润滑、绝缘、耐热振、热辐射等。3)不会与基体材料发生有害的化学反应。5)热喷涂材料的工艺性能应满足热喷涂工艺要求。粉末状热喷涂涂层材料的流动性、粒度和粒度分布、松装密度等应满足特定热喷涂工艺的要求,粉末应该干燥、清洁。6)热喷涂涂层材料的毒性、易燃性、爆炸性等,必须符合安全卫生和环境保护的要求。......

2023-06-18

热喷涂用辅助材料是保证热喷涂工艺实施的必要材料,包括表面处理用的喷砂材料、喷涂用遮蔽材料、防黏剂和封孔材料。喷涂施工时,由于防黏剂膜层的隔离保护作用,使不需要喷涂的表面不会直接沉积上涂层材料或溅上熔滴,从而避免表面的损伤。......

2023-06-18

因此热喷涂材料的线胀系数是热喷涂材料喷涂性能的重要指标之一,国内外均对此十分的重视,开展了大量的研究工作。为了测定热喷涂材料的线胀系数,采用以下的方法制备样品。留下内径为2.9~3.0mm、直径为5mm的圆柱体,作为测量线胀系数的试样,用砂纸将试样两端磨光直到长度为50mm。采用热膨胀仪进行线胀系数的测定。......

2023-06-18

相关推荐