如离合器、制动器和凸轮机构中的控制弹簧等。如钟表或仪表中的发条弹簧、枪机弹簧等。按照承受载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种。(三)弹簧的材料弹簧通常承受变载荷和冲击载荷,需要有较大的弹性变形,所以对弹簧的材料要求较高。拉伸、扭转弹簧的两端要制作挂钩或工作臂,以便固定和加载。强压处理是将弹簧在超过极限载荷下,受载6 ~48h。这个关系对拉簧、压簧和扭簧均适用。......

2025-09-29

热喷涂粉末材料既要满足涂层功能的要求,同时必须满足热喷涂工艺的需要,要能够均匀、流畅、稳定地输送到喷射焰流中,以保证获得质量稳定、均匀的热喷涂涂层。因此,除了必要的化学成分外,热喷涂用粉末材料的形状、粒度及粒度分布、松装密度、流动性及表面质量等物理性能直接影响工艺性能,成为热喷涂粉末材料性能的重要组成部分。

对于热喷涂粉末材料工艺性能的检测主要有以下几个方面。

1.粉末形貌的检测

热喷涂粉末必须具有良好的流动性,以利于连续、均匀、流畅地送入喷涂焰流中。球形粉末的流动性无疑是最好的,不规则的异形粉末由于颗粒间的内摩擦力和架棚现象而导致流动性的降低。球形粉末的比表面积最小,各向受热均匀,在热喷涂焰流的高温作用下其表面受氧化及其他杂质污染的程度比不规则粉末要小。因此,热喷涂粉末的形状最好呈球形或近似球形。热喷涂粉末材料往往在颗粒内部存在不同数量和大小的孔洞或者孔隙,这对于粉末材料热喷涂制备的涂层的性能有直接的影响。

对粉末颗粒内部、外部形貌的观测主要是通过光学显微镜和电子显微镜。这里我们对扫描电子显微镜进行简单的介绍。

扫描电子显微镜是利用聚焦电子束在试样表面按一定时间、空间顺序进行栅网式扫描,与试样相互作用产生二次电子信号发射(或其他物理信号),发射量的变化经转换后在镜外显微荧光屏上逐点呈现出来,得到反映试样表面形貌的二次电子像。扫描电子显微镜焦点深度大、分辨率高特别适合粉末样品的观测,可以观察到颗粒三维方向的立体形貌。另外,扫描电子显微镜可以较大范围地观测到粉末的大小、形状、分布等综合的几何性质。

2.粉末粒度的检测

粉末粒度是指粉末颗粒的尺寸。对于热喷涂用的球形颗粒而言,是指颗粒的直径。粉末粒度的大小,直接影响到热喷涂时粉末的输送、粉末的加热状况和涂层的致密性。粉末粒度的选择与材料的熔点、热导率、比热容和密度等材料固有特性密切相关,与热喷涂用热源的温度及粉末颗粒在热喷涂焰流中飞行的速度和停留的时间有关。一般来说,熔点高、密度大、比热容大、热导率低的材料,对于同一热源,应选用较细的粉末。反之,则选用较粗的粉末。对于不同的热源,如等离子喷涂热源和火焰喷涂热源,由于等离子体喷涂热源的焰流温度高,射流长,因此可以选用比火焰喷涂粉末更粗的粉末进行喷涂。同样是等离子体热源,水稳等离子体焰流又比气稳等离子体焰流温度更高,射流更长而更有利于喷涂较粗的粉末。

粉末的粒度分布是指不同粒度的粉末所占的比率,这一指标是统计粒度的比率分布。若粉末的粒度分布较宽,即大颗粒粉末与小颗粒粉末的粒度相差很大,在喷射火焰中就会出现细颗粒先熔化,粗颗粒未熔化或熔化不完全的现象,影响涂层质量。喷涂含金属组分的复合粉末或熔点低的陶瓷粉末时,细粉容易造成喷枪喷嘴“结珠”堵枪和涂层组织不均匀等缺点。因此,为了获得均匀致密的涂层,应选用粒度分布范围窄的粉末。但是这不仅会增大粉末材料的成本,而且相同粒度或相近粒度粉末喷涂堆积而成的涂层颗粒之间会留下孔隙,反而降低涂层的致密性。显然,合理的粒度分布,应根据对喷涂的工艺过程及涂层性能的要求选择适当粗的颗粒同时加入一定量的较细的粉末。这样的粒度分布的粉末喷涂出的涂层,细颗粒可以填充镶嵌在粗颗粒堆积的缝隙孔隙中,获得相当致密的涂层。

对粉末粒度以及粒度分布的主要检测方法如下:

1)筛分法。筛分法是借助振筛机,对粉末通过一套由金属线编织的标准筛子进行筛分,分别称量筛分的粉末质量,并计算出筛分质量的百分含量。标准筛子的规格可根据粉末用途选取,也就是根据喷涂(焊)工艺和设备特点进行选取。

2)沉降天平法。沉降天平法适用于测定范围在1~100μm的粉末粒度组成。方法要点:将粉末制备成液体悬浮液,置于测量仪器里,粉末颗粒在重力作用下在静止的液体中缓慢地沉降,由于颗粒大小不同,其沉降速度各异,借助于沉降天平的自动记录装置描绘出沉降曲线(即沉降的颗粒累计质量-时间的曲线)。从沉降曲线上解析出粉末的粒度组成。

3)光透过法。光透过法又称比浊法,测定粒度范围可小到0.1μm。方法要点:制备颗粒悬浮液,置于容器中,将此容器放入光通路窗口前,测定光通过悬浮液时光强度的衰减。粒度的百分含量是相临近两个时间对应的光强度的对数差乘以两个时间的斯托克斯直径的平均值,再与其总和的比而得出。

4)淘洗法。淘洗是沉降的逆过程,即借助流体逆方向流动达到颗粒分级的过程。方法要点:粉末试样放入Roller仪器的U形玻璃管内,送入已知速度的流体,小于分离尺寸的颗粒通过沉降室进入套筒里称重,较大的颗粒留在U形管里并回转,只有流体速度大于颗粒沉降速度时,液体中的颗粒才能上升而不下降,根据适于分离某一颗粒尺寸的最终流体速度计算出颗粒尺寸。

5)激光法。激光法是近20年发展的颗粒粒度测量新方法,常见的有激光衍射法和光子相干法。

20世纪70年代末,出现了根据夫朗和费衍射理论研制的激光粒度仪,其优点是重复性好,测量速度快。这种仪器的测量下限为几微米,上限为1000μm。其缺点是对几微米的试样,该仪器的误差仍然较大。20世纪80年代中期,出现了新的理论对此进行了修正,从而改善了小粒径范围内测量的精度。

激光粒度仪的测量范围一般在0.5~1000μm。采用同心多元光电探测器测量不同衍射角下的散射光强度,然后根据上述理论计算出粒度分布。

该法的一个优点是适合在线测量,特别适合对雾滴粒度分布的测量。其缺点是计算十分烦琐,但随着计算机的发展,这一缺点已可以克服。一般而言,激光法的分辨率不如沉降法。

3.粉末的比表面积检测

粉末的比表面积定义为单位质量(或单位体积)粉末所具有的表面积。它与粉末的形貌、粒度及其组成等许多因素有关系,并对粉末的松装密度和流动性能有较大的影响,是喷涂(焊)粉末材料的一个重要物理特性。粉末比表面积的测定方法比较多,常用的有气体吸附法和流体透过法。这里只介绍气体吸附法。

气体吸附(容量)法一般用氮气作为吸附介质,根据BET原理建立起来的。方法要点:通过精确测量吸附前后的压力、体积和温度来计算不同压力下的气体吸附量。简易的BET方程为

Vm=V(1-p/p0)(3-1)

式中 Vm——单层吸附容量;

V——样品在相对压力p/p0下吸附的气体体积;

p——吸附平衡时的气体压力;

p0——气体吸附介质的饱和蒸汽压。

4.粉末密度的测定

粉末密度的测定包括粉末的真实密度、松装密度、振实密度的测定。(https://www.chuimin.cn)

(1)真实密度 测定粉末的真实密度的方法很多,一般采用密度瓶法。方法要点:称量空密度瓶质量和装满液体介质时密度瓶质量,求出密度瓶体积,密度瓶体积按式(3-2)计算:

V=(m2-m1)/ρf(3-2)

式中 m1——空密度瓶的质量;

m2——装满液体介质时的密度瓶质量;

ρf——液体介质的密度。

将称量的粉末装入密度瓶中并称量其质量m3,再在其中装满液体介质并称量其质量m4,则粉末的真实密度ρs的计算式为

ρs=(m3-m1)×ρf/(m2+m3-m1-m4)(3-3)

通常选用蒸馏水作为液体介质,为了改善水对粉末的浸润性,可在水中加几滴甲醇或二甲苯等液体。

(2)松装密度 通常采用漏斗式霍尔流量计进行测量。粉末的松装密度是指粉末从漏斗孔按一定高度自由落下充满杯子,在松装状态下,以单位体积粉末的质量表示。它是粉末在规定条件下自由充满标准容器后所测得的堆积密度,即粉末松散填装时单位体积的质量,常用单位为g/mL,也是用来描述粉末性能的。松装密度测试可与流动性测试同时进行。每次测完粉末流动性后,用钢尺把漏斗下方量筒(25mL)的粉末刮平,称出量筒内粉末的质量,并重复三次,取其算术平均值,质量记录精确到±0.1g。用质量除以量筒体积即得粉末的松装密度。

漏斗式霍尔流量计由北京钢铁研究总院按标准生产。

(3)振实密度 振实密度是指将定量的粉末装在振动容器中,在规定条件下进行振动,直到粉末的体积不再减小,测得粉末的振实体积,用粉末的质量除以振实后的粉末体积,得出的密度,常用单位为g/cm3。

粉末的振实密度测试采用北京钢铁研究总院研制的FZS4-4型振实密度测试仪。

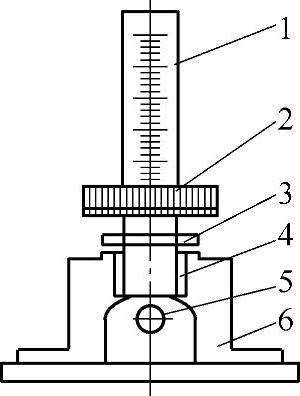

图3-17所示为振实密度测量装置。该测量装置可以自动记录振动次数。一般要振动3000次以上才可达到理想的振实效果。经振实密度测定仪振动3000次左右后取出读取粉末体积。如果振动停止后量筒内上表面的粉末不在同一平面上,读取数据时应取最高点和最低点的算术平均值。用称取的质量除以体积得到粉末的振实密度。

5.粉末流动性的测定

粉末流动性,以一定量的粉末流过规定孔径的标准漏斗所需要的时间来表示,常用单位为s/50g,数值越小则表示其粉末的流动性越好。

物理量流动性的测量步骤如下:

1)称取适量的样品,精确到±0.1g。

2)堵住漏斗底部小孔,把称量好的样品倒进漏斗中,注意粉末必须充满漏斗下端整个小孔。

3)在启开漏斗小孔的同时开始计时,漏斗中粉末流完的同时停止计时。

4)记录漏斗中全部样品流完所需时间,并重复三次,取其算术平均值,时间记录精确到0.2s。

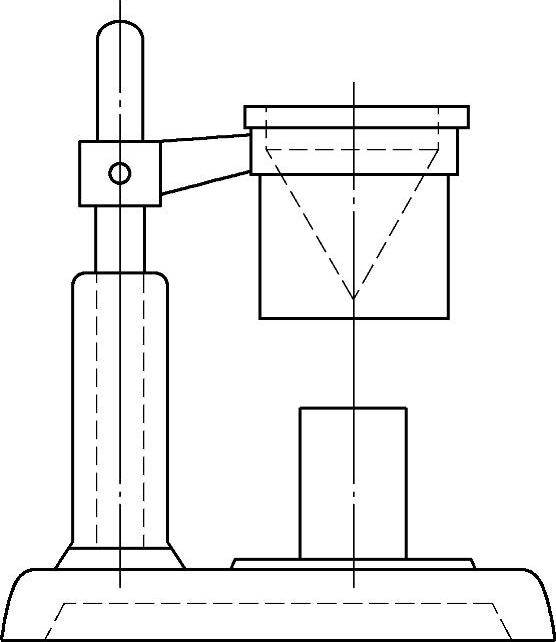

5)如果当小孔启开时,粉末不流动,则可在漏斗上轻敲一下,以使粉末开始流动。如果粉末仍不流出或在测量过程中粉末停止流动,则可认为这种粉末不具有流动性,或者流动性不可测。测量粉末流动性的装置如图3-18所示。

图3-17 振实密度测量装置

1—量筒 2—支座 3—定向滑杆 4—导向轴套 5—偏心轮 6—砧座

图3-18 测量粉末流动性的装置

相关文章

如离合器、制动器和凸轮机构中的控制弹簧等。如钟表或仪表中的发条弹簧、枪机弹簧等。按照承受载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种。(三)弹簧的材料弹簧通常承受变载荷和冲击载荷,需要有较大的弹性变形,所以对弹簧的材料要求较高。拉伸、扭转弹簧的两端要制作挂钩或工作臂,以便固定和加载。强压处理是将弹簧在超过极限载荷下,受载6 ~48h。这个关系对拉簧、压簧和扭簧均适用。......

2025-09-29

I/O模块是输入模块和输出模块的总称,按实际控制所需的I/O来确定模块规格及数量。实际系统配置时,I/O模块可多可少,但其最大模块数受到CPU单机所能控制的最大I/O点数限制。常见的I/O模块外形如图2-9所示。注意,设定方法请查看本书8.6节4.I/O模块输入响应速度的变更。Q系列PLC常见I/O模块的性能见表2-7。......

2025-09-29

制品表面出现的波纹、裂缝、气孔和缩痕等缺陷,对制品质量影响很大,这一点对板(片)材和薄膜更为重要。目前多采用激光扫描系统对制品表面进行自动检测。挤出制品表面自动检测技术 自动检测系统采用各种产生料片表面状态电信号的传感器,进而对这些信号加以分析和解释。也可以用火花测试仪检测包覆质量。挤出物表面分析技术 在挤出物的表面分析中,尺寸范围为微米的缺陷极为重要。多数表面组织的测定方法是基于光波的反射。......

2025-09-29

◆图1-2 熔融沉积光固化光敏树脂选择性固化在液槽中充满液态光敏树脂,其在激光器所发射的紫外激光束照射下,会快速固化。通过透镜聚焦后的激光束,按照机器指令将截面轮廓沿液面进行扫描。◆图1-3 光敏树脂选择性固化粉末床融合选择性激光熔化打印机控制激光在铺设好的粉末上方选择性地对粉末进行照射,金属粉末加热到完全熔化后成型。SLM的整个加工过程在惰性气体保护的加工室中进行,以避免金属在高温下氧化。......

2025-09-29

对冗余系统可以进行远程运行、远程停止、远程暂停、远程锁存清除、远程复位等操作,与通信路径无关。对冗余系统进行远程操作的方法有4种:从GX Developer执行的远程操作、MELSEC-NET/H网模块的专用指令进行的远程操作、根据MC协议进行的远程操作、通过EZSocket的OPS进行的远程操作。......

2025-09-29

前述测试主要是对利用特征数据进行分类精度对比,由于数据集大小、类分布不同等因素影响,精度只能在一定程度上代表数据对分类的支持情况。为探索特征数据的性能,更深入的分析是必要的。这组分析表明,特征数据集具有较好的线性可分特性。表5.11Fisher线性判别的分类结果2.特异分析在数据集中,一些数据或对象与其中其他数据或对象显著不同,则称是特异数据或特异对象。......

2025-09-29

塑料粉末火焰喷涂粉末的分类及组成 根据塑料粉末火焰喷涂粉末成膜物质的性质可分为两大类:成膜物质为热塑性树脂的叫热塑性粉末;成膜物质为热固性树脂的叫热固性粉末。火焰喷涂热塑性粉末主要选择流化床涂覆用粉末涂料,但最好根据火焰喷塑工艺特点及要求自制或委托加工。EAA、EMAA是20世纪90年代才开始应用的热塑性粉末涂料,也是最适合火焰喷涂的塑料粉末,其最突出的特点是它们与金属表面极强的附着力及良好的耐磨性。......

2025-09-29

高密度聚乙烯又叫低压聚乙烯,是由浓度为99.95%的乙烯单体经低压聚合而成,采用新型高效催化剂,聚合压力为0.3~10MPa,密度为0.92~0.965g/cm3,结晶度为80%~95%,软化点为125~135℃,使用温度可达100℃,硬度、拉伸强度和蠕变性优于低密度聚乙烯,化学稳定性好,耐酸、碱和盐类的腐蚀,缺点可通过改性补偿。④挤出板片后进行拉伸的薄膜强度高,各种性能优良,可取代纸介质、涤纶和聚碳酸酯电容器,用于各种纺织品包装。......

2025-09-29

相关推荐