打底涂层材料应具有下述一个或多个特性。在热喷涂过程中,金属基体不可能预热到很高的温度,原则上不超过100~200℃,否则其表面将氧化严重,阻碍涂层与基体材料的结合。自黏结型打底涂层材料有两种:一种是高熔点金属,如钨、钼等,它们在熔化状态下具有很高的热含量;另一种是具有放热特性的复合粉末材料,如Ni-Al粉等。下面阐述Ni-Al粉末的应用原理及过程。根据估算,由于Ni-Al间的反应热而使粒子温度的最大增量为1500℃左右。......

2023-06-18

金属高温结构材料既要具备足够的力学性能和适宜的加工制造性能,又需具有优良的化学稳定性。高温下使用最广泛的高温合金,在腐蚀性气体环境中发生严重的氧化和热腐蚀,成为其限制应用的主要因素。解决的途径:一是调整合金成分和组织结构,以提高其自身的抗高温氧化与热腐蚀的能力,这方面取得了一些进展,但因为改善合金抗高温腐蚀性能的合金元素添加量受限制,添加量稍多就会显著降低合金的力学性能,反之亦然,这种矛盾尚未解决;另一途径就是在高温合金表面施加防护涂层,它既能提高合金抗高温氧化与热腐蚀性能,又可保持合金的力学性能在许可的范围之内,这方面取得了满意的进展,在工程中得到了广泛的应用。

抗高温涂层材料一般同时具备抗高温氧化、耐高温腐蚀及抗高温磨损性能。

抗高温氧化涂层一般用于高于550℃的氧化腐蚀环境中,目前常用的材料有Fe基合金、Co基合金、Ni基合金。一些氧化物陶瓷同样可用于高温氧化环境中。这类涂层主要采用常压或低压等离子喷涂,涂层的致密度至关重要。合金涂层除了抗高温氧化、腐蚀,主要用于功能陶瓷涂层的中间结合层外,同样用于磨损零件的修复,如燃气轮机的导向叶片、阀座、活塞杆、密封室、轴承、轴套等。在选择抗高温涂层材料时,应把应用工况条件、基体、涂层三者作为一个整体考虑,才能获得综合性能良好的结果。

1.耐高温涂层材料选择的基本原则

(1)具有足够高的熔点 涂层材料的熔点越高,可以使用的最高温度越高。

(2)高温化学稳定性好 材料本身在高温下不会发生分解、升华或有害材料微观结构转变性能。

(3)具有要求的热疲劳性 在冷、热交替的热疲劳条件下,基体材料和涂层材料的线胀系数、热导率等热物理性能应当匹配。如果相差过大应采取梯度涂层设计进行过渡,否则将出现涂层的剥落失效。在高温热循环过程中,基体材料或涂层材料内部发生相变,如果相变引起了体积变化会产生体积变化应力导致涂层开裂或剥离,例如二氧化锆晶体在高温会发生伴随7%体积变化的相变。因此,在作为耐高温涂层使用时,材料应该进行稳定化处理。

(4)抗高温氧化合金应含有氧亲和力大的合金元素 与氧亲和力大的元素有铬、铝、硅、钛、钇等,它们与氧结合生成非常致密且化学性能稳定的氧化物。并且,所生成的氧化物的体积大于金属原子的体积,因而能够有效地将金属基体包覆起来,防止进一步氧化。金属氧化物的分解压越低,金属元素对氧的亲和力越大,金属氧化物膜越稳定。

(5)对高温合金的显微组织有一定的要求 高温合金一般选用具有面心立方晶格的金属母相,并能被高熔点难熔金属元素的原子固熔强化,或者合金元素间发生反应,形成与母相具有共格结构的相,对母相产生析出强化作用,或者能形成高熔点的金属间化合物,对金属母相起晶界强化和弥散强化作用。

2.M-Cr-Al-Y型高温涂层材料

Talboom最先于1970年报道用电子束物理气相沉积法(EB-PVD),在钴基导向叶片上制备耐热腐蚀的Co-Cr-Al-Y型涂层,研究了铬质量分数在20%~40%和铝质量分数在12%~20%及钇质量分数在0.5%范围的涂层热腐蚀性能,确定Co-25Cr-14Al-0.5Y为抗热腐蚀最佳涂层。

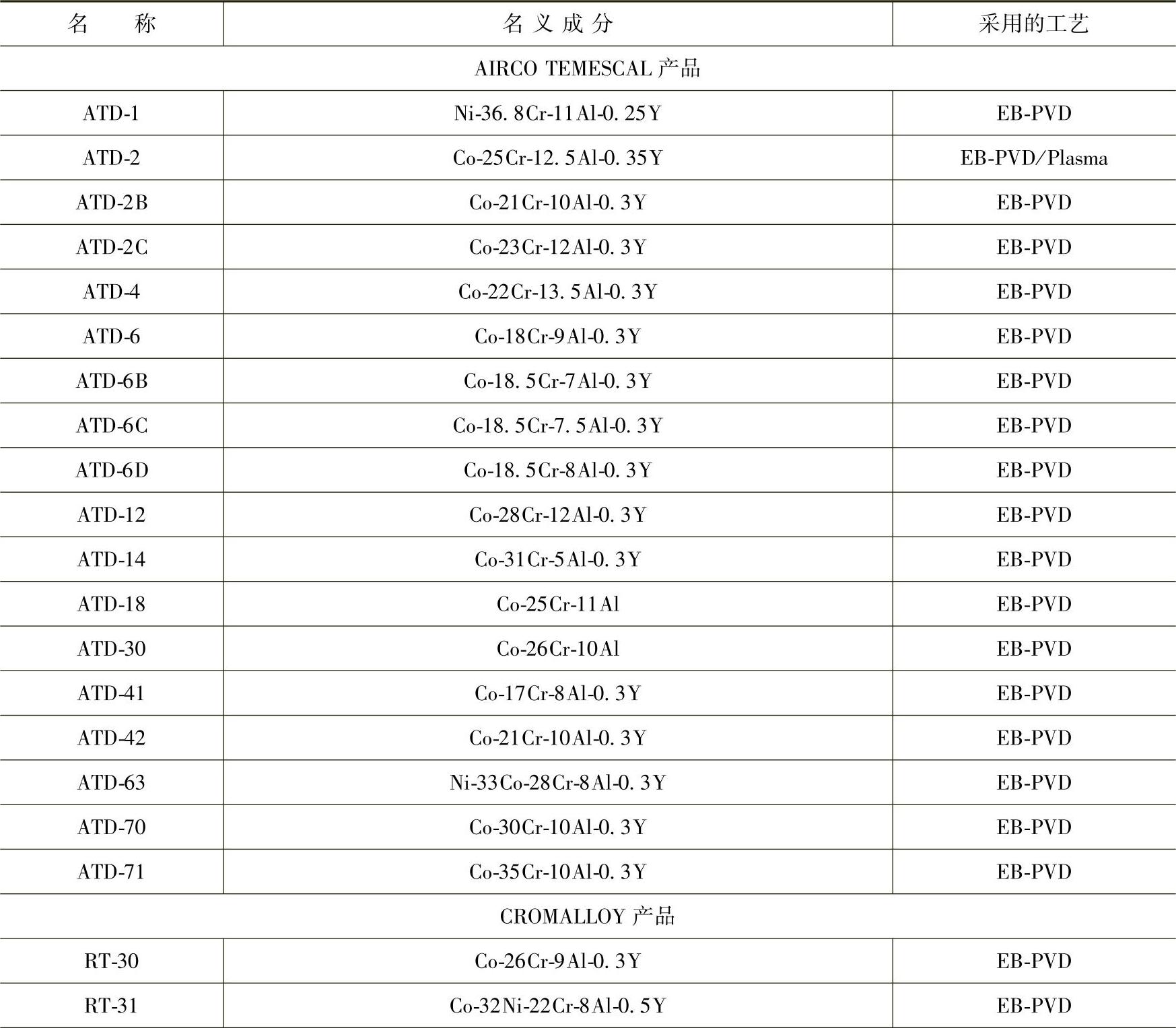

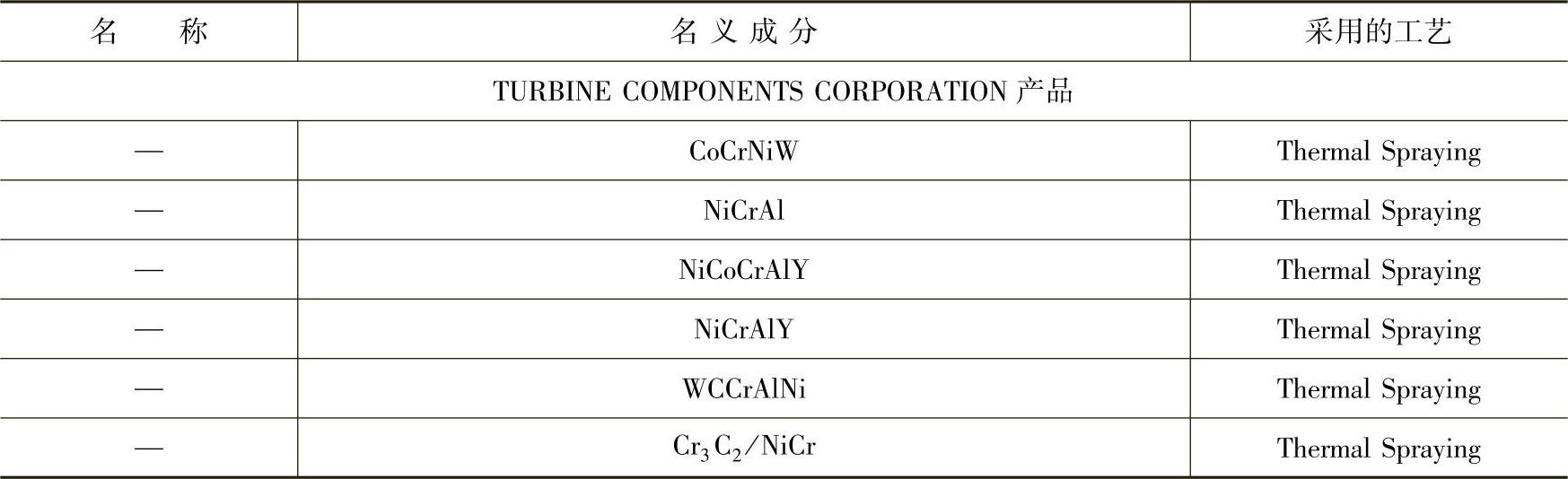

对M-Cr-Al-X(M为Ni、Co或NiCo;X为对氧反应活性元素,如Y、Hf、Ta、Si、RE等)体系涂层的抗氧化性、耐热腐蚀性及塑性的研究表明,镍基Ni-Cr-Al-Y型涂层具有优良的高温耐氧化性能,钴基Co-Cr-Al-Y型涂层则更具高温耐热腐蚀性能。目前已发展成系列的涂层体系,收集于C&HTC数据库中,部分M-Cr-Al-X型高温涂层材料见表3-9。

表3-9 商业用M-Cr-Al-X型高温涂层材料

(续)

(续)

3.常见的抗高温涂层材料

METCO 产品:45C、45VF、70C、81、81VF、430。PRAXAIR产品:NiCr-Cr3C2(1375VM等)。其他产品:CoCrAlTaY+Al2O3(LCO-17)、NiAlW+红宝石、镍基碳化物复合材料(无缝钢管顶头、导卫用)等。

有关现代热喷涂技术的文章

打底涂层材料应具有下述一个或多个特性。在热喷涂过程中,金属基体不可能预热到很高的温度,原则上不超过100~200℃,否则其表面将氧化严重,阻碍涂层与基体材料的结合。自黏结型打底涂层材料有两种:一种是高熔点金属,如钨、钼等,它们在熔化状态下具有很高的热含量;另一种是具有放热特性的复合粉末材料,如Ni-Al粉等。下面阐述Ni-Al粉末的应用原理及过程。根据估算,由于Ni-Al间的反应热而使粒子温度的最大增量为1500℃左右。......

2023-06-18

耐腐蚀是涂层的另一重要功能。2)涂层材料的腐蚀产物膜,包括氧化膜应致密无孔,韧性好,附着牢固,能将腐蚀介质与涂层、基体有效地隔离,起到腐蚀屏障的作用。3)对于钢铁基体材料,在存在电解质的条件下,涂层材料应具有比铁更低的电极电位,从而能对铁基体起有效的牺牲阳极的保护作用。这类情况下,必须对喷涂层进行适当的封孔处理。......

2023-06-18

图3-1 耐热合金基体热障涂层在燃气条件下的温度尺寸恢复涂层材料适用于修复因磨损、加工不当、不正确的锻造和有铸造缺陷等情况所造成的尺寸有偏差的工件。表3-10 尺寸恢复涂层材料(续)......

2023-06-18

热障涂层一般用于1000℃以上高温环境中,降低热量向基体材料的传入,提高基材的使用温度。热障涂层材料目前只有Y2O3或MgO稳定的ZrO2。经过进一步的研究,Y2O3稳定的ZrO2涂层材料成为现今广泛研究和普遍采用的重要TBCs材料。Y2O3的含量对ZrO2热导率影响不大,但对于陶瓷层的线胀系数影响非常大。陶瓷层则为7%Y2O3部分稳定的ZrO2,这种热障涂层系统具有良好的抗氧化隔热作用,结构简单,耐热性好,如图3-1所示。......

2023-06-18

高温燃气腐蚀试验是针对服役在高温条件下并承受热燃气冲刷环境中的高温涂层部件,在高温燃气及腐蚀介质共同作用下的腐蚀倾向性,将涂层试样置放在指定温度、指定燃油流量、指定油气比及指定海盐含量所形成的特定燃气流中,对试样进行冷热交变循环试验,定性或定量地评估涂层的性能,如发动机热端部件用高温防护涂层耐热腐蚀性能的测定。......

2023-06-18

衔铁的振动既会产生噪声,又会使电磁系统以及与之刚性连接的零部件加速损坏,甚至它还有可能导致开关电器的触头发生振动,加重触头的电气磨损,引起触头熔焊,最终破坏开关电器的正常工作。因此,必须采取适当的技术措施防止电磁系统发生这种有害振动。这种导体环起到将磁通分相的作用,故称为分磁环,又由于此环系短接且电阻甚小,故又称为短路环。图4-30磁环及工作气隙的等效磁路图有分磁环时的磁极;气隙部分的等效磁路......

2023-06-30

相关推荐