所以,车身涂漆中应根据技术要求调整粘度,并养成使用粘度计进行测试的习惯。国内根据有关规定,常用粘度计有涂1、涂4、落球粘度计,计量单位为“s”。在实际生产中,涂4粘度计使用较为广泛,它能用于测定粘度在10~15s之间的各种涂料产品。测试原理和方法与涂4粘度计相似,但是温度应控制为20℃。......

2023-09-29

人们很早就发现可以根据燃烧的激烈程度将可燃气体的燃烧过程分为普通燃烧过程、爆燃过程、普通爆炸过程和爆轰过程。爆轰过程是最激烈和最不易获得的,以氧气和乙炔为例,在爆炸过程中爆炸中心的温度高达3400℃,爆轰波产生的速率在1500m/s以上。研究表明,在一端封闭的长1~2m的管子中充满氧气和乙炔,在封闭端点燃该混合气体可以获得爆轰过程,同时产生爆轰波。20世纪50年代中期,美国联合碳化物公司首先利用该原理制备了世界上第一台爆炸喷涂设备D-gun(detonation gun),用于各种零部件的涂层制备和零件修复。

1.爆炸喷涂原理

如图2-59所示。爆炸喷涂的基本原理是利用可燃气体爆炸产生的冲击波能量,将待喷涂的粉末颗粒加速加热,轰击到基体表面形成涂层。完整的爆炸喷涂设备包括爆炸喷枪、气体与粉末颗粒的输送与控制系统、点火燃爆控制系统、喷枪三维行走机构、基体夹持装置与运动机构、冷却水循环装置、粉尘回收装置和隔声室。不同于其他的热喷涂工艺,爆炸喷涂工艺是一种间歇式喷涂,一般的喷涂频率在4~8次/s,Praxair新型的爆炸喷涂设备Super D-gun的喷涂频率达到了100次/s。爆炸喷涂的工艺循环过程由以下四步组成:

图2-59 爆炸喷涂的基本原理

1)进气。将爆炸气体混合后向喷枪内输入。目前主要使用的爆炸气体是氧气+乙炔或氧气+丙烷。

2)送粉。利用保护气体氮气向喷枪内送入喷涂粉末,使其在枪膛内某一特定区域形成团雾状的粉末云。送粉方式分为轴向送粉和径向送粉两种方式。轴向送粉被普遍采用,如美国Praxair的设备以及北京航空材料研究院自行研制的爆炸喷涂设备等都采用该送粉方式,而俄罗斯科学院西伯利亚分院研制的“OB”爆炸喷涂则采用了径向送粉的方式。

3)点火。向枪膛中的爆炸室发出给定频率的点火信号,使可燃气体爆炸,爆炸持续时间约几毫秒,产生3300℃左右的高温和大约1500m/s的气流。高热高速气流使待喷涂的粉末颗粒受热软化,并以600~700m/s的初速离开枪口射向基体表面。当粉末颗粒撞击基体表面时,动能转化为热能,撞击瞬间可使粉末颗粒温度升高,甚至可以达到其熔点。于是就形成孔隙率极低,结合强度很高的表面涂层。爆炸中心温度、气流速度和粉末颗粒射出枪口的初速度与燃爆气体种类和喷枪结构有关。

4)清除残气和残粉。在两次燃爆的间隙中,向枪膛内输入保护气体,将枪管中残留的气体和粉尘清除干净,准备下一个循环。

2.爆炸喷涂工艺

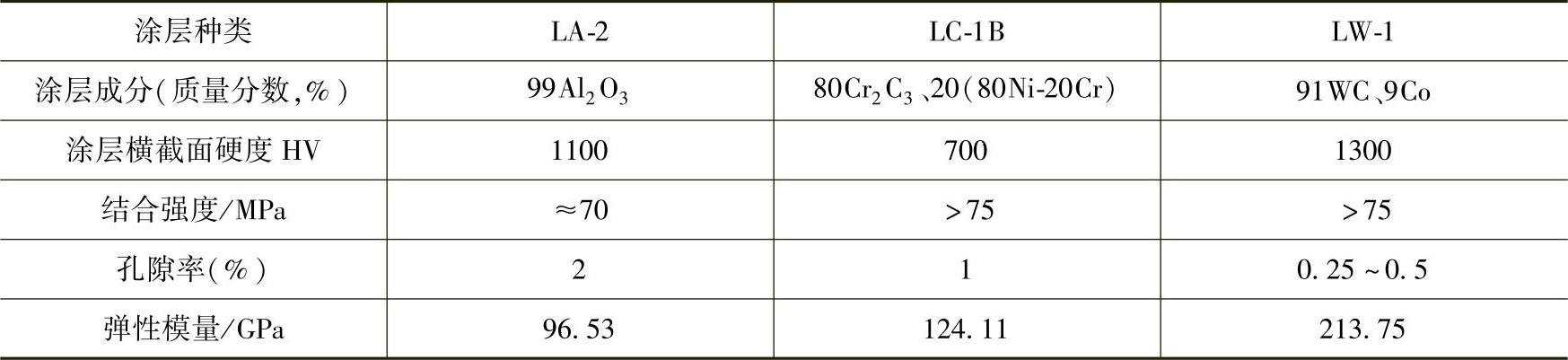

爆炸喷涂可以获得优异的涂层,喷涂涂层以后零部件的性能有显著的提高。有资料显示,飞机发动机和其他机械的某些关键零部件的修复和磨损问题,必须采用爆炸喷涂技术才能解决,为此美国Praxair公司在全球建立了十几个爆炸喷涂中心,在美国本土还有15个爆炸喷涂维修中心,可见爆炸喷涂具有非常大的市场潜力。目前在亚洲,新加坡建立了一个喷涂中心,日本建立了三个喷涂中心。日本的子公司将爆炸喷涂技术仅应用到冶金行业,每年就产生几千万美元的经济效益。由于该工艺获得的涂层非常优越,因此从发明该设备至今,尽管联合碳化物公司已经解体,但爆炸工艺涂层制备技术仍然没有公开,爆炸喷涂设备也从不向其他国家和公司出售。20世纪60年代,苏联也独立地研究出了具有独立知识产权的爆炸喷涂设备。在1983年,北京航空材料研究院研制出了具有独立知识产权的爆炸喷涂设备。美国UCAR爆炸喷涂的几种典型涂层的性能见表2-16。高能爆炸喷涂技术具有以下特点:

1)可喷涂的材料非常广泛,从低熔点的铝合金到高熔点的陶瓷材料,如氧化锆。

2)涂层的孔隙率在所有热喷涂工艺中是最低的。

3)涂层与基体材料的结合强度是目前热喷涂工艺中最高的,其结合强度超过了目前采用的传统测量方法的极限。

4)由于间歇式的工作特性,该工艺对基体材料的温度影响非常小,对精密零部件或低熔点材料的表面喷涂特别适用。

5)高的涂层性能保证了该工艺能够满足高标准的要求,如航空发动机、燃机、汽车、冶金、采矿和石油机械等。

6)工业应用条件下经济可靠。

表2-16 美国UCAR爆炸喷涂的几种典型涂层的性能

有关现代热喷涂技术的文章

所以,车身涂漆中应根据技术要求调整粘度,并养成使用粘度计进行测试的习惯。国内根据有关规定,常用粘度计有涂1、涂4、落球粘度计,计量单位为“s”。在实际生产中,涂4粘度计使用较为广泛,它能用于测定粘度在10~15s之间的各种涂料产品。测试原理和方法与涂4粘度计相似,但是温度应控制为20℃。......

2023-09-29

乙炔的爆炸特性大致可分为3类。当气体温度为580℃、压力为0.15MPa时,乙炔会发生分解爆炸。2)乙炔与空气、氧和其他气体混合时的爆炸性称为氧化爆炸,其范围见表4-17。这是由于乙炔分子之间被其他流体的微粒所隔离,使发生爆炸的连锁反应条件破坏。3)乙炔与某些金属化合物接触时产生的爆炸称为化学爆炸。乙炔瓶用途广泛,多数场合是与氧气瓶同时使用的。......

2023-11-22

爆炸焊时,接触界面撞击点前方产生的金属射流,以及爆炸发生时覆板的变形和加速运动,必须沿整个焊接接头逐步地连续完成,这是获得爆炸焊牢固接头的基本条件。安装间隙和安装角 爆炸焊的能量传递、吸收、转换和分配是通过间隙、借助覆板与基板的高速冲击碰撞来完成和实现的。......

2023-06-26

1913年Schoop提出了电弧喷涂枪的设计,并于1916年研制成功实用型电弧喷涂枪,制备了钢结构长效防腐涂层,将热喷涂技术真正用于生产实践。从此,世界各国各喷涂专业公司也相应研究开发了一系列粉末火焰喷涂枪,对热喷涂技术进行了大量的研究和应用推广,使得热喷涂技术有了长足的发展,并取得了很大的成绩。20世纪70年代~90年代热喷涂技术向着高能、高速、高效发展。......

2023-06-18

塑料通常以粉末的形式作为热喷涂材料,粒度为150~175μm。热固性塑料通常与固化剂混合使用。塑料粉末热喷涂工艺性能除必须满足具有一定的流动性外,其软化和焦化温度区间要宽,喷涂过程中不产生分解、燃烧或放出有毒害气体。塑料喷涂通常采用粉末火焰喷涂技术,成型速度快,外形美观,节省能源。表3-230 几种塑料粉末火焰喷涂涂层性能(续)......

2023-06-18

能力评定结果反映参加者在能力验证活动中的表现。通常能力评定的方式主要包括以下四种。根据方法性能指标和参加者的操作水平等预先确定准则。需要注意的是,有时,能力验证计划中某些参加者的结果虽为不满意结果,但可能仍在相关标准或规范规定的允差范围之内。......

2023-06-29

热喷涂技术工艺方法很多,各有特点,无论何种工艺方法,喷涂过程中形成涂层的原理和涂层结构基本一致。热喷涂形成涂层的过程一般经历四个阶段:喷涂材料加热熔化阶段、雾化阶段、飞行阶段、碰撞沉积阶段。当喷涂材料为粉末时,粉末材料被加热到足够高的温度,超过材料的熔点形成液滴时,在高速气流的作用下雾化破碎成更细微粒并加速飞行。......

2023-06-18

相关推荐