图7-1 典型路灯照明系统1.路灯图解演示路灯作为一种光源器件是该照明系统中最重要的部件,路灯的种类较多,可分为高压钠灯、金属卤化物灯、高压汞灯、低压钠灯、LED路灯,根据使用环境的不同,可分别选用不同类别的路灯。图7-4 灯杆的实物外形4.供电线缆图解演示供电线缆在路灯照明系统中主要是连接配电箱与路灯,作为供电电压的传输通道,供电线缆的横截面积可根据供电电量进行匹配,选择不同横截面积的供电线缆。......

2023-06-24

1.KM喷涂的原理

KM(动力金属)喷涂和冷气动力喷涂两种工艺方法在粒子沉积机制方面完全相同,均需要粒子速度超过喷涂粉末材料所具有的临界速度从而实现粒子的有效沉积,但是在获得粒子速度的途径上两种方法略有差别。在涂层形成过程中,粉末固态沉积形成涂层最终是通过粒子的动能实现的,粒子动能与粒子撞击变形成正比,动能越大变形越大。对于一个给定质量的粒子而言,增加粒子的速度就意味着增加粒子的动能。基于这一点,Inovati公司研究人员通过对KM喷涂系统的设计,采用He为工作气体,喷涂过程中实现气体密度的恒定,加速并维持喷涂粒子的速度,实现以较低压力、较少气体消耗获得品质优良的涂层。

与高压冷气动力喷涂工艺比较,高压冷气动力喷涂工艺是通过拉瓦尔效应将气体加速到可能实现的最高速度,推动并加速喷涂粒子到最高速。然而,一旦通过喷嘴喉部,到达导管出口处后,超声速气流密度和压力将会急剧下降,变得非常低,降低了推动粒子的能力。KM喷涂所研究的是利用He气声速高的特点,仅仅将气体加速到声速,保持了气体在导管出口的密度(通过了喷嘴的喉部)和在喷嘴内的密度相同一致。这样气体的密度和速度将会在相当长的一段时间内产生更高的空气动力行为,获得很高的粒子速度。图2-54所示为喷涂过程中气体密度恒定和气体密度变化对喷涂粒子速度的影响关系。

图2-54 气体密度恒定和气体密度变化对喷涂粒子速度的影响

a)KM气体密度恒定声速 b)为气体密度变化超声速

KM喷涂系统利用摩擦补偿设计的原理,将进入喷嘴的工作气体加速至声速,并对送入气流的喷涂粉末进行加热、加速。由于气体从喷嘴喉部开始始终保持声速,因此气流具有高速的同时,仍然保留较高的气体密度,从而在喷嘴喉部至出口段能够有效持续地实现粒子的连续加速,使喷涂粒子获得更高的速度。而气体消耗却只需要常规冷气动力喷涂气体消耗的10%,有更低的运行成本。但KM喷涂系统要求使用He为工作气体。图2-55所示为KM喷涂系统工作原理,KM喷涂与常规冷气动力喷涂的成本比较见表2-14。

图2-55 KM喷涂系统工作原理

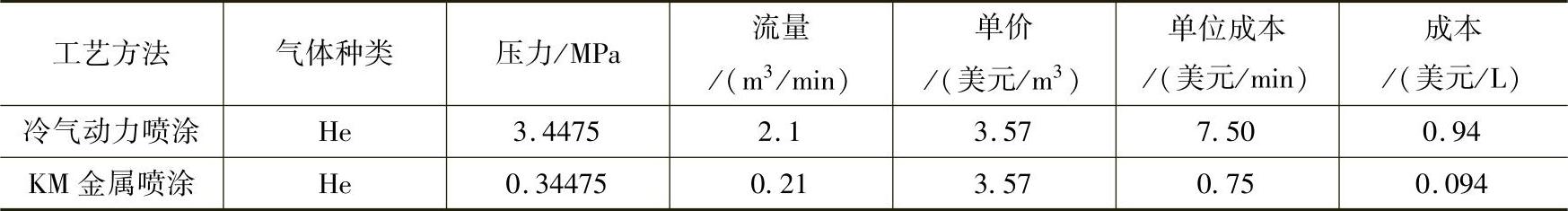

表2-14 KM喷涂与常规冷气动力喷涂成本比较

图2-56所示为KM喷涂各功能模块实物照片,除可喷涂复杂形状的外表面涂层外,采用特殊设计的内孔喷枪,可以实现内径80mm的内壁表面喷涂。另外,KM喷涂设备提供便携式手持喷枪,采用低压供气、少气体消耗,易实现野外作业和现场喷涂作业。

图2-56 KM喷涂各模块实物

2.KM喷涂工艺的特点

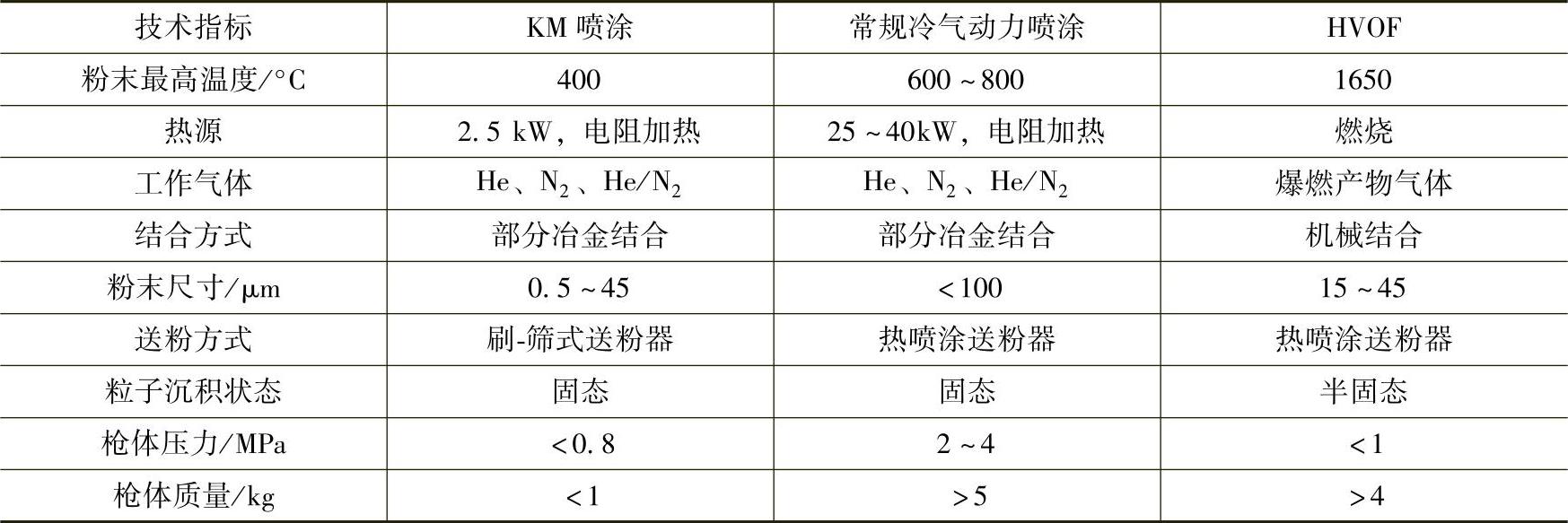

KM喷涂用He作为工作气体,为了降低He的消耗,设计了回收系统,但整个系统需要密封。其特点是较低的工作压力、较少的气体消耗和较低热源加热功率。其工作压力为0.6MPa,低于冷气动力喷涂的气体压力1.5~3.5MPa;同时采用特殊喷嘴设计,KM喷涂He消耗量为0.4m3/min;气体加热功率约为2.5kW,而常规冷气动力喷涂一般30kW。喷涂WC-Co、MCrAlY、非晶等涂层材料时,常规冷气动力喷涂和KM喷涂均使用氦气为工作气体,但较低的工作气体压力和气体流量显著降低了涂层制备的成本。KM喷涂与常规冷气动力喷涂、HVOF的工艺特点对比见表2-15。

表2-15 KM喷涂与常规冷气动力喷涂、HVOF的工艺特点对比

3.KM喷涂的涂层特点

1)喷涂实现低温、低压、高速喷涂,涂层可实现冶金结合。

2)喷涂粒子速度高,动能大,形成涂层的粒子形变大,这种变形导致粒子表面积的急剧增加(大约400%),并产生一个新鲜无氧化物的活性表面。当喷涂粒子不断沉积时,这些活性表面相互接触叠加,完成涂层沉积并产生冶金结合,而该冶金结合是通过固态反应实现的,没有出现大量的熔融。

3)喷涂涂层含氧量极低。喷涂气流的温度最高仅为370°C,喷涂粒子温度远低于材料的熔点,使用的气体为He惰性气体,因此,粒子在形成涂层过程中,基本不存在粒子的氧化、相变和成分变化,涂层具有极低的氧含量(一般不高于原始喷涂材料的含氧量)。

4)KM喷涂涂层致密性好、气孔率低,气孔率最低可到达0.1%。

5)适合制备金属、金属陶瓷及氧敏感材料的涂层,同时也成为制备纳米结构金属材料涂层及非晶涂层的有效方法。

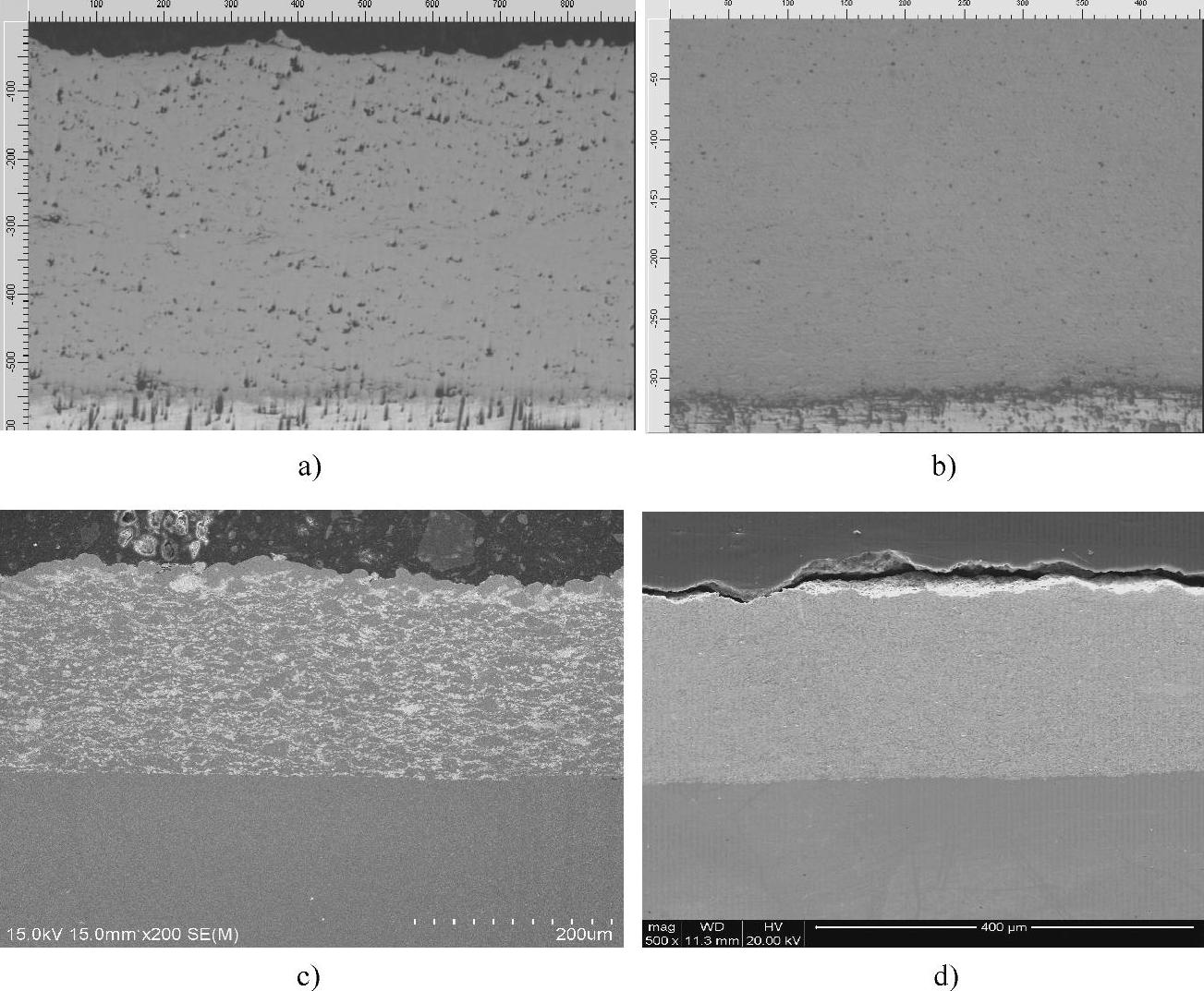

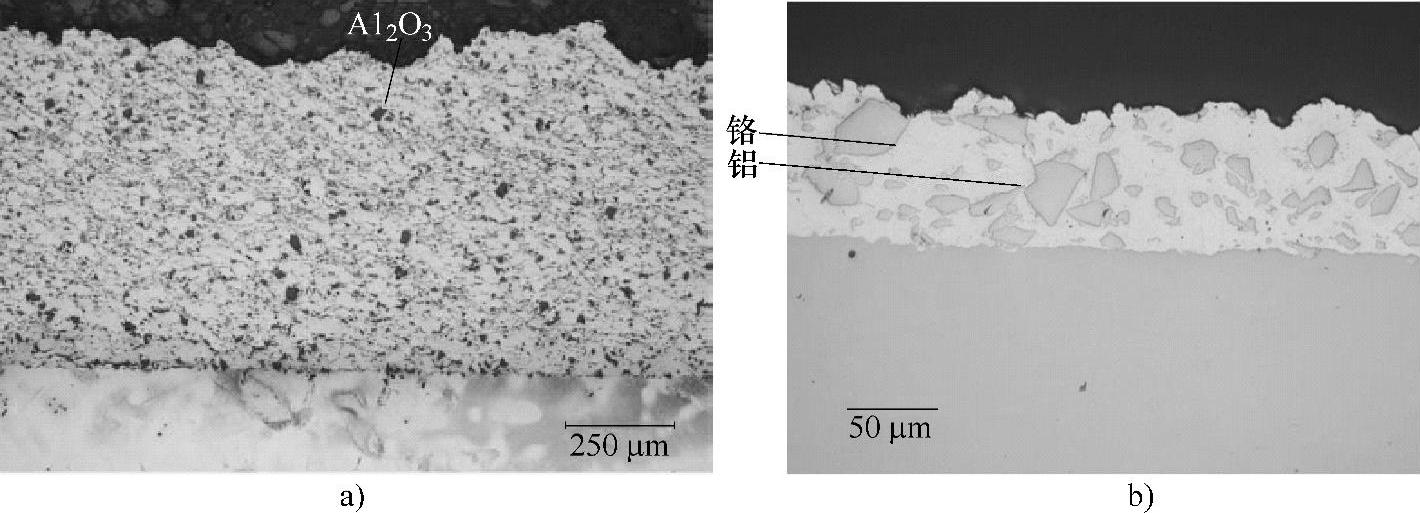

图2-57所示为北京理工大学制备的Fe基非晶涂层、WC-17Co、Cu-W复合材料涂层形貌。图2-58所示为美国Inovati公司制备的Al-Al2O3涂层、Al-Cr涂层形貌。涂层气孔率大部分低于1%,且无氧化和相变现象,可沉积于多种基体材料上,厚度均匀可控,可实现近净尺寸的涂层沉积或尺寸修复,涂层与基体结合良好,具有较高的沉积效率。

图2-57 北京理工大学KM喷涂制备的涂层形貌

a)Al基体上Fe基非晶涂层(平均气孔率2%) b)Al基体上WC-17Co涂层(平均气孔率0.42%) c)Cu基体上Cu-20W涂层(平均气孔率0.3%) d)Cu基体上Cu-80W涂层(平均气孔率0.2%)

图2-58 Inovati公司KM喷涂制备的涂层形貌

a)AZ91镁合金基体上Al-25%Al2O3涂层 b)钢基体上Al-Cr涂层

有关现代热喷涂技术的文章

图7-1 典型路灯照明系统1.路灯图解演示路灯作为一种光源器件是该照明系统中最重要的部件,路灯的种类较多,可分为高压钠灯、金属卤化物灯、高压汞灯、低压钠灯、LED路灯,根据使用环境的不同,可分别选用不同类别的路灯。图7-4 灯杆的实物外形4.供电线缆图解演示供电线缆在路灯照明系统中主要是连接配电箱与路灯,作为供电电压的传输通道,供电线缆的横截面积可根据供电电量进行匹配,选择不同横截面积的供电线缆。......

2023-06-24

冷气动力喷涂技术是近期发展起来的一门新兴的表面工程新技术。冷气动力喷涂技术是在低温状态下实现涂层的沉积,涂层中形成的残余应力低,涂层厚度可达到数毫米。后者与前者的主要差别在于主要使用低密度气体He,利用He在低压条件容易实现高声速的特性而加速喷涂粉末材料实现涂层沉积,如KM金属喷涂法。......

2023-06-18

陶瓷电容也叫瓷介电容,它的介质是一种天然物质陶瓷。一般来说,铝电解电容随着使用时间的延长,它的电容量随电解质干涸而减小,而陶瓷电容的电容量几乎不随时间变化。......

2023-06-25

图7-10 典型楼道照明系统1.照明灯图解演示照明灯主要是为楼道提供光源,目前市场上的楼道照明灯具品种繁多,如:白炽灯、荧光灯、碘钨灯等。图7-12 典型楼道照明系统中控制开关的实物外形3.供电线缆图解演示楼道照明系统中的供电线缆主要是实现照明配电箱与楼道照明灯的连接。在楼道照明系统中照明配电箱引出的供电线缆与照明线路的供电线缆有所区别,通常需要进行区分。图7-13 典型楼道照明系统中供电线缆的实物外形......

2023-06-24

2)TIG焊电弧十分稳定,在很小的电流下仍可正常焊接,适用于打底焊、薄板焊接。脉冲TIG焊接时,特别适用于对热敏感材料的焊接。3)TIG焊无冶金的脱氧、脱氢作用,焊前对工件表面的油、水、锈蚀等脏物的清理要求较高,否则会出现气孔等缺陷影响焊接质量。......

2023-06-26

同步是将两个交流电源连接起来的操作,可分为“差频并列”和“同频并列”。进行差频并列是要在同步点两侧电压和频率相近时,捕获两侧相角差为零的时刻完成并列。当采用手动准同步时,将出现不存在相角差为零的并列机会。水电厂和变电所同步并列点有两类,即差频并列点和同频并列点。如果线路L1的对端与L2已构成电气连接关系,则QF3就是同频并列点。......

2023-06-23

粒子群算法的优势在于它的算法简单、 易于实现, 可调参数少, 收敛速度快、 求解快, 可以用于大规模的优化模型中; 基于记忆的特点, 可以对以往产生的最优位置进行保存。公式(6-2)表示了粒子的位置是由上个时刻位置与上个时刻粒子的运动所共同影响的。在粒子群算法的整个过程中, 惯性权重w、 r1、 r2 和最大速度Vmax 对算法的搜索能力和性能影响很大。......

2023-06-20

采用NGSO卫星星座实现全球覆盖是本节研究的重点。基于NGSO星座实现全球覆盖的系统已有很多,如前所述,主要集中在LEO星座、MEO星座方面。......

2023-07-02

相关推荐