图2-50 冷气动力喷涂设备组成2.临界速度临界速度是指喷涂粒子碰撞基体材料时能正常形成涂层的速度。气体携带粉末材料经喷枪喷嘴加速后能否形成所期望的涂层,粉末材料的飞行速度十分关键,是冷气动力喷涂最重要的工艺参数。5)氧化物含量低,冷气动力喷涂涂层的氧化物含量仅为0.2%,粉末火焰喷涂和HVOF喷涂涂层的氧化物含量分别为1.1%和0.5%。......

2023-06-18

冷气动力喷涂技术是近期发展起来的一门新兴的表面工程新技术。20世纪80年代中期俄罗斯的Alkimov等人偶然发现了该项技术,并且利用该项技术在不同的基体上喷涂沉积纯金属、合金和金属陶瓷复合涂层。到了20世纪90年代获得了实用冷气动力喷涂专利技术,于2000年推出第一台商用计算机控制的冷气动力喷涂设备。

冷气动力喷涂技术是一项既经济又实用的喷涂技术,可用于材料的表面涂层制备,改善和提高材料的表面性能,如耐磨性、耐蚀性、导电性等其他功能性,最终达到提高产品质量的目的。

冷气动力喷涂技术是在低温(相对其他热喷涂工艺方法)状态下实现涂层的沉积,涂层中形成的残余应力低(主要是压应力为主),涂层厚度可达到数毫米。对基体热影响区小,对喷涂粉末热影响、氧化、污染小,制备的涂层可基本保持原始材料的性能。与现有涂层技术相比较,冷气动力喷涂喷涂效率高,粉末利用率高(喷涂粉末可以回收),涂层致密,孔隙率低,残余应力低,对基体材料热影响区小,可以制备高热导率、高导电率的涂层,以及其他功能涂层。目前研究表明,冷气动力喷涂技术可沉积的涂层材料包括大部分金属涂层材料、金属陶瓷涂层材料和有机涂层材料,如Al、Zn、Cu、Ni、Ti、Ag、Co、Fe、Nb、NiCr等金属和合金涂层的制备,高熔点Mo、Ta及高硬度的金属陶瓷Cr3C2-NiCr、WC-Co等涂层的制备。冷气动力喷涂特别适合纳米涂层材料的制备,是表面工程领域重要的工艺技术之一,是热喷涂技术的最好补充和扩展。

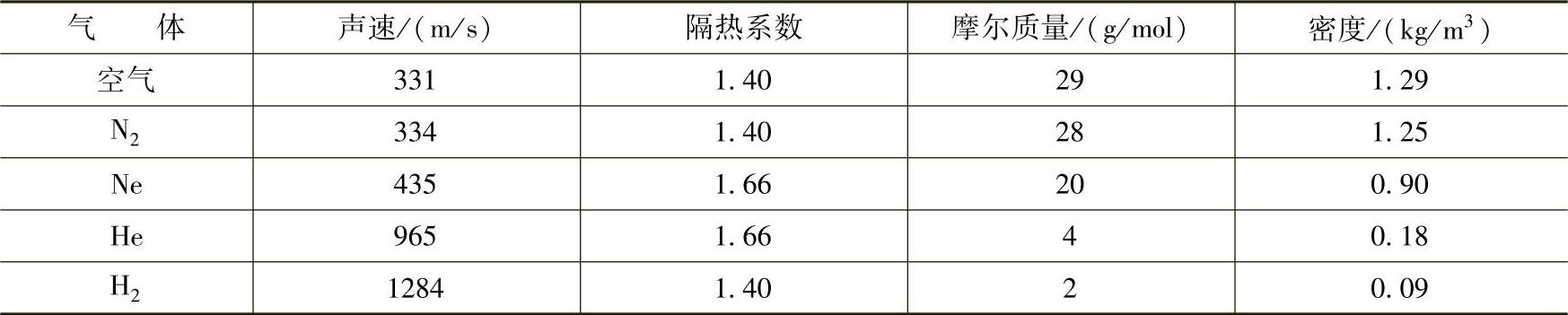

随着冷气动力喷涂技术的发展,除了经典的CGDS冷气动力喷涂外,又出现了加速气体压力低和气体消耗量较少的低压气体动力喷涂方法,即高压冷气动力喷涂(HPCS)和低压冷气动力喷涂(LPCS)。Inovati公司的KM金属喷涂是典型的低压冷气动力喷涂,而其基本原理都是应用气体动力学原理。前者是将事先预热的高压气体(He、Ar、N2等单一气体或他们的混合气体)通过喷枪拉瓦尔喷管(Laval nozzle)产生速度高达300~1200m/s高速气流,被喷涂的粉末材料同样由高压气体从轴向进入喷枪,与高速气体混合形成高速粒子流,在完全固态的条件下撞击基体表面,产生较大的塑性变形而沉积于基体表面形成涂层方法。后者与前者的主要差别在于主要使用低密度气体He,利用He在低压条件容易实现高声速的特性而加速喷涂粉末材料实现涂层沉积,如KM金属喷涂法。部分气体当温度为0℃时气体的声速见表2-11。

表2-11 部分气体当温度为0℃时的声速

有关现代热喷涂技术的文章

图2-50 冷气动力喷涂设备组成2.临界速度临界速度是指喷涂粒子碰撞基体材料时能正常形成涂层的速度。气体携带粉末材料经喷枪喷嘴加速后能否形成所期望的涂层,粉末材料的飞行速度十分关键,是冷气动力喷涂最重要的工艺参数。5)氧化物含量低,冷气动力喷涂涂层的氧化物含量仅为0.2%,粉末火焰喷涂和HVOF喷涂涂层的氧化物含量分别为1.1%和0.5%。......

2023-06-18

但KM喷涂系统要求使用He为工作气体。图2-56 KM喷涂各模块实物2.KM喷涂工艺的特点KM喷涂用He作为工作气体,为了降低He的消耗,设计了回收系统,但整个系统需要密封。其工作压力为0.6MPa,低于冷气动力喷涂的气体压力1.5~3.5MPa;同时采用特殊喷嘴设计,KM喷涂He消耗量为0.4m3/min;气体加热功率约为2.5kW,而常规冷气动力喷涂一般30kW。4)KM喷涂涂层致密性好、气孔率低,气孔率最低可到达0.1%。......

2023-06-18

电弧喷涂设备主要由喷枪、喷涂电源、控制箱、送丝机构等构成,如图2-22所示。图2-24所示为电弧喷涂电源电路原理。图2-24 电弧喷涂电源电路原理2.送丝机构电弧喷涂时两根金属丝需要以均匀、连续的速度送至喷涂枪,金属丝的送进依靠送丝机构来完成。......

2023-06-18

几种主要热喷涂工艺的涂层特征及相对成本见表4-3。表4-3 几种热喷涂工艺性能及成本比较4.以现场施工为出发点的选择原则以现场施工为出发点进行工艺选择时,应首选电弧喷涂,其次是火焰喷涂,便携式HVOF及小功率等离子喷涂设备也可进行现场喷涂施工。......

2023-06-18

简单地说,热喷涂就是将熔融状态的喷涂材料喷射沉积到工件表面形成喷涂层的金属表面加工技术。表4-20 各种燃料气体及燃烧温度火焰喷涂按喷涂材料的形状分为线材火焰喷涂、棒材火焰喷涂和粉末火焰喷涂三种。中性焰是最常用的热喷涂火焰,中性焰火焰喷涂时,喷涂材料既不易被氧化,也不会由于过剩乙炔的分解而带来增碳,能较好地保证喷涂层的质量,适合于任何金属及其合金的喷涂。......

2023-06-26

热喷涂用辅助材料是保证热喷涂工艺实施的必要材料,包括表面处理用的喷砂材料、喷涂用遮蔽材料、防黏剂和封孔材料。喷涂施工时,由于防黏剂膜层的隔离保护作用,使不需要喷涂的表面不会直接沉积上涂层材料或溅上熔滴,从而避免表面的损伤。......

2023-06-18

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

相关推荐