低压等离子喷涂的动态工作压力范围在5000~8000Pa,喷涂组织与大气等离子喷涂基本相同,仍然呈层状结构。5)真空等离子喷涂枪及工件操作系统。采用ZB-Q型真空等离子喷涂枪、ZB-Z型真空转台和MOTORMAN机械手。6)低压等离子喷涂设备复杂,价格昂贵,推广应用难度很大。......

2023-06-18

1.原理

超低压等离子喷涂技术是在低压等离子喷涂技术上发展起来的一种新型涂层制备工艺技术,其原理与低压等离子喷涂完全一致,只是其环境条件有所改变。一是真空室环境压力更低,其工作动态压力降到100Pa以下;二是等离子电弧功率更大,最高达到180kW。由于环境条件和功率的改变,其沉积方法带来了革命性的变化。常规等离子喷涂涂层由熔融粒子撞击变形、沉积、叠加形成涂层方法转变为液-固两相沉积、气-固两相沉积或完全气相沉积的三种沉积方式得到涂层的方法。该技术由Sulzer Metec和法国蒙贝利亚-贝尔福特技术大学LERMPS实验室首先发表,Sulzer MetecAG公司命名为LPPS-TF(Low Pressure Spray-Thim Film)。传统薄膜制备技术物理气相沉积PVD(Physical Vapor Deposition)和化学气相沉积CVD(Chemical Vapor Deposition)因其膜层生长速度慢,约0.3~1μm/h,制备涂层5μm以下的膜层。而大气等离子喷涂制备100μm以上的涂层。超低压等离子喷涂技术的出现,填补5~100μm厚度之间涂层制备技术的空缺。因具有速度快、效率高、品质高等特点,可使薄涂层的制备成本比气相沉积降低一半以上,所以超低压等离子喷涂将成为一种非常有前途的功能涂层制备技术。目前国际上只有SulzerAG、法国蒙贝利亚-贝尔福特技术大学LERM- PS实验室、美国Sandia国家实验室和德国Julich能源所等少数几个研究机构在开展相关的研究工作。国内航天材料工艺研究所、北京航空航天大学、广州有色研究总院等也开展了相关的研究工作。

2.设备组成

超低压等离子喷涂设备与低压等离子喷涂设备组成基本相同,主要区别在于真空系统及喷枪。真空系统采用大功率罗茨泵,以获得超低压状态;喷枪一般采用大功率等离子喷枪,以提高等离子焰流能量。

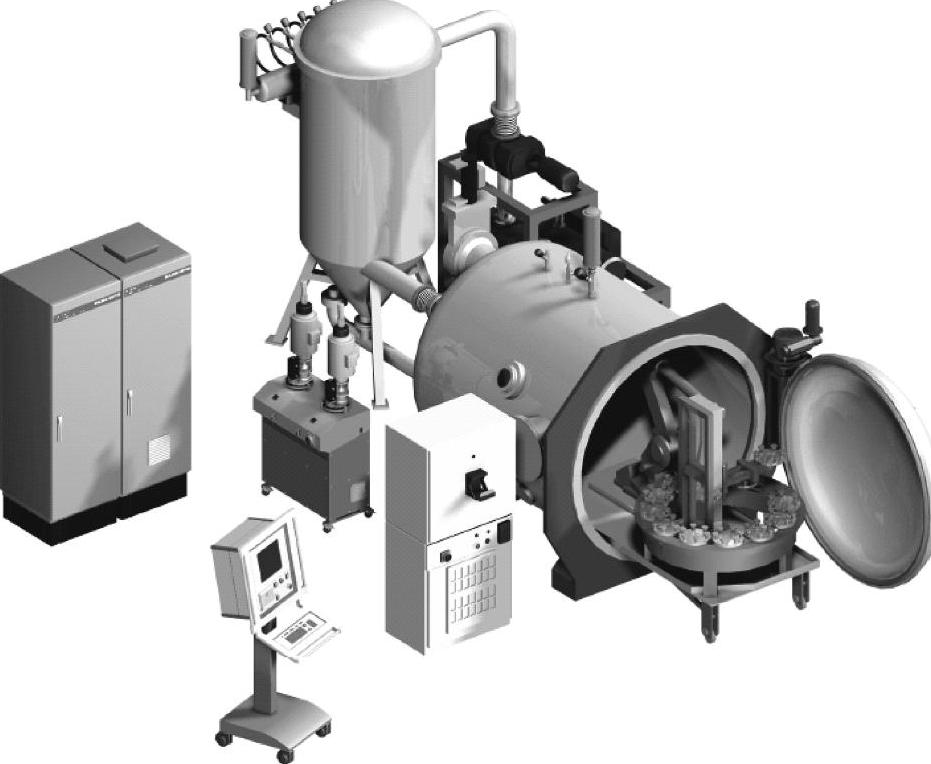

典型的超低压等离子喷涂设备主要由真空系统、等离子喷枪系统、送粉系统、控制系统、沉积室、抽风除尘系统等组成。图2-45所示为Oerlikon Metco公司的超低压等离子喷涂系统,该系统采用直流大功率等离子喷枪,垂直方向喷射。在进气量为200L/min下时,动态工作压力低于100Pa。该系统主要有以下特点:

1)真空系统的容积大于4000L。

2)喷枪系统。配备180kW大功率O3CP等离子喷枪,电弧电流可以达到2500A。

3)行走机构为四轴行走结构,可水平、上下移动,最大限度地利用了真空室空间,喷涂距离最大可达1.3m。

4)工件尺寸。最大可喷涂700×700mm尺寸的平板,可实现不同型面涂层制备,如管状、圆片状等。

5)控制系统完全由PLC+PC进行闭环控制,可以操作并显示等离子喷涂工艺和真空室状态,能自动监控及显示喷涂参数。

6)红外测温装置。配备最高温度为2000℃的红外测温仪,可实时显示工件温度。

图2-45 超低压等离子喷涂系统

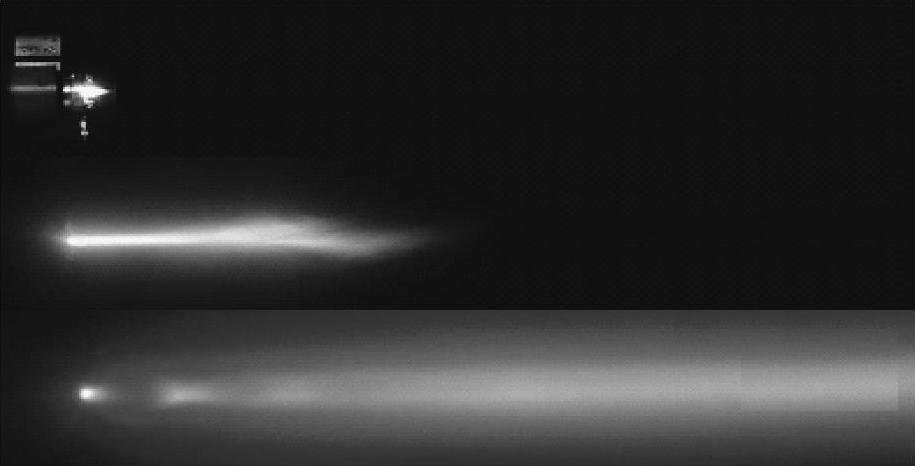

图2-46 等离子焰流形貌

注:从上到下依次为大气压、低压(5000Pa)、超低压(100Pa)下的形貌

3.超低压等离子喷涂技术特点

1)等离子焰流。当等离子焰流进入低真空环境时,其形态和特性都将发生变化,射流比大气等离子射流体积膨胀,密度变小,射流速度提高,弧柱和射流显著拉长。超低等离子焰流可长达2m,直径可达200~400mm,而一般LPPS过程中等离子焰流直径为50mm。图2-46所示为不同压力下等离子焰流形貌。

2)大面积薄涂层制备。由于超低压等离子喷涂焰流的温度和速度分布均比LPPS状态更均匀,而且覆盖面积大,同时喷枪可以通过快速移动的机械手控制,能高速沉积出大面积高质量的薄涂层,每道次沉积的厚度可控制在0.5μm以下,沉积速度10(μm·m2)/min,涂层中的应力可以减到最小,这可保证涂层有高的内聚强度和与基体之间有良好的结合强度,因此适于快速制备大面积、致密均质薄涂层。

3)涂层组织结构可控。超低压等离子喷涂技术工艺参数调节范围大,可在不同真空度下制备涂层。可实现液-固两相沉积、气-固两相沉积或完全气相沉积三种沉积方式。选择不同的沉积方式可得到层状结构涂层、柱状结构涂层或层状结构与柱状结构混合共存涂层结构。

4)喷涂效率。与EB-PVD比较,喷涂效率高,涂层厚度均匀一致,不存在“遮蔽效应”,可实现复杂型面的涂层制备。

5)涂层结合强度高。采用超低压等离子喷涂MCrAlY涂层,涂层组织致密、基本不含氧化物、涂层接强度大于75MPa。

6)主要用途。特别适合制备涡轮发动机热端部件高温热障涂层。

4.超低压等离子喷涂技术分类

超低压等离子喷涂技术按工作压力以及送粉方式不同,大致可分为三类,见表2-10。

表2-10 超低压等离子喷涂技术分类

有关现代热喷涂技术的文章

低压等离子喷涂的动态工作压力范围在5000~8000Pa,喷涂组织与大气等离子喷涂基本相同,仍然呈层状结构。5)真空等离子喷涂枪及工件操作系统。采用ZB-Q型真空等离子喷涂枪、ZB-Z型真空转台和MOTORMAN机械手。6)低压等离子喷涂设备复杂,价格昂贵,推广应用难度很大。......

2023-06-18

20世纪90年代初,美国的TAFA公司将“超声速原理”引入等离子喷枪的设计制造中,研制成功高能高速等离子喷涂系统PlazJet。图2-37 PlazJet等离子喷枪结构2.设备组成PlazJet高能高速等离子喷涂系统的设备组成与普通等离子类似,也是由喷枪、整流电源、控制系统、热交换系统、送粉器、水电转接箱六部分构成。......

2023-06-18

电弧将气体加热并使之电离,产生等离子弧,气体热膨胀由喷嘴喷出高速等离子射流。图2-27 大气等离子喷涂原理2.设备构成我国目前使用的等离子喷涂设备分为进口设备和国产设备两类。工艺技术特点等离子喷涂相较其他喷涂方......

2023-06-18

溶液等离子喷涂的技术原理和工艺过程如图2-47所示。解决这一问题的方法是再进行高温烧结、球化处理,这不可避免地使纳米粒子长大,经等离子喷涂后得到的涂层仅有部分纳米相存在。5)涂层制备成本较传统粉末等离子喷涂低,生产率高。溶液(料浆)等离子喷涂技术仍处在研究期间,为使涂层进入使用阶段需要进行后烧结处理,达到提高涂层自身强度和涂层基体结合强度的目的。......

2023-06-18

等离子弧喷涂方法具有以下鲜明的工艺特点。采用非转移弧的粉末等离子弧喷涂,在材料保护领域有着十分广泛的应用。但是,如何保证足够的涂层结合强度以及比较低的孔隙率,一直是等离子弧喷涂工艺中需要重点关注的问题。根据粉末特征的不同,对应的等离子弧喷涂工艺也有所区别。等离子弧喷涂设备的主要工艺参数有电流、电压、离子气和送粉气流量、喷嘴高度、粉末入射条件等。表1-7-4为等离子弧喷涂的典型参数。......

2023-06-26

等离子弧喷涂是利用高温高速的非转移型等离子弧作为热源,在等离子弧焰流中加入金属或合金粉末,获得金属涂层和难熔合金涂层,它的工作原理如图1-7-8所示。等离子弧喷涂已成为所有热喷涂方法中适用材料种类最多,应用范围最广,创造产值最高的方法。由于受检测手段的局限,目前还不能对涂层结合机理作出十分清楚的解释,但如果基体温度始终保持在150℃以内,则等离子弧喷涂涂层与工件表面的主要结合机制是这种钩锁锚的机械结合。......

2023-06-26

等离子弧喷涂工艺对电源的要求与等离子弧焊接相类似。等离子弧喷涂电源的逆变化是其主流发展方向。等离子弧喷涂枪集所有喷涂资源于一体,是等离子弧喷涂设备的核心装置。目前,国内外普遍使用的还是中等功率,送粉方式为枪外送粉,控制方式较单一的等离子弧喷涂设备。表1-7-5为国外部分比较典型的等离子弧喷涂枪。送粉器是为等离子弧喷涂枪提供粉末的输送装置,主要的性能指标有装粉容量、送粉速率、送粉精度、可送粉末的粒度等。......

2023-06-26

SinplexPro 型等离子喷枪是Oerlikon Metco公司近几年推出的单电极等离子喷枪,如图2-41所示。图2-40 100HE喷枪工作状态图2-41 SinplexPro单电极等离子喷枪1—起弧点 2—弧流附着点 3—电绝缘 4—约束的弧流2)多电极等离子喷枪。图2-43 TriplexPro三阴极等离子喷枪3.工艺技术特点级联式单电极和多电极等离子喷涂的技术优势如下:1)等离子弧焰稳定,电压振幅小。2)能够实现高电压、低电流、大功率等离子喷涂。......

2023-06-18

相关推荐