低压等离子喷涂的动态工作压力范围在5000~8000Pa,喷涂组织与大气等离子喷涂基本相同,仍然呈层状结构。5)真空等离子喷涂枪及工件操作系统。采用ZB-Q型真空等离子喷涂枪、ZB-Z型真空转台和MOTORMAN机械手。6)低压等离子喷涂设备复杂,价格昂贵,推广应用难度很大。......

2023-06-18

1.原理

大气等离子喷涂简称等离子喷涂,喷涂原理如图2-27所示。等离子喷涂通过等离子喷枪来实现,喷枪的喷嘴(阳极)和电极(阴极)分别接电源的正、负极,喷嘴和电极之间通入工作气体,借助高频火花引燃电弧。电弧将气体加热并使之电离,产生等离子弧,气体热膨胀由喷嘴喷出高速等离子射流。送粉气将粉末从喷嘴内(内送粉)或外(外送粉)送入等离子射流中,被加热到熔融或半熔融状态,并被等离子射流加速,以一定速度喷射到经预处理的基体表面形成涂层。常用的等离子气体有氩气、氢气、氦气、氮气或它们的混合物。

图2-27 大气等离子喷涂原理

2.设备构成

我国目前使用的等离子喷涂设备分为进口设备和国产设备两类。进口的主要源自三家公司的产品:一是瑞士Oerlikon Metco公司的,如9MC、UniCoatPro和MultiCoat等;二是美国Praxair公司的,如7700和6600等;三是德国GTV公司的,如MF-P-DELTA 2000等。国产设备近几年技术上提升得较快,如北京航天振邦公司的产品已呈系列化,可分别对应9MC和UniCoatPro等进口设备。下面主要参照Oerlikon Metco公司的9MC设备,介绍其构成。

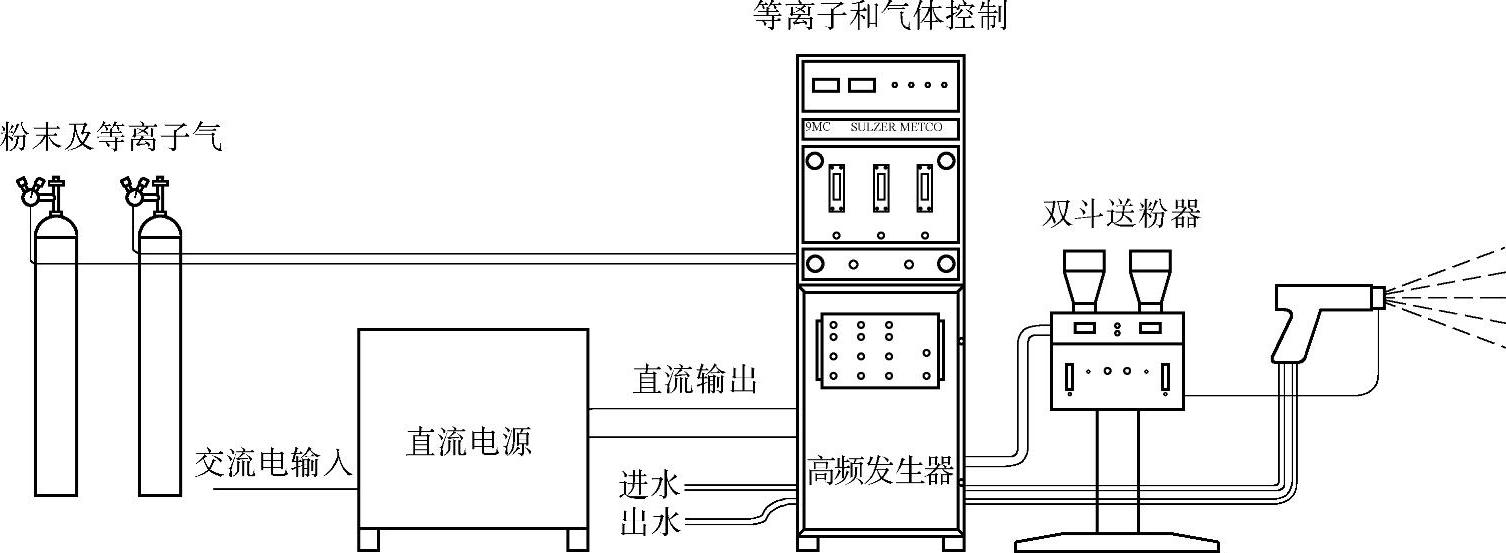

Oerlikon Metco 9MC等离子喷涂设备由喷枪、整流电源、控制系统、热交换系统、送粉器、水电转接箱六部分构成,如图2-28所示。辅助设备包括:压缩空气供给系统、工作用气(氩、氢、氮)供给系统等。

(1)喷枪 等离子喷枪是集水、电、气、粉于一体的等离子电弧发生器,是整套系统的关键核心。喷枪的设计和加工质量直接影响喷涂系统能否正常工作和喷涂涂层质量的优劣。图2-29所示为9MB等离子喷枪的结构,喷枪主要由喷嘴、电极、电极杆、绝缘体、水道头等组成。

1)喷嘴。喷嘴是喷枪的关键部件,也是易损件,材料为纯铜。9M喷枪常用的喷嘴有四种型号,如图2-30所示。氮气为主气的有两种:G喷嘴和GE喷嘴;氩气为主气的也有两种:GH喷嘴和GP喷嘴。

图2-28 等离子喷涂设备的构成

图2-29 9MB等离子喷枪的结构

图2-30 常用的喷嘴

a)G喷嘴 b)GE喷嘴 c)GH喷嘴 d)GP喷嘴

2)电极。电极也是喷枪的关键部件和易损件,头部材料为钨-钍或钨-铈合金,基座材料为纯铜。使用过程中,电极头部温度高达20000K以上,局部热负荷相当高,容易烧损。为提高电极寿命,必须加强冷却水对电极的冷却效果。

3)绝缘体。绝缘体一方面在喷嘴和电极之间起绝缘作用,另一方面也起着气路和水路通道的作用。材料选用耐热性好的工程塑料,如聚砜和聚甲醛等。绝缘体端部气体分配环材料为聚酰亚胺。

4)水道头。水道头既是喷枪水路的导通体,又是喷嘴、电极和绝缘体的安装定位套。材料为黄铜或青铜。内孔加工精度高,其加工质量的好坏直接影响喷嘴、电极的同心度和冷却效果。

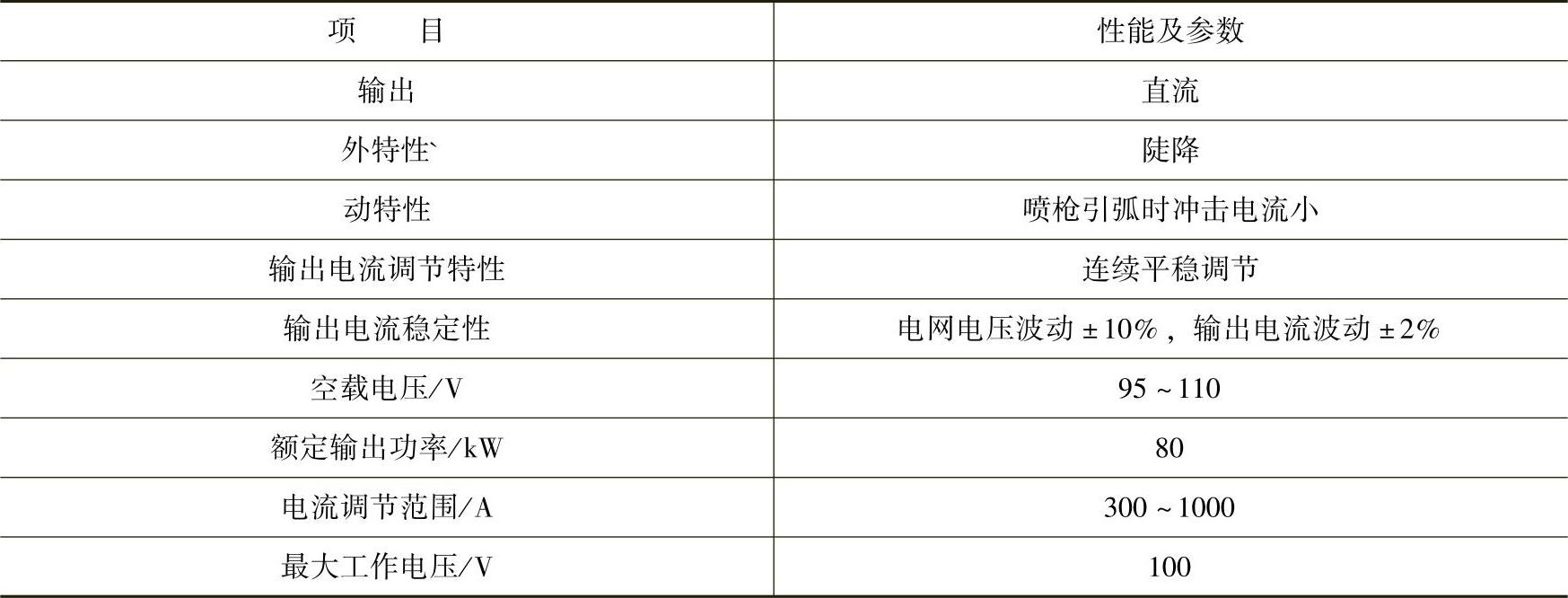

(2)整流电源 喷涂用的整流电源是向喷枪提供电能的装置,其外特性和动特性及供电参数都应满足喷枪产生等离子弧的要求。目前电源多采用可控硅整流,如图2-31所示。电源主要由变压器、电抗器、整流器、接触器等组成。电源的性能要求和主要技术参数见表2-8。

图2-31 整流电源电路原理图

表2-8 等离子喷涂电源的性能要求和技术参数

(3)控制系统 控制系统是整套设备的控制中心,由三部分组成:电气控制系统、气路控制系统和工作状态监视系统(或称为安全报警系统)。控制系统与水电转接箱联合作用实现对整个喷涂过程的动作程序和工艺参数的控制、调节及监视(故障显示)。

电气控制系统包括:操作动作程序控制电路、电源电流触发控制电路、信号显示电路等。

操作动作程序控制电路的功能是将各输入的条件信号经过逻辑组合(编程)输出为控制信号来控制执行机构(电气元件),使其按工艺要求的顺序动作,并具有在非正常工作状态时能自行停机的保护功能。

目前国产设备程序控制电路的形式有两种:

1)PLC可编程控制器程序控制电路。利用PLC可编程控制器组成程序控制电路。

2)计算机控制系统。采用计算机对整个喷涂系统的操作程序和工艺参数自动控制和数据存储,通过显示器来显示工作状态和工艺参数。

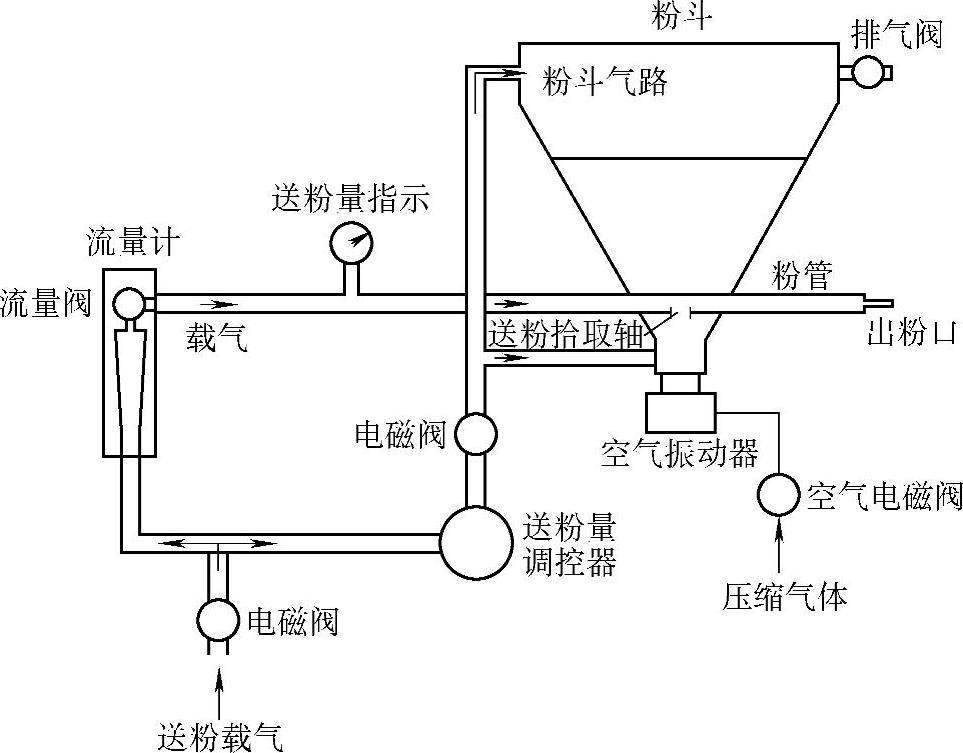

(4)送粉器 送粉器是在喷涂过程中定量向喷枪提供粉末的装置。一般要求:可送粉末粒度范围为5~200μm;送粉量为5~150g/min,连续可调;送粉精度为±1%。目前常用的有流化床式送粉器和容积式送粉器。图2-32所示为流化床式送粉器的工作原理。该送粉器工作时的参数变量有:载气流量、粉筒工作压力(简称反压)、送粉拾取轴的型号。通常固定拾取轴型号和载气流量两个变量,通过调节反压来改变送粉量的大小。某种粉末单位时间内的送粉量需要进行标定才能确定,标定工作不是一劳永逸的,粉末粒度差异、气体压力波动、拾取轴的磨损等都会带来送粉量的变化,所以要根据实际情况决定是否重新标定。一般情况下,造成送粉器出现故障的原因是气密性问题。而载气管路老化、接头O形圈破损等都可能影响气密性问题。

图2-32 流化床式送粉器工作原理

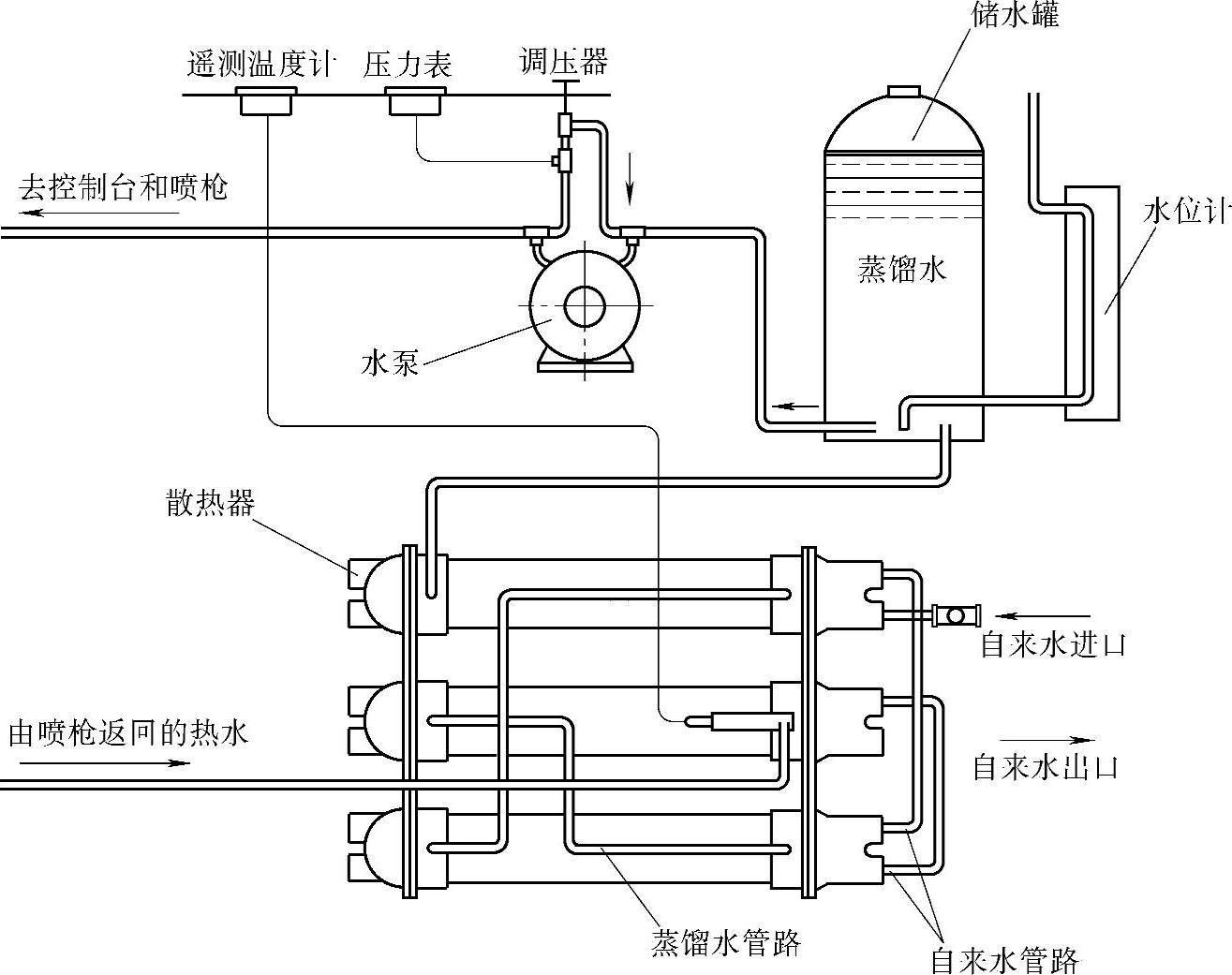

(5)热交换系统 热交换系统有两种类型:一是水泵式制冷,另一种是氟利昂制冷(制冷机组)。

1)水泵制冷式换热器。此种形式换热器的结构如图2-33所示,热交换过程分内外两路循环。内循环的冷却介质是蒸馏水。其循环路径:贮水罐→水泵→喷枪→换热器→贮水罐。外循环的冷却介质是蓄水池水(城市自来水),其循环路径:蓄水池水→水泵→换热器→蓄水池水。其基本原理:用蒸馏水冷却喷枪,再用蓄水池水冷却蒸馏水。此种形式的热交换系统主要用于我国北方地区,因北方夏季蓄水池水经冷却水塔散热降温后水温可在25℃以下,而南方则不具备这个条件。

图2-33 水泵式热交换系统结构

2)氟利昂制冷式换热器。该换热器结构如图2-34所示。

图2-34 氟利昂制冷式热交换系统结构

3.涂层和工艺技术特点

(1)涂层结构特性 等离子喷涂涂层组织细密,氧化物含量和孔隙率较低,如氧化铬涂层孔隙率可控制到2%以下。涂层与基体间的结合以及涂层粒子间的结合形式除以机械结合为主外,还可以产生微区冶金结合和物理结合,涂层结合强度较高。

(2)工艺技术特点 等离子喷涂相较其他喷涂方法特点如下:

1)喷涂材料范围广泛,从低熔点的金属合金到高熔点的陶瓷材料都可以喷涂。

2)涂层结合强度高,孔隙率低,氧化物夹杂少。

3)设备控制精度高,可以制备精细涂层。

4.主要工艺参数

等离子喷涂在所有热喷涂工艺方法中复杂程度最高,其可调控的参数多达十几个。等离子喷涂操作最主要的依据是设备厂家提供的工艺技术手册。以OerlikonMetco公司为例,其工艺技术手册详细规定了近百种材料的喷涂工艺规范,这些工艺规范不一定是最佳的,但基本是合理的,操作者可以参照该工艺规范进行操作,并在生产过程中逐步优化。

(1)等离子气体的选用 一般用氮气或氩气作为等离子喷涂的主气体,用氢气作为辅助气体。氮气(N2)为双原子气体,分解能大,热导率高,焓值高。Ar是单原子气体,没有分解能,热导率和焓值均比N2低得多。氢气(H2)不仅分解能大,其热导率比N2、Ar高几十倍,在N2或Ar中加入少量的H2可显著提高等离子弧电压。所以,喷涂高熔点材料,如ZrO2、Al2O3、W等,主气体可选氮气并混加少量氢气(具体量值根据弧电压而定);喷涂金属合金、金属碳化物等则可选氩气为主气体,氢气为辅助气体。若从降低成本方面考虑,应尽量使用氮气作为主工作气体,氮气的价格约为氩气的1/3。

等离子气体流量无论是主气还是辅助气体,都是影响喷涂效果的重要参数,其数值必须严格控制,流量计示值应稳定无上下波动,流量计必须定期校验。

(2)喷枪附件的合理选用 一般等离子喷枪配有多种绝缘体、气体分配环、喷嘴、电极和送粉嘴等附件供选配,根据使用等离子气体的不同要合理选用不同的绝缘体和喷嘴,根据喷涂材料的不同要搭配不同的喷嘴、送粉嘴等。

在图2-30中,G喷嘴和GH喷嘴是低速喷嘴,开口角度和孔径都较大,焰流束粗,适于喷涂高熔点材料,如ZrO2、Al2O3、Cr2O3、W等;GE喷嘴和GH喷嘴是高速喷嘴,开口角度和孔径都较小,焰流束细,适于喷涂较低熔点材料。

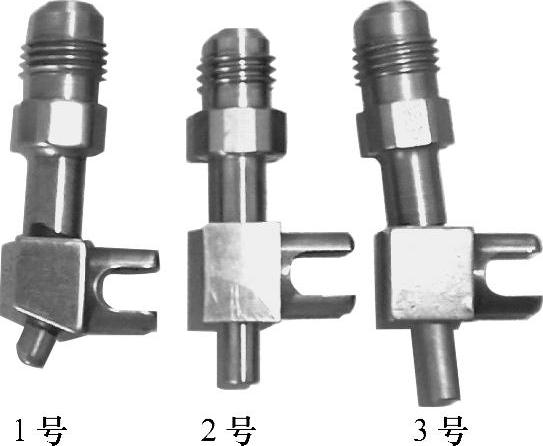

不同型号的送粉嘴组件如图2-35所示。图2-36所示为送粉嘴组件与送粉架之间的装配关系。

图2-35 不同型号的送粉嘴组件

图2-36 送粉嘴组件与送粉架的装配

(3)喷涂功率的合理选用 等离子喷涂时喷枪电流和电压是影响涂层性能的两个关键参数。一般参照被喷涂材料熔点的高低确定喷涂功率的大小,在保证喷涂粉末熔融的前提下尽量采用低功率喷涂。高熔点的金属氧化物可选用较高电压、大孔径喷嘴(如G喷嘴、GH喷嘴)和稍小的气体流量;金属碳化物可选低电压、大电流、小孔径喷嘴(如GE喷嘴、GP喷嘴)和较大气体流量。

(4)送粉量 送粉量的大小是影响涂层组织结构和沉积效率的重要参数。若送粉量过大,不仅降低粉末沉积效率,还会增加涂层中孔隙和未熔粒子数量,导致涂层质量下降。若送粉量过小,除增大喷涂成本外,还可能造成零件过热,涂层开裂等不良后果。一般喷涂金属或金属合金的送粉速度控制在30~100g/min;喷涂金属氧化物的送粉速度控制在35~60g/min之间。粉末粒径大小和分布也是重要影响因素,要引起足够的重视。

(5)喷涂距离 喷涂距离也是等离子喷涂的一个重要参数。等离子喷涂的喷涂距离一般为65~150mm。具体选用时应考虑喷涂材料、喷嘴类型、等离子气体、工件大小等因素。

(6)相对移动速度与基体温度的控制 每喷涂一遍的涂层厚度一般控制在0.015~0.025mm;基体温度控制由不同涂层类型、工件形状与尺寸决定。对于钢基体,温度控制在90~150℃;对于铝基体,温度一般控制在60~100℃。

(7)热喷涂工装夹具 夹具主要用于提高生产率、遮挡保护不喷涂部位、控制基体温度与涂层厚度。

有关现代热喷涂技术的文章

低压等离子喷涂的动态工作压力范围在5000~8000Pa,喷涂组织与大气等离子喷涂基本相同,仍然呈层状结构。5)真空等离子喷涂枪及工件操作系统。采用ZB-Q型真空等离子喷涂枪、ZB-Z型真空转台和MOTORMAN机械手。6)低压等离子喷涂设备复杂,价格昂贵,推广应用难度很大。......

2023-06-18

20世纪90年代初,美国的TAFA公司将“超声速原理”引入等离子喷枪的设计制造中,研制成功高能高速等离子喷涂系统PlazJet。图2-37 PlazJet等离子喷枪结构2.设备组成PlazJet高能高速等离子喷涂系统的设备组成与普通等离子类似,也是由喷枪、整流电源、控制系统、热交换系统、送粉器、水电转接箱六部分构成。......

2023-06-18

溶液等离子喷涂的技术原理和工艺过程如图2-47所示。解决这一问题的方法是再进行高温烧结、球化处理,这不可避免地使纳米粒子长大,经等离子喷涂后得到的涂层仅有部分纳米相存在。5)涂层制备成本较传统粉末等离子喷涂低,生产率高。溶液(料浆)等离子喷涂技术仍处在研究期间,为使涂层进入使用阶段需要进行后烧结处理,达到提高涂层自身强度和涂层基体结合强度的目的。......

2023-06-18

SinplexPro 型等离子喷枪是Oerlikon Metco公司近几年推出的单电极等离子喷枪,如图2-41所示。图2-40 100HE喷枪工作状态图2-41 SinplexPro单电极等离子喷枪1—起弧点 2—弧流附着点 3—电绝缘 4—约束的弧流2)多电极等离子喷枪。图2-43 TriplexPro三阴极等离子喷枪3.工艺技术特点级联式单电极和多电极等离子喷涂的技术优势如下:1)等离子弧焰稳定,电压振幅小。2)能够实现高电压、低电流、大功率等离子喷涂。......

2023-06-18

图2-50 冷气动力喷涂设备组成2.临界速度临界速度是指喷涂粒子碰撞基体材料时能正常形成涂层的速度。气体携带粉末材料经喷枪喷嘴加速后能否形成所期望的涂层,粉末材料的飞行速度十分关键,是冷气动力喷涂最重要的工艺参数。5)氧化物含量低,冷气动力喷涂涂层的氧化物含量仅为0.2%,粉末火焰喷涂和HVOF喷涂涂层的氧化物含量分别为1.1%和0.5%。......

2023-06-18

典型的超低压等离子喷涂设备主要由真空系统、等离子喷枪系统、送粉系统、控制系统、沉积室、抽风除尘系统等组成。超低压等离子喷涂技术工艺参数调节范围大,可在不同真空度下制备涂层。采用超低压等离子喷涂MCrAlY涂层,涂层组织致密、基本不含氧化物、涂层接强度大于75MPa。表2-10 超低压等离子喷涂技术分类......

2023-06-18

相关推荐