粉末火焰喷涂是采用氧-乙炔火焰为热源,喷涂材料为粉末的热喷涂方法。一般,粉末火焰喷涂大多依靠火焰来加速喷射粒子。......

2025-09-29

高速火焰喷涂国内习惯上称为超声速火焰喷涂,它的英文缩写为HVOF(High Velocity Oxygen Fuel)。高速火焰喷涂是在20世纪80年代初期,由美国James A.Browning最先研制成功,并推出名为JET-KOTE的商用喷涂设备的。高速火焰喷涂技术一经问世,就以其超高的焰流速度和相对较低的温度,在喷涂金属碳化物和金属合金等材料方面显现出了明显优势。在世界各大热喷涂公司的积极推动下,该技术发展很快,目前,高速火焰喷涂技术在喷涂金属碳化物、金属合金等方面,已逐步取代了等离子喷涂和其他喷涂工艺,成为热喷涂的一项重要工艺方法。

1.高速火焰喷涂的原理

高速火焰喷涂是将助燃气体与燃烧气体在燃烧室中连续燃烧,燃烧的火焰在燃烧室内产生高压并通过与燃烧室出口连接的膨胀喷嘴产生高速焰流,喷涂材料送入高速射流中被加热、加速喷射到经预处理的基体表面上形成涂层的方法。可使用乙炔、丙烷、丙烯、氢气等作为燃气,也可使用柴油或煤油等液体燃料。

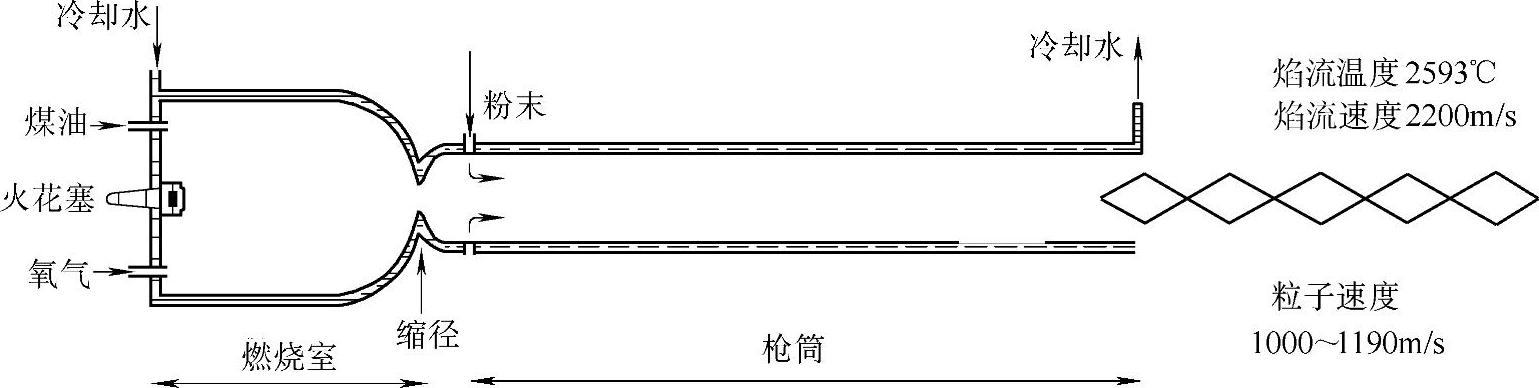

图2-14所示为JP-5000型高速火焰喷涂设备喷枪结构,煤油、氧气通过小孔进入燃烧室后混合,在燃烧室内稳定、均匀地燃烧。有监测器用来监控燃烧室内压力,以确保稳定燃烧,喷涂粉末的速度与燃烧室内压力成正比。燃烧室的出口设计使高速气流急剧扩展加速,形成超声速区和低压区。粉末在低压区域沿径向多点注入,粉末均一混合,在气流中加速喷出。高速火焰喷涂焰流速度高达1500~2000m/s,一般可观察到9~11个明显的马赫锥,粒子流速度高达300~650m/s。

图2-14 JP-5000型高速火焰喷枪结构

2.设备构成

高速火焰喷涂设备一般由喷枪、送粉器、控制系统、喷枪冷却系统、气体供应系统五部分构成。目前我国在用的高速火焰喷涂设备,进口的型号有美国Praxair公司的JP-5000和JP-8000、瑞士Oerlikon Metco公司的MultiCoat GLF和UnicoatPro-LF或UnicoatPro-DJC、德国GTV公司的K2等,国产设备有北京航天振邦公司生产的ZB-2000(氧-丙烷)、SBR-3000(氧-煤油)等。

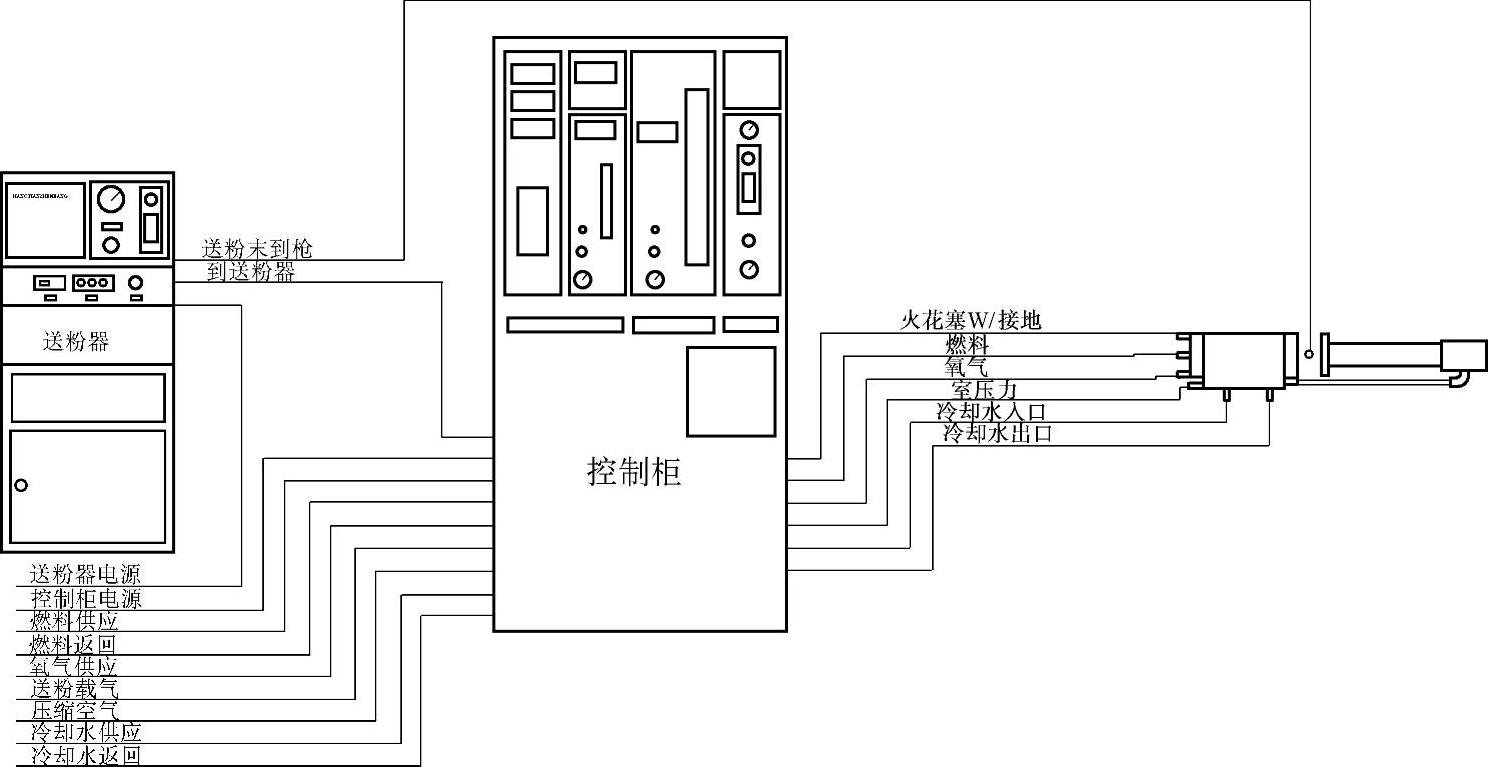

(1)Praxair JP-5000型 图2-15所示为JP-5000型高速火焰喷涂设备的构成。该设备以航空煤油作为燃料,其特点是燃烧室压力高(>1MPa),功率大,焰流出口速度高(2100m/s);粉末由燃烧嘴低压区沿径向注入,使得粉末受热均匀、充分。相比其他工艺,其适宜喷涂的粉末粒度较粗,这有利于降低成本。到目前为止,JP-5000喷制的WC-Co涂层性能要优于其他HVOF方法,但其氧气和煤油的消耗量较大。

图2-15 JP-5000型高速火焰喷涂设备的构成

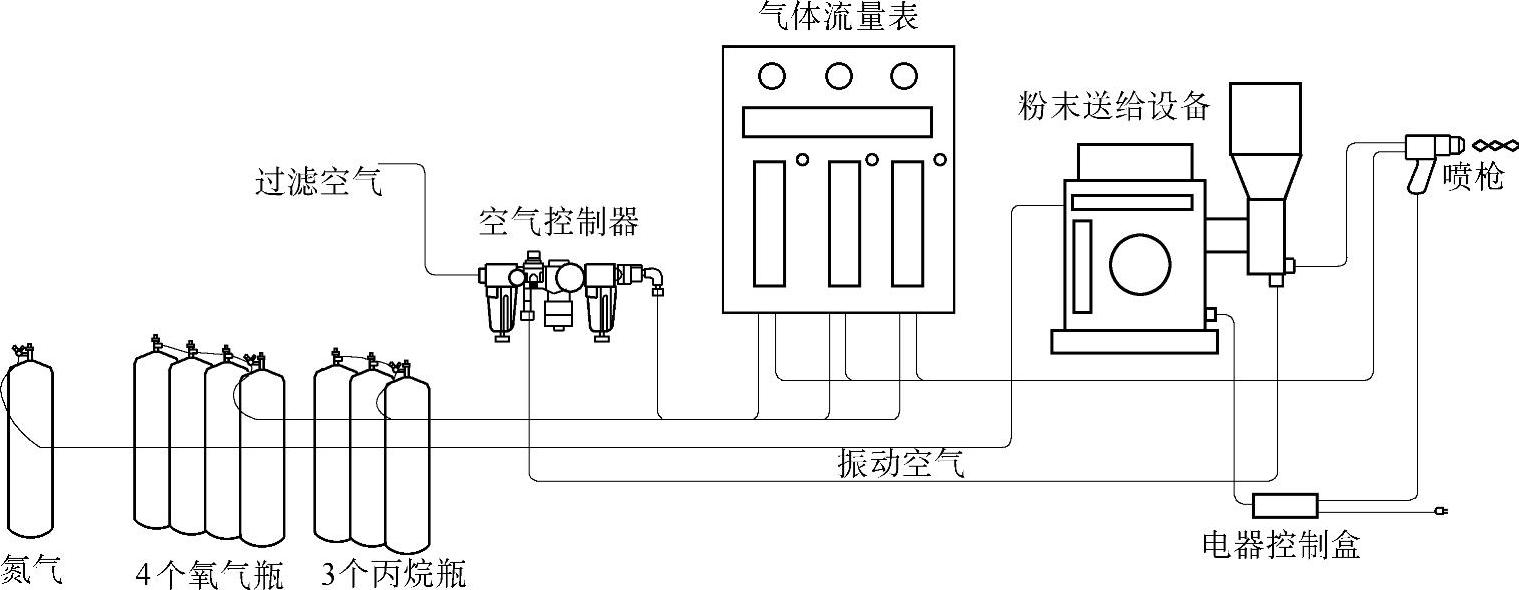

(2)Sulzer Metco DJ-2700图2-16所示为DJ-2700型高速火焰喷涂设备的构成。该设备由Sulzer Metco公司生产,以丙烷或丙烯作为燃气,国内大多用丙烷作燃气。该设备分手动控制型和自动控制型两种,手动型设备仅由喷枪、送粉器、流量控制器三部分构成,具有很好的机动性,可用于现场喷涂生产。同JP-5000相比,DJ-2700具有配置简单实用、操作方便、氧-燃气耗量低的特点。

图2-16 DJ-2700型高速火焰喷涂设备的构成

3.涂层和工艺特点

高速火焰喷涂工艺因其鲜明的特点(超高的焰流速度和相对较低的温度),使其涂层性能和喷涂工艺具有许多特点:

1)火焰及喷涂粒子速度高。火焰速度达1800m/s以上,粒子速度达300~650m/s。

2)粉末受热均匀。喷涂粉末沿轴向或径向注入燃烧室,使粉末在火焰中停留时间相对较长,熔融充分,产生集中的喷射束流。

3)粉末粒子飞行速度高,和周围大气接触时间短,很少与大气发生反应,喷涂材料中活泼元素烧损少。这对碳化物材料尤为有利,可避免分解和脱碳。

4)喷涂粉末细微,涂层光滑。用于高速火焰喷涂的粉末粒度一般为10~45μm,属于细粒度粉末。同时,喷涂粒子速度高,熔融充分,形成涂层时变形充分,使得涂层表面粗糙度小。

5)涂层致密,结合强度高。一般高速火焰喷涂涂层的孔隙率<2%,结合强度>70MPa。(https://www.chuimin.cn)

4.主要工艺参数

以DJ型高速火焰喷涂系统为例,介绍工艺参数对涂层性能的影响。

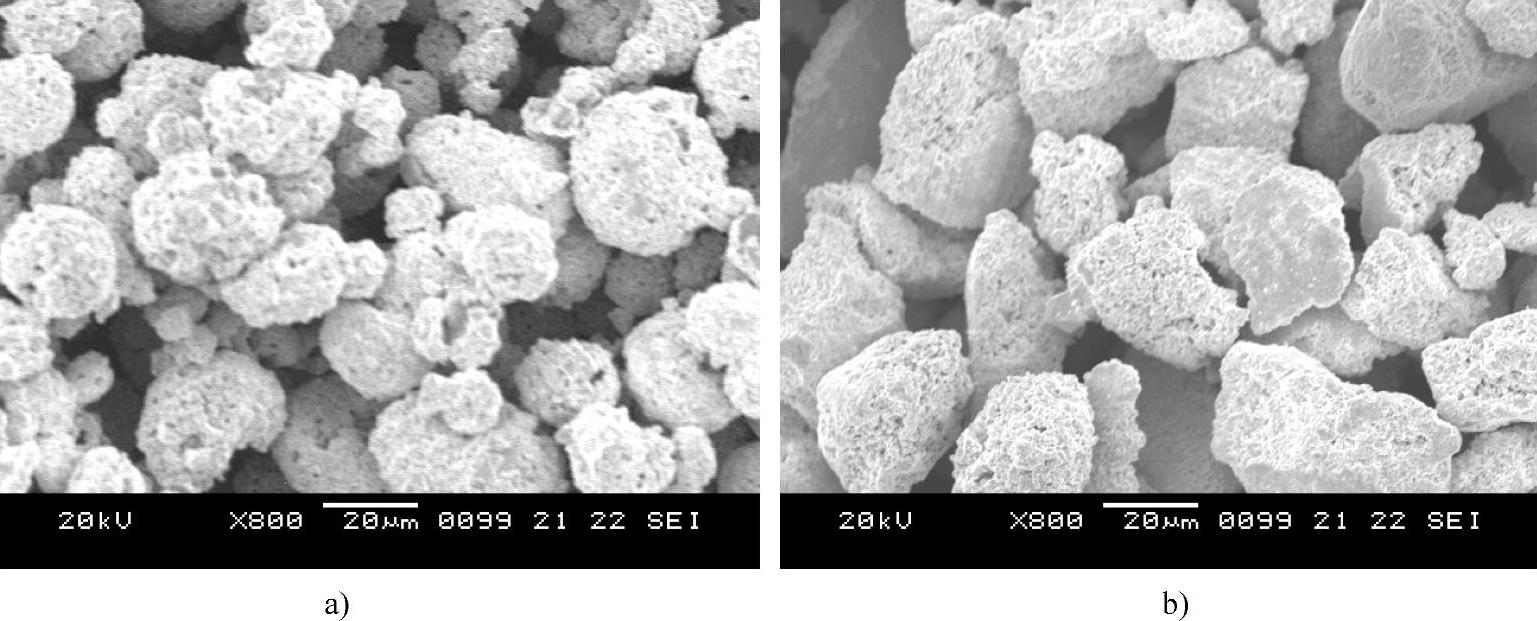

(1)粉末特性 目前粉末供应商提供了品种繁多的碳化物粉末,而粉末特性往往因其制粉工艺方法的不同而表现出较大的差异。粉末特性包括:粉末粒度分布、颗粒形状、表面粗糙度等。图2-17所示为两种不同制粉工艺生产的WC/12Co粉末的扫描电镜照片,粉末1为团聚烧结制得,粉末2为直接烧结制得。虽然粉末成分相同,但由于制粉工艺不同,其形貌存在较大差异:粉末1为球状颗粒,表面粗糙多孔;粉末2为不规则块状颗粒,表面较光滑。两种粉末粒度基本相同,约为17~45μm。研究表明:团聚烧结法生产的碳化物粉末,其粒度均匀、形状规则(接近球形)、表面粗糙多孔、流动性好。该类型粉末用DJ-2700设备喷涂,其涂层性能明显优于其他类型粉末的涂层。对DJ-2700设备来说,适宜的粉末粒度为10~38μm。

图2-17 两种不同制粉工艺生产的WC/12Co粉末电镜照片

a)粉末1 b)粉末2

(2)氧-燃气流量和比例 高速火焰喷涂的焰流温度及特性取决于氧-燃气流量和混合比例。高速火焰喷涂时,首先应按照设备的规定要求确定氧气和燃气的流量,以保证喷枪焰流达到设计的功率水平。实际生产过程中有多种因素可导致氧-燃气比例的波动,而氧-燃气比例对最终的涂层组织十分重要。理论上,丙烷完全燃烧要求氧与丙烷的比例为5∶1(C3H8+5O2=4H2O+3CO2),这一燃烧比例产生的是中性焰(燃烧时氧与燃气分子全部耗尽)。若燃气比例下降,焰流中未消耗尽的氧分子将产生“氧化”气氛,导致熔融粉末粒子的过度氧化,涂层中氧化物含量增多。混合气中燃气过多会产生低温贫氧的火焰,所得涂层中未熔粒子和孔洞增多,而氧化物含量降低。研究结果表明,对DJ型高速火焰喷涂系统,当氧-燃气比例在4.2~5.6之间时,可获得高性能的涂层。

(3)送粉载气流量 一般来说,载气流量过大会造成涂层孔隙率增大、硬度降低;载气流量过低,影响粉末输送流畅。选取送粉载气流量的原则是在保证粉末输送流畅的条件下,尽可能选取较低的载气流量。

(4)喷涂距离 研究表明,DJ型高速火焰喷涂系统,当粉末粒子在距喷枪出口100mm以内即已达到其最高温度,随着喷距的增加粒子温度逐渐降低,在100~230mm范围内粒子温度大约降低60℃,其降低幅度并不大,粒子仍可保持约1775℃的高温;而粒子速度在距喷枪出口大约190mm内是一个逐渐加速的过程,在距喷枪出口190~200mm左右达到480m/s以上的最高速度,在170~230mm喷距上粒子速度基本维持在不低于480m/s。考虑到高温焰流对基体传热的不利影响,喷距在可能的情况下应尽量增大,故对DJ型高速火焰喷涂系统来说,适宜的喷距应为190~230mm。与其他喷涂工艺相比,高速火焰喷涂喷距的可调整范围是比较大的,这得益于粒子的高速度。较大的喷距可调范围对实际生产十分有利,因为可以根据工件的形状、大小、涂层厚度等要求选择适宜的喷距,以得到综合性能最好的涂层。

(5)送粉量 对任何热喷涂工艺来说,送粉量都是影响涂层性能的一个重要参数。某种粉末在某一具体的喷涂工艺条件下,都对应有一适宜的送粉量范围。

1)若送粉量过小,可能的不利影响如下:

①被喷涂粉末过熔,粉末烧损,烟雾大,易污染涂层。

②每一遍喷涂不能完全覆盖其扫描过的路径,造成涂层孔隙率增大。

③延长了喷涂时间,易造成工件过热,使涂层易开裂和生产成本的增加。

2)若送粉量过大,可能的不利影响如下:

①粉末熔化不充分,涂层结合强度降低,孔隙率增大。

②涂层应力增大,导致涂层开裂。

③粉末沉积率下降,生产成本提高。

研究表明,使用DJ系统喷涂WC-Co涂层时,当送粉量在38~60g/min之间变化时,涂层孔隙率在0.8%~1.5%之间,显微硬度在1000~1300HV,粉末沉积率为50%~60%,涂层性能优;喷涂CrC-NiCr涂层时,当送粉量在27~45g/min之间变化时,可获得令人满意的涂层质量。

相关文章

棒材火焰喷涂是采用氧-乙炔燃烧火焰作热源,喷涂材料为棒材的热喷涂方法。70年代中后期,随着等离子喷涂技术在我国的推广,陶瓷棒材火焰喷涂技术逐渐退出应用。除喷枪在结构上有些差别外,其他各系统与线材火焰喷涂基本相同。......

2025-09-29

1) 屏蔽屏蔽是抑制以场的形式造成干扰的有效方法。通常在程序的关键位置放置连续几个NOP 指令、LJMP 指令, 或者两者的组合, 将混乱或者跑飞的程序重新指向正确的位置, 如未使用的中断向量区、未使用的编程区、程序的转折区等。......

2025-09-29

消费电子产品的LED驱动器拥有比较成熟的技术、产品和相对成熟的市场,例如手机、MP3、MP4等电子产品。目前,能耐60V高压的LED驱动器新品已推出。业界对在汽车业直接采用LED的仪表板背光、前后雾灯、第三刹车灯、方向灯、尾灯的市场十分看好和乐观。按驱动方式分类1)恒流式LED驱动器。④ 恒流驱动器的最大承受电流及电压值限制了LED的使用数量。常用LED恒流驱动器的接线方法如图3-6所示。2)稳压式LED驱动器。......

2025-09-29

仿木挤出概述 木塑制品是植物纤维和树脂(塑料)的一种复合材料。2)仿木纹型材六个关键技术。在木塑制品中木塑纤维起增强强度及降低成本的作用。加入助剂对改善木塑制品性能非常明显。木塑制品对挤出机的要求 木塑制品的生产都需要先造粒的二步法生产。聚烯烃类木塑制品用平行同向双螺杆挤出机造粒,用单螺杆机成型,通常用销钉螺杆挤出。1)单螺杆挤出机。5)双阶挤出机。......

2025-09-29

弹道导弹具有较强的修正能力, 弹道导弹的射击方向与发射装置和目标点之间的连线方向重合即可, 导弹飞行中控制系统将其严格控制在发射平面内直至命中目标。基于以上5 方面的原因, 无法将弹道摄动理论直接挪用到弹道修正火箭弹上。......

2025-09-29

首先,SiO2掩膜沉积于GaN层上,随后条带通过衬底腐蚀,衬底还能阻止高温时的GaN成核。晶粒在相遇前只能横向生长,此后传统的ELO生长发生。横向层在SiO2表面扩张,SiO2表面沉积于GaN层之上。悬空外延技术还有一些变种,例如无需SiO2掩膜的悬空外延[GEH00],以及选择性悬空外延,也称为“空气桥”ELO[KID 00]。图2-26 GaN在SiC上的悬空外延生长,图片摘自文献[DAV 01]。......

2025-09-29

合成纤维的生产成型温度相对较高,整个挤出机机筒上要有良好的保温隔热措施。③合成纤维挤出成型与塑料单丝挤出成型所使用的挤出机和机头基本相同,只是成型合成纤维的挤出机的保温、隔热要求严格,机头喷丝板孔的直径也稍小。喷丝头组件中的精密齿轮泵使熔体从喷丝板中喷出,形成纤维,然后通过冷却系统进行冷却,上述过程称为挤出成型区,简称Ⅰ区。......

2025-09-29

相关推荐