线材火焰喷涂是采用氧-乙炔燃烧火焰作热源,喷涂材料为线材的热喷涂方法。当火焰为中性焰时,焰流温度约为3050℃,适于喷涂各种合金。......

2023-06-18

粉末火焰喷涂是采用氧-乙炔火焰为热源,喷涂材料为粉末的热喷涂方法。它是继火焰线材喷涂之后出现的一种喷涂方法,由于设备简单,喷涂材料种类多,是目前国内应用最为普遍的热喷涂工艺。

1.喷涂原理

粉末火焰喷涂是借助粉末火焰喷枪进行的,图2-12所示为其喷涂原理。喷枪通过虹吸气头分别引入氧气和乙炔,两者混合后在喷嘴出口处产生燃烧火焰。喷枪上装有粉斗或进粉口,利用气流产生的负压,抽吸粉斗中的粉末,使粉末随气流从喷嘴中心喷出进入火焰,被加热或软化,焰流推动熔粒以一定速度喷射到工件表面形成涂层。为了提高粒子的飞行速度,有的喷枪配有压缩空气喷嘴,借助压缩空气给粒子以附加的推力。

粉末在被加热的过程中,由表层向心部熔化,熔融的表层会在表面张力的作用下趋于球状,不存在粉粒再被破碎的雾化过程。因此,粉末颗粒的大小在一定程度上决定了涂层中变形颗粒的大小和表面质量。粉末在被焰流加热和加速的过程中,由于在焰流中所处的位置不同,造成其受热的程度不同,有的熔化或半熔化,有的只是软化或半软化。这与线材火焰喷涂的熔化-雾化过程存在较大区别,使得粉末火焰喷涂涂层的结合强度和致密性一般不及线材火焰喷涂。

2.设备

粉末火焰喷涂设备的构成与线材火焰喷涂类似,也是由氧-乙炔供给系统、压缩空气供给系统、喷枪等组成,区别主要在喷枪。在喷枪不需要压缩空气时,则不需要压缩空气供给系统。在枪外送粉的情况下,需要增加送粉器。

图2-12 火焰粉末喷涂原理

粉末火焰喷涂枪的种类较多。国产的具有代表性的喷枪有:上海产的QT-E-7/h和QT-E2000-7h型喷枪,成都产的CP-3000型亚声速喷枪。进口的有美国Metco公司的5P和6P型。不同型号的喷枪虽然在结构上存在一定差异,但基本都是由火焰燃烧系统和粉末供给系统两部分组成。

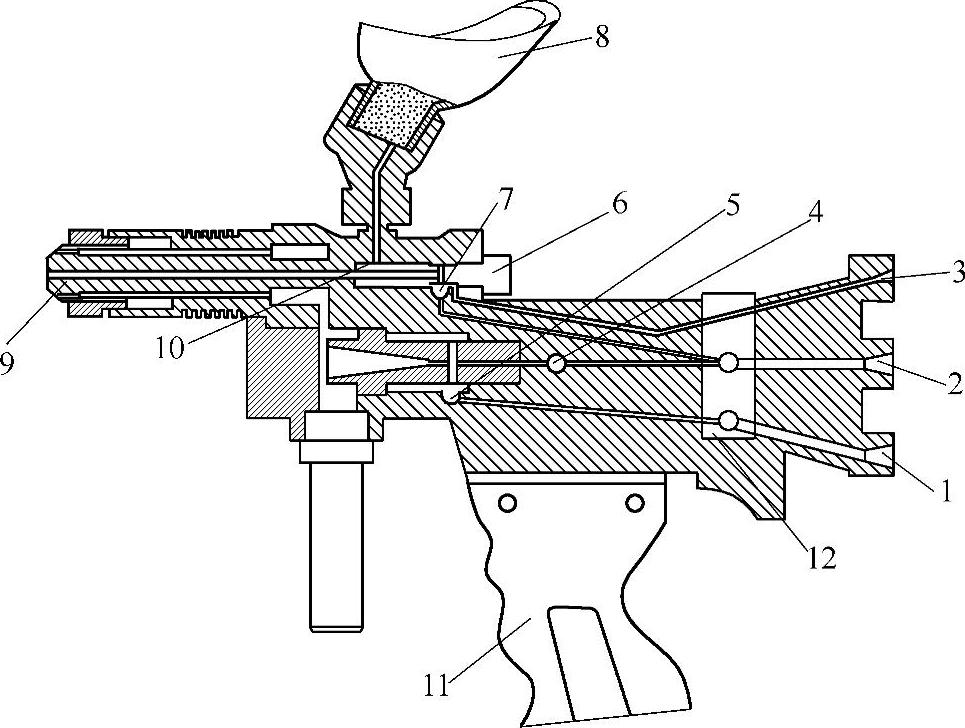

图2-13为QT-E-7/h喷枪结构,该枪有四个控制阀:氧气控制阀4、乙炔控制阀5、送粉气体控制阀7、粉末流量控制阀6。氧气进入喷枪后分成两路:一路经送粉气体控制阀7进入送粉器孔,产生射吸作用抽吸粉末;另一路经氧气控制阀4进入射吸室产生负压抽吸乙炔。两种气体在混合室混合后从喷嘴喷出,产生燃烧火焰。

图2-13 QT-E-7/h喷枪结构

1—乙炔进口 2—氧气进口 3—备用进口 4—氧气控制阀 5—乙炔控制阀 6—粉末流量控制阀 7—送粉气体控制阀8—粉罐 9—喷嘴 10—送粉气喷射孔 11—手柄 12—快速安全阀

CP-3000型亚声速喷枪是以氧-乙炔火焰为热源,以压缩空气作为送粉气、加速气和冷却气的一种高速高效粉末喷涂枪。它具有独特的螺旋式混气和射吸式进气结构,能大幅度提高焰流的燃烧效率和功率。该喷枪通过选配不同的喷嘴组件,可分别喷制性能优异的碳化物涂层和氧化铝、氧化锆等高熔点材料涂层。

3.涂层和工艺技术特点

(1)涂层结构特性 氧-乙炔火焰粉末喷涂涂层,其组织也为层状结构,涂层中含有氧化物、孔隙及少量变形不充分的颗粒。涂层与基材间属于机械结合。涂层孔隙率和结合强度受喷涂材料、喷涂工艺的影响比较大,孔隙率一般为5%~20%,结合强度为10~30MPa。

(2)工艺技术特点 氧-乙炔火焰粉末喷涂是应用最为普遍的一种喷涂工艺,其工艺特点如下:

1)设备简单,操作方便,成本低,现场施工方便。

2)喷涂工艺简单,容易掌握,应用最为广泛。

3)喷涂材料广泛,可喷涂金属、合金、复合粉末、陶瓷及塑料等多种材料。

4)涂层孔隙率较大,涂层的残余应力小,可喷制厚涂层。

4.主要工艺参数

(1)热源参数 加工过程中,要正确使用和控制火焰的性能,即预热和喷粉时要使用中性焰或微碳化焰,以避免工件表面和粉末的氧化。一般,粉末火焰喷涂大多依靠火焰来加速喷射粒子。当采用较大流量的氧-乙炔时,焰流的功率大、强度高,喷射粒子的飞行速度就高,所制备的涂层具有高的结合强度和致密度。

(2)喷涂距离 喷枪与工件喷涂面的距离一般控制在150~200mm,具体值应根据喷枪的型号、功率大小和火焰的挺直度长短而定,最佳距离是将合金粉末在火焰中受热状态最好的最明亮部位对在工件表面上。

(3)基体温度 喷涂时应先对工件进行预热,钢质零件预热温度为80~120℃,喷涂过程中零件整体温度不应超过250℃。

有关现代热喷涂技术的文章

塑料粉末火焰喷涂粉末的分类及组成 根据塑料粉末火焰喷涂粉末成膜物质的性质可分为两大类:成膜物质为热塑性树脂的叫热塑性粉末;成膜物质为热固性树脂的叫热固性粉末。火焰喷涂热塑性粉末主要选择流化床涂覆用粉末涂料,但最好根据火焰喷塑工艺特点及要求自制或委托加工。EAA、EMAA是20世纪90年代才开始应用的热塑性粉末涂料,也是最适合火焰喷涂的塑料粉末,其最突出的特点是它们与金属表面极强的附着力及良好的耐磨性。......

2023-06-18

棒材火焰喷涂是采用氧-乙炔燃烧火焰作热源,喷涂材料为棒材的热喷涂方法。70年代中后期,随着等离子喷涂技术在我国的推广,陶瓷棒材火焰喷涂技术逐渐退出应用。除喷枪在结构上有些差别外,其他各系统与线材火焰喷涂基本相同。......

2023-06-18

塑料粉末火焰喷涂工艺参数选择见表2-21。塑料粉末火焰喷涂时,应喷涂一层后立即进行塑化处理,防止喷涂多层后塑化处理造成仅表面塑化产生海绵状涂层。塑料粉末火焰喷涂涂层表面不允许有裂纹、针孔、与基体剥离、鼓泡、漏喷及表面焦化等缺陷,颜色基本一致。用于防腐蚀的塑料粉末火焰喷涂涂层,必须用电火花检查仪全面、仔细地检查,确保不存在针孔等缺陷。......

2023-06-18

图2-14 JP-5000型高速火焰喷枪结构2.设备构成高速火焰喷涂设备一般由喷枪、送粉器、控制系统、喷枪冷却系统、气体供应系统五部分构成。用于高速火焰喷涂的粉末粒度一般为10~45μm,属于细粒度粉末。高速火焰喷涂时,首先应按照设备的规定要求确定氧气和燃气的流量,以保证喷枪焰流达到设计的功率水平。......

2023-06-18

与溶剂型涂料对比 作为一种粉末涂料方法,塑料粉末火焰喷涂具有如下优点:1)塑料粉末不含有机溶剂,安全、环保。2)塑料粉末树脂的相对分子质量比溶剂型涂料的大,涂层的耐久性比溶剂型涂料有很大的改进。6)塑料粉末火焰喷涂更换粉末颜色及品种方便。7)塑料粉末火焰喷涂的不足是生产率较低,涂层外观不如静电喷涂涂层。......

2023-06-18

对塑料粉末火焰喷涂设备的要求1)安全、可靠、不回火,能长时间连续稳定工作。塑料粉末火焰喷涂设备组成 塑料粉末火焰喷涂设备通常由工作气体控制系统、粉系统及喷枪三部分组成。塑料粉末火焰喷涂送粉方式可分为枪上粉筒送粉和专用送粉装置送粉两种。3)喷枪除选用专用火焰喷塑枪外,也可选用多功能粉末火焰喷涂枪。......

2023-06-18

低压等离子喷涂的动态工作压力范围在5000~8000Pa,喷涂组织与大气等离子喷涂基本相同,仍然呈层状结构。5)真空等离子喷涂枪及工件操作系统。采用ZB-Q型真空等离子喷涂枪、ZB-Z型真空转台和MOTORMAN机械手。6)低压等离子喷涂设备复杂,价格昂贵,推广应用难度很大。......

2023-06-18

相关推荐