氧-乙炔火焰喷涂用于废旧零件的修复,线材火焰喷涂技术用于大面积长效防护。20世纪90年代前,我国从事热喷涂技术的单位主要分布在各大专院校、研究院所,承担喷涂设备、涂层材料、涂层工艺方法的研究与开发。特别是2005年以来,我国热喷涂技术研究开发应用十分活跃,目前我国已成为热喷涂研究应用大国。......

2023-06-18

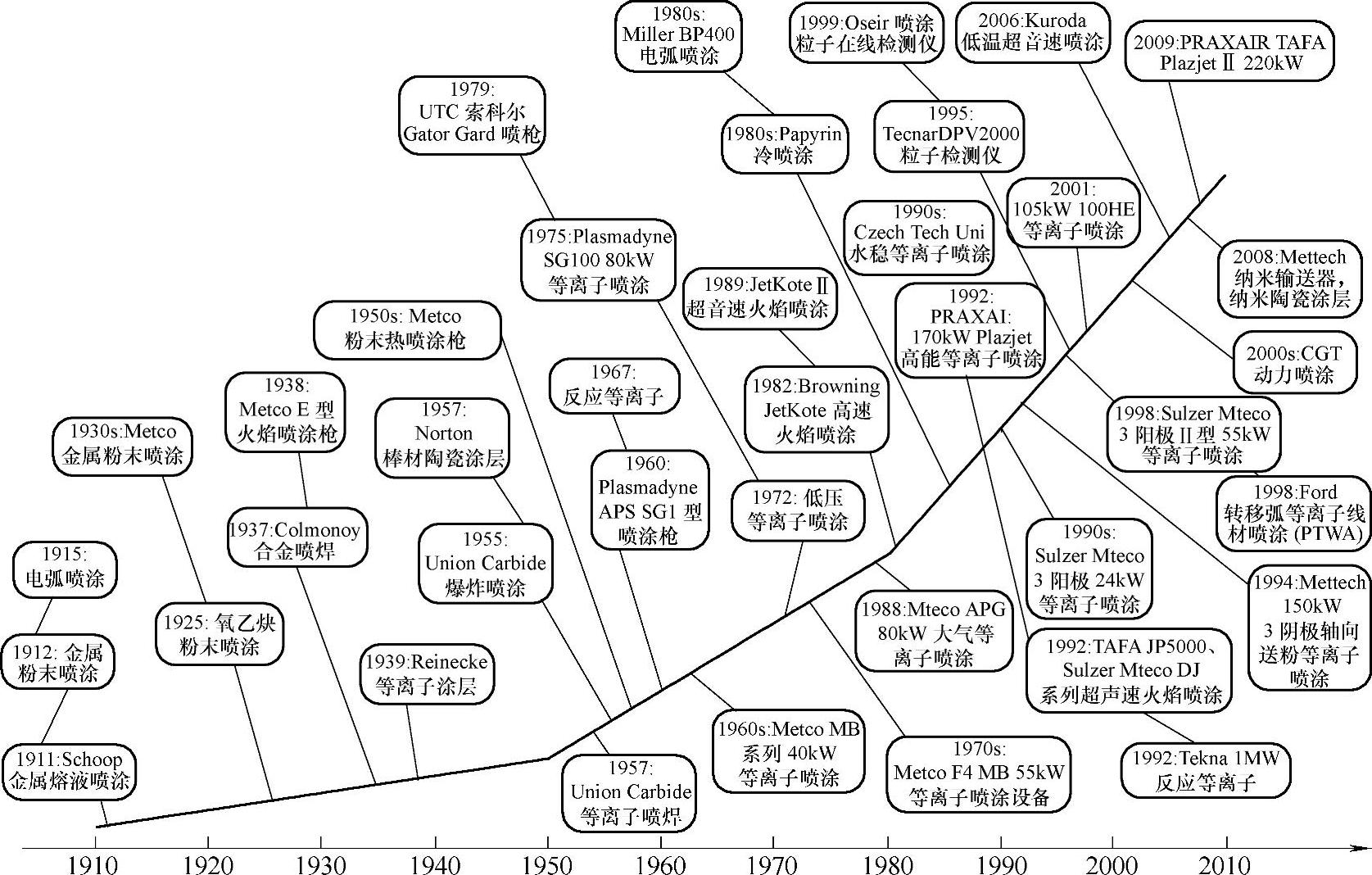

腐蚀和磨损是造成材料和零部件失效的主要原因。据有关资料介绍,发达国家每年由腐蚀和磨损所造成的经济损失约占国民经济总产值的4%~5%,而全世界每年生产的钢材约有1/10变成铁锈。我国每年由腐蚀和磨损所造成的经济损失已达数千亿元人民币。材料是人类文明发展的物质基础,也是人类文明发展的重要标尺。现代工程对材料性能的要求往往是多重性的,有时甚至是矛盾的。许多工程结构部件,既要求很高的强韧性,同时要求具有很高的表面硬度和耐磨性;既要求很高的高温强度,又要求具有良好的隔热性。如飞机发动机燃烧室内壁要求材料具有良好的耐高温性和隔热性,外壁又要求良好的散热性。工程材料的双重性能越来越重要,而这些材料的特殊性能要求往往是发生在材料工作的表面。表面工程技术领域最关键技术之一——喷涂技术就是在不改变基体材料性能的基础上,赋予材料或零部件表面特殊功能性能,达到提高综合性能的目的,是制备复合材料最有效工艺技术之一。图1-5所示为热喷涂设备及工艺技术发展历程,从中可以看出,随着时间的推移,热喷涂设备、工艺技术不断地推陈出新。

热喷涂技术的发展可以分为三个阶段:第一阶段是简单的热喷涂工艺;第二阶段是热喷涂技术;第三阶段形成了完整的热喷涂工业体系。

1.第一阶段热喷涂工艺

早在1910年,瑞士M.U.Schoop工学博士发明了世界上第一个金属喷涂装置——金属熔液式喷涂。它是将低熔点金属熔液注入经过加热的压缩空气气流中,在压缩气流动力的作用下,使金属熔液雾化并加速喷射沉积到基体表面上形成涂层,其装置如图1-6所示。

图1-5 热喷涂设备及工艺技术发展历程

图1-6 金属熔液热喷涂装置

1—压缩气体 2—压力表 3—加热管 4—喷头 5—坩埚 6—喷嘴 7—抽风管 8—工件

这是世界上最早的热喷涂装置,虽然装置庞大,效率低,但包含了热喷涂技术的基本原理和喷涂过程,开创了热喷涂技术这一新领域。此后,Schoop致力于喷涂装置的改进,使喷涂材料加热与雾化破碎同时进行,于1912年研制成功线材火焰喷涂枪,使热喷涂工艺第一次得到实际应用,产生了线材火焰喷涂技术。1913年Schoop提出了电弧喷涂枪的设计,并于1916年研制成功实用型电弧喷涂枪,制备了钢结构长效防腐涂层,将热喷涂技术真正用于生产实践。线材火焰喷涂和电弧喷涂作为主要的热喷涂方法,在20世纪30年代得到了发展。美国Metco金属喷涂公司成立后,相继研究出用空气涡轮送丝的E型系列喷枪和用电动机送丝的K型系列喷涂枪,用于钢铁结构件的喷锌、喷铝长效防护涂层。英国成功研制出了Schoet粉末火焰喷枪,尔后Metco研制出Metco-P型粉末火焰喷涂枪。从此,世界各国各喷涂专业公司也相应研究开发了一系列粉末火焰喷涂枪,对热喷涂技术进行了大量的研究和应用推广,使得热喷涂技术有了长足的发展,并取得了很大的成绩。

从20世纪20年代开始,热喷涂技术就大量地用于船舶、钢结构、水闸门等钢铁产品的长效防护。美、英、德、法、日等工业发达国家都制定了热喷涂相应的技术标准,许多资料都报道了在不同使用环境条件下,不同涂层材料体系和涂层厚度的防护涂层体系与防护涂层寿命指标的选择建议。美、英、德等国从20世纪50年代开始,用了10~20年的时间大力推广该项技术。

2.第二阶段热喷涂技术

随着热喷涂技术的发展,新的涂层材料不断地出现。20世纪50年代初,研制出自熔性合金粉末材料,随后出现了粉末火焰喷焊技术。自熔性合金粉末材料的研究成功,对热喷涂技术在工业领域内的应用起到了有力的推动作用。将热喷涂技术由原来的表面防护与修复,发展到机械零部件的表面强化,不仅用于废旧零件的修复,同时也用于新品零件的预保护强化涂层的制备,开创了热喷涂技术应用的新领域。

20世纪50年代末期,美国联合碳化物公司研制成功燃气重复爆炸喷涂技术,用于制备高质量碳化物涂层和氧化物陶瓷涂层,并首先应用到航空工业中。燃气爆炸喷涂粒子速度高,可制备出十分优秀的碳化物金属陶瓷涂层,但温度较低,对制备氧化陶瓷涂层依然存在不如人意的地方。随着航空事业的发展,对航空发动机的性能要求越来越高,发动机零件不仅要有高温强度,还必须具备高温隔热的性能,达到提高发动机热效率的目的。陶瓷热障涂层是提高航空发动机热效率的关键技术之一。基本原理是陶瓷具有高的熔点和低的热导率,同时陶瓷涂层含有一定的孔隙率,能够将发动机和燃气轮机的高温部件与高温燃气隔离开来,因而陶瓷涂层成为很好的高温隔热涂层材料。为解决陶瓷涂层的应用,美国Plasmadyne公司和Metco公司相继成功研究出等离子喷涂设备、工艺成套技术,从此开拓了等离子喷涂应用技术。等离子喷涂技术的应用有效地改变了热喷涂技术领域的面貌,解决了难熔金属材料和陶瓷材料的喷涂技术问题,提高了涂层的结合强度和降低涂层孔隙率,大幅度地提高了涂层质量,促进热喷涂复合材料的迅速发展,在制备特殊涂层功能方面开辟了新的应用领域,极大地加速了热喷涂涂层材料的开发和扩展了涂层技术的应用范围。到20世纪60年代,等离子喷涂技术已在工业中得到十分广泛的应用。成功地应用于飞机发动机零部件热障涂层的制备,并取得十分显著的成效。20世纪60年代中期,美国联合碳化物公司又研究成功等离子喷焊技术,补充和扩展了热喷涂技术的内涵。至此,热喷涂技术已包含了氧-乙炔火焰喷涂和喷焊、电弧喷涂、爆炸喷涂、等离子喷涂和喷焊等工艺技术方法,从设备、工艺、涂层材料到应用形成了较为完整的热喷涂技术体系。

随着工业技术的发展,人们对高速、高效、高质的不断追求,对零部件的表面性能要求越来越高,这些都促进了热喷涂技术的发展。20世纪70年代~90年代热喷涂技术向着高能、高速、高效发展。美国Metco公司20世纪70年代末开始,逐步研究成功的80kVA高能等离子喷涂成套设备、可控气氛(低压或真空)等离子喷涂设备、JP2600系列燃气高速火焰喷涂设备;联合碳化物公司成功推出D-gun喷涂工艺方法、Stellite公司成功推出JetKote系列高速火焰喷涂设备、系列等离子喷焊设备;捷克国家材料保护研究所研制出200kVA水稳等离子喷涂成套技术;美国TAFA公司研究推出8830、9000系列电弧喷涂设备,Plazjet250kVA高能高速等离子喷涂设备,JP5000、JP8000燃油高速火焰喷涂设备;加拿大Northwest Mettech公司和美国Metco公司研究成功Axial Ⅲ三阴极轴向送粉等离子喷涂系统,极大地提高喷涂效率和涂层材料的沉积效率;美国UniqueCoat公司推出Intelli-JetSB250、SB500系列高速活性燃气喷涂(HVAF)设备;俄罗斯成功推出活性高速电弧喷涂技术;俄罗斯发明冷气动力喷涂技术以来,德国林德公司已推出冷气动力喷涂成套设备技术;近年来美国Sulzer MetcoAG成功推出命名为LPPS-TF(LowPressure Plasma Spray-Thin Film)超低压等离子喷涂设备,可制备最小厚度为5μm薄涂层,具有快速、高效、优质等特点。

随着等离子喷涂及技术的应用,等离子电弧的惰性和高温射流特性提供了更加广泛的涂层材料和涂层应用机会,极大地丰富和促进了热喷涂涂层材料(特别是高熔点陶瓷材料)的发展和涂层质量的提高。可控气氛等离子喷涂技术可控制喷涂工艺过程中的环境因素,可得到真空、低压或惰性气体等环境条件,制备的涂层密度超过98%,涂层含氧量低于400×10-6。迄今为止,航空发动机和燃气轮机的热端部件采用热喷涂技术的零件已达到6000多个,其关键零部件的使用寿命提高3~4倍。如JT8发动机采用热喷涂技术后,其大修期由原来4000h提高到16000h。等离子喷涂电弧温度高,喷涂碳化物(WC/Co)等材料时,不可避免地使碳化物分解产生脱碳,涂层硬度指标下降。而高速燃气喷涂技术正好弥补了这一缺陷。高速燃气喷涂技术,如JP5000焰流速度高达2000m/s,粒子速度高达700m/s,涂层结合强度≥70MPa,WC/Co涂层硬度高达1200HV,具有十分优异的性能,在许多应用领域取代或部分取代等离子喷涂涂层。

3.第三阶段热喷涂工业体系

从Schoop发明的第一个熔液喷涂装置到现在的计算机控制等离子喷涂设备、高速燃气喷涂设备、冷气动力喷涂设备、机械手操作的喷涂设备,喷涂设备已具备成套性,系列化,标准化。涂层材料由金属丝材到陶瓷棒材,由金属粉末到金属陶瓷粉末、陶瓷粉末、塑料粉末以及它们的复合材料粉末,已形成系列化和标准化;涂层应用领域从简单的长效防护、废旧零件的修复,到再制造技术、新品零件的预保护强化,已成为制造技术领域必不可少的重要工艺技术。涂层质量在线检测、喷涂热源温度场分布和喷涂粒子速度测量等在线诊断技术的应用极大地提高了涂层制备的稳定性和可靠性。涂层技术的应用已渗透到世界各国国民经济建设的各个领域。

有关现代热喷涂技术的文章

氧-乙炔火焰喷涂用于废旧零件的修复,线材火焰喷涂技术用于大面积长效防护。20世纪90年代前,我国从事热喷涂技术的单位主要分布在各大专院校、研究院所,承担喷涂设备、涂层材料、涂层工艺方法的研究与开发。特别是2005年以来,我国热喷涂技术研究开发应用十分活跃,目前我国已成为热喷涂研究应用大国。......

2023-06-18

热喷涂技术经过近一个世纪的发展,从简单的工艺技术发展成为完整工业体系,已成为先进制造技术的重要组成部分。热喷涂技术的发展主要是新技术的发现、新材料的创新、涂层质量控制体系、涂层制备基础理论研究和检测技术等诸方面。超低压等离子喷涂技术是一项新技术。......

2023-06-18

从上节关于坦克装甲车辆电子综合系统人机交互技术的发展历程可以看出,人机交互技术的发展和进步是在“需求牵引”和“技术推动”下,逐渐发展成熟的。总体而言,坦克装甲车辆人机交互技术的发展趋势可概括为“以人为中心,以多通道为途径,以人机融合为最终目的”。JSF的头盔显示器不仅显示全部基本飞行信息、防御威胁和瞄准攻击信息,而且能够显示机载红外探测器的全景夜视图像。......

2023-06-24

《创新2.0研究十大热点》一文对知识社会环境下新一代信息技术与创新2.0的互动演进,以及“互联网+”的发展趋势进行了分析与展望。(一)全民总动员“互联网+”引起了国家领导人的高度重视,具有国家层面的战略高度。此外,企业可以与各大互联网企业建立长期的资讯、帮扶、人才交流等关系,让互联网企业与传统企业相互交流,加快推动“互联网+”的发展。......

2023-11-23

由于国内抗高过载惯性器件近两年才出现, 截至目前在智能榴弹二维弹道修正引信上尚无成熟的工程实现方案, 因而, 主要采用卫星导航作为其弹道测量手段。接收机通道数又称信道数, 是指接收机能够同时接收可视卫星的数量。针对该问题, 当前卫星定位接收机的抗干扰技术主要在于抗窄带脉冲干扰和转发式干扰。......

2023-06-15

清洁煤炭技术是未来的发展趋势,已经引起了世界各国的高度重视。从更长远的角度来看,碳捕捉与储存技术以及整体气化联合循环发电技术,将是清洁煤炭碳减排技术真正的突破方向。CCS碳捕获与储存技术是清洁煤炭技术中的“重头戏”。......

2024-05-08

搜索引擎既是一门技术,又是一项服务,因此搜索引擎的发展应该包括搜索引擎产品技术的研发及其服务方式的改进与发展。基于问题的搜索技术可能将成为未来搜索引擎发展的新趋势。因此,收费型与免费型搜索引擎还将同时存在,并彼此展开竞争,从而推动搜索引擎技术的发展和检索性能的改善。......

2023-07-02

焊接数值模拟技术的发展趋势是集成化、专业化、工程化。搅拌摩擦焊模块可以自动生成搅拌头模型及网格,评估搅拌头旋转速度、焊接速度对零件的变形及应力的影响。所谓专业化,就是焊接模拟软件的不断细化,将各种类型的焊接仿真技术模块化,形成适于各种类型焊接工艺的模板库。例如点焊工具、激光焊工具、电子束焊接工具、钎焊工具、搅拌摩擦焊工具。而根据传统焊接过程,则需要进行500~1000次的焊接切片试验。......

2023-07-02

相关推荐