第一个由液态镓和气态氨生长GaN的实验完成于1930年,GaN层几个小时后在900~1000℃的温度下形成。然而,生成的GaN层品质不是特别好,因为这一温度下镓会蒸发且GaN会升华。液态镓在20kbar氮气压下被加热至1700℃。高电阻的GaN可用镁或铍掺杂补偿的方法获得。因此GaN可以在750℃和50bar的条件下生长。多晶GaN已经用蓝宝石获得,原因可能在于两种材料参数的严重失配(13%)。图2-31 用HNPS生长得到的GaN晶体[GRZ 01]......

2025-09-29

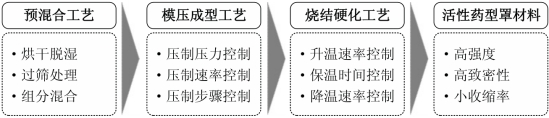

活性药型罩材料的显著技术特点是,既有类金属材料的机械力学性能,又有类含能材料的冲击爆炸性能。因此,对活性药型罩材料的性能要求,除密度、强度、声速、延展性外,还体现在含能量、气体产物量、激活延时、反应速率等方面。密度主要影响活性聚能侵彻体的侵彻能力,含能量、气体产物量和反应速度主要决定活性聚能侵彻体的爆炸威力性能,激活延时主要影响活性聚能侵彻体侵爆联合毁伤能力,而声速、强度和延展性则主要影响活性聚能侵彻体的形貌和速度分布。如何兼顾诸多性能要求,是高性能弹用活性药型罩材料技术研究难点。从研究工作看,活性药型罩设计方法可分为活性药型罩材料配方设计、活性药型罩制备工艺及力学性能测试3个方面,如图2.69所示。

图2.69 活性药型罩设计方法

1.活性药型罩材料配方设计

配方设计研究需要解决的关键问题是组分筛选和配比设计,其直接决定了活性药型罩材料的含能量、气体产物量、激活延时、反应速率、音速和材料密度等性能。从配方体系上看,可分为高分子聚合物基体粉体和填充活性金属粉体两类组分,国内外采用较多的典型基础配方体系是含氟高分子聚合物/铝粉。为了提高活性药型罩材料密度,增强聚能毁伤元的侵彻能力,往往需要在基础配方体系中添加一定量高密度金属粉体,但这会降低活性混合体系的含能量,并致使粉体模压成型难以致密,导致活性药型罩材料实际密度下降。

活性金属粉体形状,特别是粒度大小,会对活性药型罩材料的激活时间、能量释放速率和聚爆联合毁伤效应产生显著影响。粉体粒度越小,比表面积越大,点火弛豫时间越短,反应速率越快,导致炸高减小。为了使聚能毁伤元在成形过程中保持足够长的延时,不被激活发生爆炸,粉体粒度选择十分关键。

在活性药型罩材料设计方法方面,一般通过反应动力学、爆炸力学和颗粒表面点火反应分析,实现对活性粉体混合体系含能量、气体产物量、激活延时、反应速率、材料密度等性能的优化,从而实现对能量释放激活延时的有效控制。

2.活性药型罩制备工艺

活性药型罩力学性能主要取决于其制备工艺。通过预混合、模压成型和烧结硬化工艺,可以制备出强度、致密性、收缩率满足要求的活性药型罩。

聚合物基体材料一般为结构松散、易结块的高分子聚合物粉体,由于其表面能较低,因此难以和填充粉体均匀混合。聚合物基体材料预处理方法主要包括干燥、碎化、过筛等步骤,在预处理过程中,应严格按照各工艺环节的温度、湿度、时间要求,最终获得无团聚、粒度均匀、流散性良好的基体材料。

对于含能填充粉体,预处理前需保证粉体材料密封完好、干燥、未被氧化,其质量根据活性药型罩材料配方确定。称重完成的聚合物基体与含能粉体通过V筒混料机、剪切混合机等设备,在惰性气氛保护下实现均匀混合。(https://www.chuimin.cn)

模压成型即通过特定模具,在一定压制压力、压制时间、压制方式条件下,将活性毁伤材料粉体压制成特定形状、密度的活性药型罩的过程。

模压成型中,模具一般由顶模、外模和底模3部分组成。模压成型基本流程为:首先,按照单个活性药型罩的质量,称取所需要活性毁伤材料粉体,并均匀装填于模腔内;然后,设定压制压力、压制时间、压制方式,通过防爆压机对混合粉体进行压制;最后,通过退模,获得压制成型的活性药型罩。

需要特别说明的是,压制压力、压制时间、压制方式等由活性毁伤材料配方、活性药型罩几何形状、活性药型罩密度要求等决定。压制压力过低,活性药型罩孔隙率较大,实际密度较低,影响聚能侵彻体成形行为及破甲效应;压制压力过高,易导致活性药型罩开裂。除压制压力外,在模压过程中还应注意压制速度,保证顶模下降速度不要过快。均匀而缓慢地增加压力至规定值后,根据活性药型罩质量的不同,还应保压一定的时间,以完成压力的传递;保压过程完成后,将成型的活性药型罩退出模腔,模压成形工艺完成。

为进一步提升模压成型活性药型罩机械强度,还需对活性药型罩进行烧结硬化。烧结硬化一般分为升温、保温、降温等阶段。升温阶段是对聚合物基体相变行为的调控过程。在升温过程中,活性毁伤材料粉体吸收热量,温度逐渐上升,达到聚合物基体熔点时,其晶体结构转变为无定形结构。熔化后聚合物基体受表面张力作用,发生黏性流动和凝聚融合,使聚合物基体与含能粉体不断扩散和混合,从而形成良好结合。因此,调控升温阶段温度历程,控制基体从晶体态向无定形态转变,是实现活性毁伤材料试样组分之间良好结合的关键。

在保温过程中,聚合物分子运动加剧,颗粒间的界面消失,成为密实、连续的整体,同时含能粉体不断在熔融态基体中运动、分散,并与黏性基体材料充分结合。保温时间主要由活性药型罩的几何特性决定,对于尺寸、厚度较大的活性药型罩,一般应设定较长的保温时间,以保证罩体由表及里充分完成热交换。

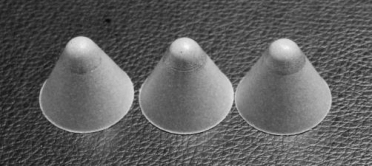

在冷却硬化阶段,活性药型罩整体温度下降,聚合物基体由表及里从无定形态向重结晶态转变,熔融态聚合物基体停止流动,含能粉体组分充分嵌入和包覆,组分间强度增加,显著提高了活性药型罩的力学强度。活性药型罩制备工艺流程如图2.70所示。制备得到的活性药型罩样品如图2.71所示。

图2.70 活性药型罩制备工艺流程

图2.71 活性药型罩样品

相关文章

第一个由液态镓和气态氨生长GaN的实验完成于1930年,GaN层几个小时后在900~1000℃的温度下形成。然而,生成的GaN层品质不是特别好,因为这一温度下镓会蒸发且GaN会升华。液态镓在20kbar氮气压下被加热至1700℃。高电阻的GaN可用镁或铍掺杂补偿的方法获得。因此GaN可以在750℃和50bar的条件下生长。多晶GaN已经用蓝宝石获得,原因可能在于两种材料参数的严重失配(13%)。图2-31 用HNPS生长得到的GaN晶体[GRZ 01]......

2025-09-29

纯乙酰二茂铁为橙黄色固体,熔点84~85℃。[1]酰化时由于催化剂和反应条件不同,可得到一乙酰二茂铁或1, 1′-二乙酰基二茂铁。二茂铁酰化形成二乙酰基二茂铁时,第二个酰基为什么不能进入第一个酰基所在的环上?为什么合成二乙酰基二茂铁时需要装置干燥管?......

2025-09-29

所谓低速执行型程序是指仅在恒定扫描的剩余时间内或设定了低速执行程序执行时间时执行的程序。低速执行型程序的动作方式见表6-2。当低速END处理结束后,再次从头开始执行低速执行型程序。......

2025-09-29

试剂:苯甲酸1.22 g、4-二甲氨基吡啶122 mg、叔丁醇1.48 g,N, N-二环己基碳二亚胺2.06 g、二氯甲烷、0.5 mol/L盐酸、饱和碳酸氢钠、无水硫酸镁。在50 mL圆底烧瓶中,加入苯甲酸1.22 g和10 mL无水二氯甲烷。将烧瓶置于冰水中,加入DCC 2.06 g。维持冰浴反应5 min,然后室温反应3 h。将反应产生的不溶物抽滤除去。将滤液转入分液漏斗,依次用0.5 mol/L的盐酸洗涤2次、饱和碳酸氢钠洗涤1次。......

2025-09-29

手性是构成生命世界的重要基础,由生物体产生的天然有机化合物,大多为有旋光性的手性分子,这是生物体内生化反应的立体专一性所致。非手性条件,一般反应所得的手性化合物为等量对映异构体组成的外消旋体,而对映异构体一般具有相同的物理性质,不能用重结晶、分馏、萃取及常规色谱法分离,必须用拆分的方法。......

2025-09-29

对冗余系统可以进行远程运行、远程停止、远程暂停、远程锁存清除、远程复位等操作,与通信路径无关。对冗余系统进行远程操作的方法有4种:从GX Developer执行的远程操作、MELSEC-NET/H网模块的专用指令进行的远程操作、根据MC协议进行的远程操作、通过EZSocket的OPS进行的远程操作。......

2025-09-29

“重载型自动扶梯”的名称首先出现在欧洲,英文称为“heavy-duty”,是一种主要用于地铁的自动扶梯。首批重载型自动扶梯于1975年开始投入使用。其中,由于广州邻近香港,重载型自动扶梯在香港地铁的成功使用,使重载型自动扶梯得到广州地铁建设者的认同,而率先接受了重载型自动扶梯的概念。以上载荷条件的设定,在之后广州多条地铁自动扶梯的运行中得到了验证。......

2025-09-29

相关推荐