在分断过程中,触头的分断速度主要影响电弧电压上升速度,电弧停滞时间和电弧进入栅片的快慢。在对机构优化前,先来分析一些影响断路器操作机构分断速度的主要因素,例如:分断弹簧的刚度和杆件形状。增大主弹簧的刚度系数可以提高断路器的分断速度。可见,主弹簧刚度系数的提高能增大机构的开断速度,但同时增加了手动分合闸所需操作力,因而弹簧刚度的增加受到断路器手动操作力增大的约束。4)下连杆质心位置和质量影响最小。......

2025-09-29

活性药型罩聚能装药主要是由活性药型罩、炸药、壳体等结构组成,活性射流成形特性显著受炸药类型、活性药型罩锥角、活性药型罩壁厚影响。

1.炸药类型

在聚能装药中,炸药应满足4个方面的要求:一是炸药应具有足够的机械强度,以保证战斗部运输、发射过程中药柱不变形、不破裂;二是主装药应具有合理的爆速和爆压,研究表明,传统惰性金属射流破甲深度一般随炸药爆压增大而提高;三是炸药应具备良好的工艺性和机械感度,成形特性好、密度高、感度低;四是炸药应具有良好的安定性和相容性。

炸药是聚能装药破甲的能量来源,炸药的爆轰压力、密度和形状都会显著影响活性射流成形特性及侵彻能力。随着炸药爆轰压力增加,活性药型罩压垮速度增加,活性射流速度曾高,破甲深度增加。由爆轰理论可知,炸药爆压是炸药爆速和装填密度的函数,对于惰性金属药型罩聚能装药,为提高射流侵彻能力,一般选择高爆速炸药,且通过优化工艺,提高装药密度。然而,对于活性药型罩聚能装药,炸药不仅影响活性射流成形形貌和头部速度,还直接影响活性射流微元温度,进而影响活性材料反应速率与活性射流反应弛豫时间。若炸药爆速与爆压偏低,将导致活性射流头部速度过小,从而影响侵彻威力;反之则会造成活性射流局部微元温度过高,从而加快活性材料化学反应速率,降低活性射流反应弛豫时间,导致活性射流过早发生化学反应,从而降低侵彻威力。

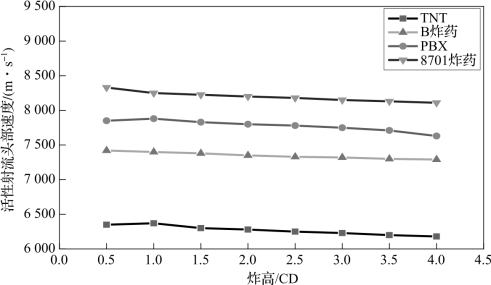

为了研究炸药类型对活性射流成形特性的影响,分别选取TNT、B炸药、PBX和8701炸药,炸药类型对活性射流头部速度的影响如图2.21所示。从图中可以看出,活性射流头部速度随炸药爆压的增加而增大。主装药为8701炸药时,活性射流头部速度最高,可达8 330 m/s;而主装药为TNT时,活性射流头部速度远低于主装药为其他3种炸药时,头部速度最高为6 370 m/s。

图2.21 炸药类型对活性射流头部速度的影响

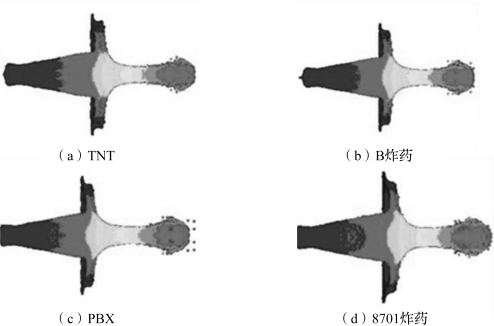

炸高为1.0 CD时,炸药类型对活性射流速度分布、温度分布的影响分别如图2.22和图2.23所示。可以看出,随着炸药爆压增加,活性射流头部发散膨胀程度增加,表明炸药爆压较高不利于活性射流形态良好性。当炸药爆压不断降低时,活性射流的不凝聚问题得到改善,活性射流头部发散程度降低。

从图2.23还可看出,装药为8701炸药时,活性射流头部至活性射流与杵体交界处大部分微元温度高于800 K;随着炸药爆压降低,即装药为B炸药和PBX时,活性射流头部部分微元温度也高于800 K,但相较于8701炸药,温度较高区域有所减小。当装药为TNT时,活性射流仅头部轴线处微元温度较高,但未达到800 K。仅从活性射流形态及温度分布来看,TNT为较为理想的炸药类型。在实际工程应用中,活性射流头部速度、凝聚性、温度分布等均会显著影响侵彻效应,还需具体结合应用需求,选择合理的炸药类型。

图2.22 炸药类型对活性射流速度分布的影响

图2.23 炸药类型对活性射流温度分布的影响

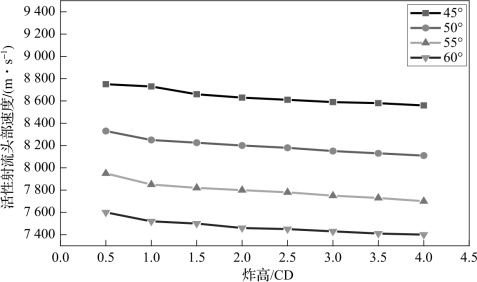

2.活性药型罩锥角

活性药型罩锥角是影响活性射流成形特性的重要参数之一。药型罩锥角较小时,形成的活性射流头部速度较高,但活性射流有效质量较小;药型罩锥角增大时,活性射流头部速度降低,但活性射流有效质量会增加。为了研究活性药型罩锥角对活性射流成形特性的影响,仿真中装药结构其他参数不变,药型罩锥角分别选择45°、50°、55°和60°。活性药型罩锥角对活性射流头部速度的影响如图2.24所示,可以看出,活性射流头部速度随药型罩锥角的增大逐渐减小,药型罩锥角为45°时,活性射流头部速度最高,可以达到8 750 m/s;而药型罩锥角为60°时,活性射流头部速度降低,最高为7 600 m/s。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图2.24 活性药型罩锥角对活性射流头部速度的影响

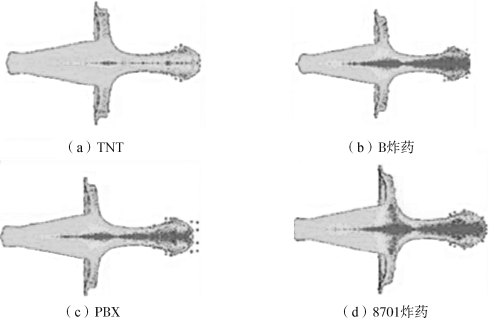

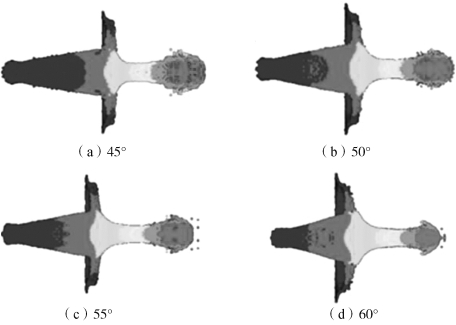

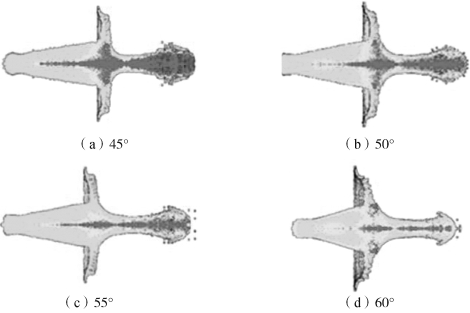

活性药型罩锥角不同时,活性射流速度分布及温度分布数值模拟结果如图2.25和图2.26所示。从图中可以看出,随着活性药型罩锥角的增大,活性射流速度梯度及温度梯度均逐渐减小。更具体地,当活性药型罩锥角为45°时,活性射流高温区分布最广,几乎覆盖整个活性射流头部及活性射流与杵体交界部分;活性药型罩锥角增大至60°时,仅活性射流头部的轴线处及活性射流与杵体交界轴线处有局部区域呈高温分布。

此外,从图2.25和图2.26中还可看出,活性药型罩锥角对活性射流成形形貌也有较大影响。在聚能装药结构和炸药类型给定的条件下,活性药型罩锥角较小时,活性射流头部发散程度较高;随着活性药型罩锥角逐渐增大,活性射流头部膨胀效应减弱,有效质量增加,杵体部分减小。其主要原因在于,活性药型罩锥角的增加可降低活性射流速度梯度,从而提高活性射流的凝聚性以及连续性。但当活性药型罩锥角过大时,活性射流头部速度又会降低,从而影响活性射流的侵彻性能。由此可见,在活性药型罩聚能装药结构设计中,选择合适的活性药型罩锥角对发挥活性射流的毁伤威力至关重要。

图2.25 不同活性药型罩锥角下活性射流速度梯度分布数值模拟结果

图2.26 不同活性药型罩锥角下活性射流温度梯度分布数值模拟结果

3.活性药型罩壁厚

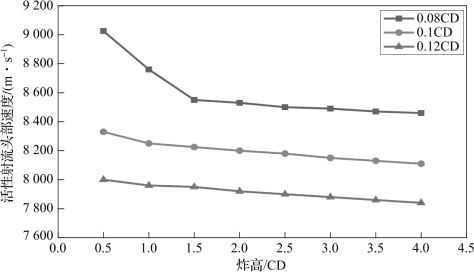

活性药型罩最佳壁厚与罩体材料密度、锥角、装药直径和壳体紧密相关。为了研究活性药型罩壁厚对活性射流成形特性的影响,仿真中保持聚能装药的其他参数不变,活性药型罩壁厚分别选择0.08 CD、0.10 CD和0.12 CD。活性药型罩壁厚对活性射流头部速度的影响如图2.27所示,从图中可以看出,随着活性药型罩壁厚的增加,活性射流头部速度逐渐下降。活性药型罩壁厚为0.08 CD时,射流头部速度最高可达9 025 m/s;活性药型罩壁厚增加至0.10 CD时,活性射流头部速度最高为8 330 m/s;活性药型罩壁厚进一步增加至0.12 CD,活性射流头部最高速度下降为8 000 m/s。从图中还可看出,活性药型罩壁厚增加,活性射流头部速度随着炸高的减小,下降速度逐渐减小。

图2.27 活性药型罩壁厚对活性射流头部速度的影响

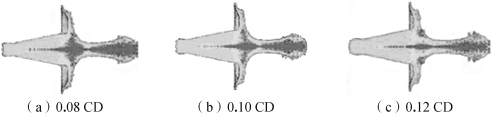

不同活性药型罩壁厚条件下,炸高为1 CD处活性射流速度梯度与温度分布的影响如图2.28和图2.29所示。可以看出,活性药型罩壁厚对活性射流速度梯度分布的影响较小。但从活性射流温度分布特性可以看出,随着活性药型罩壁厚的增加,活性射流高温区分布逐渐减少;活性药型罩壁厚为0.08 CD时,活性射流高温区几乎遍布整个活性射流头部及活性射流头部与杵体交界区;活性药型罩壁厚为0.12 CD时,活性射流高温区约占活性射流头部及杵体交界处一半左右。从活性射流形态的角度分析,不同活性药型罩壁厚所形成的活性射流依然存在不凝聚现象,但活性射流头部发散程度较为相似。

图2.28 活性药型罩壁厚对活性射流速度梯度的影响

图2.29 活性药型罩壁厚对活性射流温度分布的影响

相关文章

在分断过程中,触头的分断速度主要影响电弧电压上升速度,电弧停滞时间和电弧进入栅片的快慢。在对机构优化前,先来分析一些影响断路器操作机构分断速度的主要因素,例如:分断弹簧的刚度和杆件形状。增大主弹簧的刚度系数可以提高断路器的分断速度。可见,主弹簧刚度系数的提高能增大机构的开断速度,但同时增加了手动分合闸所需操作力,因而弹簧刚度的增加受到断路器手动操作力增大的约束。4)下连杆质心位置和质量影响最小。......

2025-09-29

以多重共线性分析后确定的13个环境参数,将时空贝叶斯估计中的环境相关项变量分为3个时间相关项、9个空间相关项和1个时空相关项。表6.6三类犯罪事件的时空贝叶斯回归模型系数续表在建筑密度大的区域一般是以小型建筑、密集型建筑为主,区域内居民数量较多且素质有高有低,导致潜在罪犯的基数较大,同时,建筑密度大的区域路况一般较为复杂,犯罪成功率和逃脱率较高,因此在建筑密度越大的区域发生各类犯罪的几率越高。......

2025-09-29

在三轴应力拉伸时,最大的应力可能超出单轴屈服应力,形成很高的局部应力而材料尚不发生屈服,其结果使材料的塑性降低,进而使该处材料变脆。图12-17 缺口根部应力分布示意图2.温度的影响对于一定的应力状态,当温度降至某一临界值时,将出现塑性到脆性断裂的转变。......

2025-09-29

不同用途的弹药, 其威力要求也是不同的。弹药的威力大, 可以相应地减少弹药消耗量, 缩短完成战斗任务的时间。为了适应现代战争的需要, 用什么标准来衡量弹药威力的大小, 是一个值得进一步研究的问题。总的来说, 具体威力标准的提出与目标类型、弹药毁伤机理和战术使用等因素相关。表1-2弹药的威力指标影响弹药威力大小的因素有很多, 对具体弹药应当进行具体的分析。对此, 将在以后各章中分别予以说明。......

2025-09-29

触电的危险程度同很多因素有关,而这些因素是互相关联的,只要某种因素突出到相当程度,都会使触电者达到相应的危险程度。通过人体的电流强度取决于触电电压和人体电阻。所以电流通过心脏、呼吸系统和中枢神经系统时,危险性最大。从外部来看,前胸到后背路径最为危险但只在特殊环境下才会产生,手至脚是触电最危险路径之一,脚至脚的触电对心脏影响最小。(三)持续时间通电时间越长,电击伤害程度越严重。......

2025-09-29

另外,焊缝表面经过机械加工,将使应力集中程度大大减小,此时的对接接头疲劳强度也相应地提高。只有采用实际生产中很少应用的、非常高的焊接热输入焊接,才能使热影响区对应力集中的敏感性下降,其疲劳强度可比母材高得多。在实际的焊接结构中,如果热影响区的尺寸变化不大,就不会降低焊接接头的疲劳强度。......

2025-09-29

一般,染料分子小、对纤维亲和力不高、纤维的结构较疏松时,染料扩散容易、染色速率较快,仅染色牢度较低。孔道模型用来描述染料在亲水性纤维中的扩散情况,如棉、黏胶等纤维。染料分子就循着这些不断变化的孔穴,逐个“跳跃”向纤维内扩散。扩散速率随链段“跳跃”概率的增多而提高。染料分子越大,越难以扩散;纤维微隙小、结构紧密、结晶度高,染料的扩散系数就低。......

2025-09-29

通过对连杆机构模型的分析,可知影响断路器机构运动速度的因素有三方面:1)分断弹簧的刚度系数,它对于分断速度的影响最明显。图2-34 不同刚度系数下的分断过程角速度曲线改变连杆机构的长度以及他们的相互位置关系可以改变运动速度,本次优化机构的主要工作就是从这方面入手。表2-10为杆件质量对角速度影响的设计研究结果。......

2025-09-29

相关推荐