汽车用发动机是热力机的一种。热力机的运行原理根据其热效果的不同而有所差异。热力机就是通过热能的传递使流体发生膨胀和收缩,把热能转换成机械能的装置。外燃机的燃烧气体与工质流体不是同一种气体,且产生热量的部分和发生动力的部分各自独立。根据工质流体转换为功的方式不同,热力机可分为往复型和旋转型。表1-1 热力机的分类和比较......

2023-06-28

捻丝就是对单丝或股线进行加捻,使之获得所需捻回的工序。它的目的是:

(1) 增加丝线的强力和耐磨性能,减少起毛和断头,提高织物的坚牢度;对于染色用的天然丝,可增加染丝前的抱合力。

(2) 使丝线具有一定的外形或花式,使织物获得折光、皱纹等外观效应。

(3) 增加丝线的弹性,提高织物的抗折皱能力,穿着时具有凉爽感。

根据丝织物品种在成品外观、内在质量、用途等各方面的不同要求,有的经纬丝需要加捻,有的则不需要加捻;有的是单丝加捻;有的是单丝先加捻后并合,再复捻;也有先并合后加捻或者并捻同时进行等形式。

从加捻的原料来看,有原料相同的单丝并合加捻,也有原料不同或线密度不同的单丝并合加捻; 从加捻的方法来分,有干捻和湿捻两种;从捻丝的种类来分,有普通捻丝和花式捻丝两种; 从捻度的范围来分,有弱捻( 1000 捻/m 以下)、中捻(1000 ~2000 捻/m)、强捻(2000 捻/m 以上) 三种; 从加捻方向来分,有Z 捻和S 捻两种,如图7-10 所示。

(一)基本概念

1.加捻程度指标

(1) 捻度。加捻的过程就是使丝线产生螺旋线扭转变形的过程,其实质是丝线相邻两截面之间绕轴线作相对回转产生角位移。

图7-10 捻向

图7-11 捻回的形成

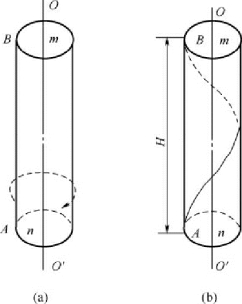

假设单丝为一圆柱体( 图7-11) ,将其一个截面m 固定,而另一截面n 以单丝自身轴线OO'为中心扭转一周,则两截面间的相对角位移为2π 弧度。在原来圆柱体上呈直线状的纤维就扭转成螺旋线。单丝上这样一个螺旋就称为一个捻回。

丝线单位长度中的捻回数称为捻度( r) 。捻度的大小常以每米的捻回数( 捻/m) 来表示。

(2) 临界捻度。加捻时丝线中的纤维不但受到因机械作用所产生的轴向张力,同时还受到因扭转变形而产生的剪切应力和向心压力的作用。这种向心压力使纤维向丝线中心紧压,结果,增加了纤维间的摩擦力,使丝线强力增加。当丝线因加捻所产生的轴向张力、剪切应力大于纤维间的摩擦力和自身强力时,丝线就会断裂。因此,在加捻过程中,丝线加捻到一定程度时,由于纤维间的摩擦和抱合增加,其强力达到最高,如超过这一捻度范围时,强力就会降低。当强力表现为最高值时的捻度就称为临界捻度。

(3) 捻缩。单丝加捻,纤维在扭转应力作用下由伸直平行而变成倾斜的螺旋线排列,结果使单丝长度缩短,产生捻缩。

捻缩可由下式求得:

式中:Yk——捻缩率;

L1——丝线加捻前的长度;

L2——丝线加捻后的长度。

影响丝线捻缩率的因素除捻度与捻向外,还有单丝线密度和并合根数,线密度越大,并合根数越多,捻缩率越大。当丝线加强捻时,捻缩率对成品长度、原料用量都有很大的影响,不能忽视。

2.股线加捻 股线是由两根或两根以上的单丝并合后加适当捻度而成。如化纤丝,实际上都属于多根长纤维组成的复合丝,它们和股线加捻的情况相同。

由于丝线倾斜程度不同,外层单丝张力最大,产生的向心力也最大,作用于内层,使内层单丝张力减小,内层单丝可能被挤向外层。因此,每根单丝并不是固定在同一直径的圆柱面上形成螺旋线,而是内外层相互交换位置,不断重复而形成加捻股线的。

股线的捻向一般和单丝的捻向相反即异向加捻,这样可以使单丝与股线所产生的退捻趋势相互平衡趋于稳定,而且各根单丝的捻回相互嵌合,使股线的捻度也比较稳定。若股线与单丝捻向相同,则股线手感粗硬,容易退捻扭结,因此很少采用。

(二)加捻原理

按丝线的加捻方式来分类,加捻有单捻和多捻之分。锭子每一回转对丝线加一个捻回的称为单捻,加两个捻回的称为倍捻,加三个捻回的称为三捻。它们分别在普通捻丝机、倍捻机和三捻机上加工。

1.单捻原理 如图7-12 所示,丝线从高速回转的并( 络) 丝筒子上退出,经过衬锭的弯脚,再经过导丝钩、导丝器,最后卷绕到捻丝筒子上。筒子每一回转,衬锭与导丝钩之间的线段上加一个捻回。如GD141 型和K091 型捻丝机为此加捻原理。

图7-12 单捻原理

1—丝筒子 2—衬锭 3—导丝钩4—导丝器 5—捻丝筒子

2.倍捻原理 倍捻机的种类按锭子排列方式不同分为双面双层和双面单层两种。图7-13 为竖锭式倍捻机倍捻锭子的加捻原理图,需要加捻的丝线( 单根或多根) 从静止的筒子上引出,退出的丝线从筒子顶端穿入空心锭杆后,先随下段锭杆回转,每一回转加上一个捻回,如B 段。这与衬锭捻丝机的加捻原理没有根本区别,但这段已加捻的丝段从空心锭杆下端的横向孔眼穿出再引向上方,随着横向孔眼对上方导丝钩定点地回转,结果又加了一个捻回,如C 段。因此,空心锭杆转一转,丝段便加上了方向相同的两个捻回。

在加捻过程中丝线形成两个气圈。从并( 络) 丝筒子到筒子顶端空心锭杆处形成第一个气圈。随着退解筒子直径的减小及退绕点位置上下的移动,这一气圈的形状发生变化,气圈张力波动。装在筒子顶端或设在筒子内部的张力装置以及下面的储丝盘,可使波动的张力稳定。当丝线离开储丝盘引至导丝钩时,形成第二个气圈,这个气圈的张力是稳定的。

由上可知,倍捻是依靠丝线的环圈运动而获得的,所以也可称为环捻。构成倍捻的一个必要条件是,筒子顶端丝线的握持点必须被包围在丝线回转所形成的气圈环内。

丝线的捻向决定于环圈运动的旋转方向。与普通捻丝一样,从上向下看,顺时针转动时形成Z 捻,逆时针转动形成S 捻。

图7-13 倍捻原理

1—筒子 2—加捻的丝线3—空心锭杆 4—导丝钩

图7-14 三捻机工作原理

1—内加捻杯 2a,2b—磁性环 3—上锭带轮 4—下锭带轮 5—外加捻杯6—空心锭杯 7—导丝钩 8—导丝器 9—筒子 10—加捻的纱线

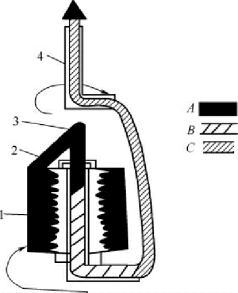

3.三捻原理 锭子由内锭和外锭两个部分组成,如图7-14 所示。内锭包括内加捻杯和上锭带轮;外锭包括空心锭杆、外加捻杯、导丝器和下锭带轮。内加捻杯套在空心锭杆上,上锭带轮套于空心锭杆的下部,上锭带轮与内加捻杯的底部分别装有相互吸合的磁性环( 2a、2b) ,使内加捻杯能与上锭带轮同速同向旋转;外加捻杯位于内加捻杯的外面,下锭带轮位于上锭带轮的下方,并与上锭带轮同速逆向旋转;导丝器位于空心锭杆的上方,外加捻杯与内加捻杯在各自定带轮的带动下,呈同速逆向旋转。因此,三捻锭子每转一周,丝线通过内锭被加上一个捻回,再通过外锭又被加上两个捻回,从而达到一转三捻的目的。同时外加捻杯内壁上端边缘的导丝钩与外加捻杯的共同作用,达到了无气圈低张力加捻的目的。该机尤其适用于生产高品质的纱线,如高品质的缝纫线,也适用于生产弹力包覆丝及系列包芯纱线等。

(三)倍捻机卷绕机构

单捻机的加捻质量和生产效率都很低,在国内已很少使用,故本书以介绍倍捻机为主。

图7-15 所示为倍捻机锭子与卷绕机构传动图。电动机1 经皮带盘D1摩擦传动锭套D2、皮带盘D3,由D3经圆锥齿轮Z7( 或Z7')、Z8和捻变齿轮ZA~ZD传动摩擦滚筒轴4(4') ,从而使丝线卷绕到捻丝筒子6 上。

图7-15 倍捻机卷绕机构

1.锭子转速 由图7-15 可知,锭子转速n2为:

式中:n1——电动机转速,r/min;

n2——锭速,r/min;

d1——电动机皮带盘直径,mm;

d2——锭盘直径,mm。

电动机转速与锭盘直径是不变的。由式(7-2) 可知,锭速与电动机皮带盘直径成正比,一般随机配有4 ~6 种不同直径的皮带盘,供调节锭速。

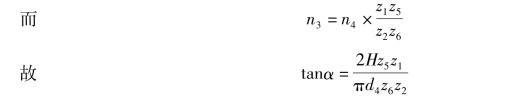

2.捻度的计算和调节 由前可知,捻度T 为:

![]()

式中:v——卷绕线速度,m/min;

C——捻度系数( 单捻取1,倍捻取2) 。

而

以XB318-S 型倍捻机为例,将已知值: d2=35mm,d3=350mm,d4=0.084m,z8=58 齿,z7=22 齿,C 理论值取2 代入上式,捻度T( 捻/m) 为:

![]()

由式(7-4) 可知,捻度调节只需改变ZA、ZB、ZC、ZD齿轮的传动比,电动机皮带盘d1的直径改变并不影响捻度T,因为d1改变则n2、v 同时改变。

XB318-S 型倍捻机的丝线捻度范围为101 ~4722 捻/m,变捻齿轮共备有18 种以供选择,它们的齿数为:20、22、25、30、35、40、45、50、55、60、65、70、75、80、85、90、95 和100。

(四)倍捻机的成型机构

以XB318-S 型倍捻机的成型机构为例,如图7-15 所示,它是由摩擦滚筒轴4'上的齿轮Z1传动Z2,与Z2同轴的齿轮Z3、Z5分别传动两个差微齿轮Z4、Z6,使成型凸轮带动导丝杆8 运动时沿轴向产生一微量位移,从而改变导丝器9 往复导丝的起点,防止丝圈重叠。其差微作用原理与K051 络丝机差微装置相同。

改变齿轮Z1、Z2的传动比,可以改变筒子上丝线的卷绕角:

式中:v1——筒子卷绕的圆周速度,m/min;

v2——筒子上导丝器往复速度,m/min;

d4——摩擦滚筒直径,mm;

n4——摩擦滚筒转速,r/min;

n3——成型凸轮转速,r/min;

H——导丝器导丝动程,mm。

将已知值:H=160mm,d4=84.4mm,z5=22,z6=88 代入上式,可得:

XB318-S 型倍捻机,捻向的改变是通过电动机启动开关改变电动机转向来实现。同时,为使摩擦滚筒轴转向不变,应将圆锥齿轮Z7、Z8的搭接改换成Z7'与Z8搭接。

(五)定形

定形俗称定捻,它是丝线加捻后必经的一道工序。

丝线在加捻过程中受到外力作用,使其长链分子按加捻方向扭曲。当捻丝处于自然状态时在自身弹性的作用下就会产生退捻扭缩,不利于以后各工序的正常进行,而且影响产品质量。因此,加捻的丝线都需要定形,以达到稳定捻度的目的。

定形时,要求丝线的力学性能不受影响,特别是对其强力、伸长度、弹性没有损伤。同时还应考虑操作方便,节约时间以及能源经济效果等条件。

加捻丝线的定形原理就是通过加热、给湿等方法加速纤维的松弛过程,以达到稳定捻度的目的。

定形的方法可以分为自然定形法、给湿定形法、加热定形法及湿热定形法四种。

1.自然定形法 自然定形是将加捻后的丝线在常温下放置一段时间,使纤维中的内应力随时间的延长而逐渐消失,从而稳定捻度。自然定形适用于低捻化纤丝,一般放置时间为一天左右。

2.给湿定形法 给湿定形是让水分子进入纤维长链分子之间,扩大分子间的距离,使分子间作用力减弱,以加速内应力松弛过程的进行,达到稳定捻度的目的。

给湿定形又分为潮间给湿和捻丝机上给湿两种。

潮间给湿是在专用室内进行,其地面上砌筑20 ~30cm 高的水沟,捻丝筒子堆放在上面,依靠水沟中的蒸发水分加速丝纤维的定形。要求室内相对湿度为80% ~90%,放置时间为5 ~7天。此法多用作强捻丝线定形的补充。

捻丝机上给湿需加装给湿导辊和液槽,加捻丝线在卷取之前经过导辊吸取水分,然后卷取到卷取筒子上。给湿可以用清水、薄浆和着色染液。这种方法吸湿均匀,可省去着色和定形工艺,适用于中、强捻的粘胶丝品种。

3.加热定形法 加热定形是利用热能使分子动能增加,分子链节间的振动加剧,大分子间的作用力减弱,促使因加捻所产生的内应力减弱或消失,从而达到稳定捻度的目的。

天然纤维和粘胶丝等非热塑性纤维,一定的温度就能加速其内应力松弛过程的进行,较快地稳定捻度。

合成纤维具有鲜明的热塑性,即温度较低时的玻璃态、温度升高后的高弹态和到达熔点以后的黏流态。合纤在高弹态这个阶段,纤维具有一定的柔曲性,变形能力增大。所以合成纤维的加捻热定形应在玻璃化温度以上软化点温度以下这个阶段进行,才能使分子结合力减弱,内应力消除,捻度稳定。

加热的方法可以分为外部加热和内部加热两种。外部加热是利用蒸汽或电热,使丝线从周围的空气中获得热量;内部加热是利用红外线对丝线直接加热。红外线是不可见光,被纤维吸收后,产生共振,使纤维内部分子、原子运动加剧,动能加剧,从而使纤维温度升高,促进松弛过程的进行,稳定捻度。红外线辐射能量高,穿透力强,在空气中的热量吸收较少,因此加热速度快,定形效果好,且能节约能源。

4.湿热定形法 湿热定形主要是直接利用蒸汽的热和湿进行定形。使用的设备有卧式圆筒形蒸箱和立式矩形蒸箱两种。圆筒形蒸箱的热量在整个箱内分布均匀,定形较好。定形是在密闭状态下,蒸汽通往蒸箱底部的水中,在一定的温度、压力和时间条件下,使蒸箱中的捻丝筒子捻度稳定。

为了适应捻丝大卷装和合纤织物的需要,目前丝织厂主要采用高温定形箱设备。高温定形箱可以在真空状态下用蒸汽高温定形,也可以用干热高温定形。它对于变形温度较高、捻度较大的合纤原料也极有效。

高温定形箱为卧式圆筒形,如图7-16 所示。它是由两只钢板圆筒套合而成夹层圆筒。高温蒸汽根据需要可以同时进入定形箱和夹层内,内外两只钢筒都装有压力表、温度计、安全阀,蒸箱底部有进汽管和出水管,箱顶通真空泵。箱盖与箱体接触处嵌有橡胶条,既能密封,又能隔热。箱体外表面包裹80 ~100mm 厚的石棉水泥保温层,箱内壁涂有高温防锈漆。

图7-16 高温定形箱示意图

蒸箱热湿定形时,应先将蒸箱预热至40℃后再将筒子推入,继续升温至规定温度进行定形。另外,蒸箱内应有导水板,同时在筒子上加盖白布,防止冷凝水滴下产生水迹。

定形箱工作温度在40 ~120℃之间,蒸汽压力在9.8 ×104Pa 以下,定形时间在20 ~120min之间。

蒸箱定形的捻丝筒子内外层受热总是有差别的,丝线产生的收缩不一致,因此蒸箱定形后均应采用自然或潮间定形一段时间,以使定形效果更加良好。

有关纺织机械基础的文章

汽车用发动机是热力机的一种。热力机的运行原理根据其热效果的不同而有所差异。热力机就是通过热能的传递使流体发生膨胀和收缩,把热能转换成机械能的装置。外燃机的燃烧气体与工质流体不是同一种气体,且产生热量的部分和发生动力的部分各自独立。根据工质流体转换为功的方式不同,热力机可分为往复型和旋转型。表1-1 热力机的分类和比较......

2023-06-28

图1.2-2 数控机床的一般组成1)程序编制:根据被加工零件的图样与工艺方案,用规定的代码和程序格式,将刀具的移动轨迹、加工工艺过程、工艺参数、切削用量等编写成CNC能够识别的指令。CNC根据加工程序的要求,将坐标轴的运动量,微分为ΔX、ΔY等的微小运动,这一微小运动量称为CNC的插补单位。......

2023-06-25

目前在单片机市场上,8位单片机和32位的ARM嵌入式微处理器占据的市场份额达70%以上。在单片机市场中,代表性的产品有MCS-51系列产品,其中ATMEL公司的AT89C51/C52两个系列8位单片机在焊接领域应用较为广泛。1994年ATMEL公司以其E2PROM和Intel公司的80C31单片机核心技术进行交换,从而取得80C31核的使用权。......

2023-06-26

经运算处理由数控装置发出各种控制信号,控制机床的动作,按图样要求的形状和尺寸自动地将零件加工出来。由上述数控机床的工作过程可知,数控机床的基本组成包括数控加工程序、数控装置、伺服驱动装置、机床主体和其他辅助装置。......

2023-06-28

机用丝锥与手用丝锥的工作原理和结构特点完全相同。校准部分有完整的齿形,以控制螺纹尺寸。丝锥的螺纹公差带有:机用丝锥为H1、H2 和H3 三种;手用丝锥为H4 一种。表3-13丝锥的螺纹公差带等级图3-72丝锥结构2.板牙常见的板牙有固定式圆板牙、四方板牙、六方板牙、管形板牙、钳工板牙。......

2023-06-29

其中,直接线性变换是最优化算法,两步法进一步考虑了畸变补偿,双平面法合理运用了摄像机的成像模型。3)将各标定点相应的像平面坐标(u,v)及世界空间坐标代入摄像机模型式中,根据标定方法,求解摄像机内外参数。......

2023-11-24

图9-7拉削工作原理加工精度与表面质量高。拉刀虽有多种类型,但其主要组成部分基本相同。图9-8圆孔拉刀的结构前柄:拉刀前端用以夹持和传递动力的部分。当拉刀又长又重时使用,用于支承并防止拉刀下垂。图9-9拉刀切削部分几何参数齿升量fz。......

2023-07-01

相关推荐