吹胀比2.0,牵引比为5.0,牵引速度为10~20m/min,口模间隙为0.8~1mm,常用于育秧、化肥包装等方面。吹胀比为1.5~2.5,拉伸比为2~5。各种薄膜采用的吹胀比:PVC为2.0~3.0,LDPE为1.5~3.5,LLDPE为1.5~3.0,PP为0.9~1.5,PA为1.0~1.5,HDPE超薄膜为3.0~5.0,收缩膜拉伸膜为2.0~5.0。冷冻线高度与泡型和吹胀比之间有密切关系。......

2025-09-29

纺丝成型工艺及设备是合成纤维生产过程中的关键环节。熔融纺丝按速度分有常规纺丝、中速纺丝、高速纺丝及超高速纺丝,按纺丝熔体压力分有常压纺丝和高压纺丝之别。

高速纺丝一般指纺丝速度在3000 ~6000m/min 的范围内。在纺丝过程中当纺丝速度达到一定值时,丝条将受到很高的速度梯度和空气阻力的影响,获得具有较高的大分子轴向取向( 称为取向度) 丝,即预取向丝。若在纺丝过程中引入拉伸作用,可获得具有高取向度和中等结晶度的卷绕丝,为全拉伸丝。全拉伸丝力学性能稳定,染色性能均匀,后加工可省去单独的拉伸工序,缩短了工艺流程,降低了生产成本。当纺丝速度提高到6000 ~8000m/min 以上时,可获得全取向丝,无须后拉伸,一步法制得全取向丝。

纺丝成型设备包括熔体输送管道、计量泵、喷丝头组件及保温箱体部件等。

(一)保温箱体

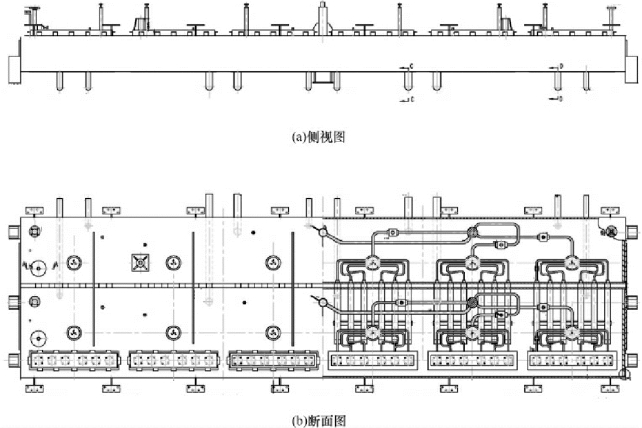

保温箱为一密闭容器,一般用8 ~12mm 钢板焊接而成,每个纺丝部位有一个泵座,泵座与熔体分配管及箱壁焊成一体。保温箱中有载热体加热,使通入计量泵、纺丝组件中的熔体在纺丝温度下完成喷丝成型。其基本结构如图6-9 所示。

(二)计量泵

计量泵又称纺丝泵,一般采用结构简单的齿轮泵。

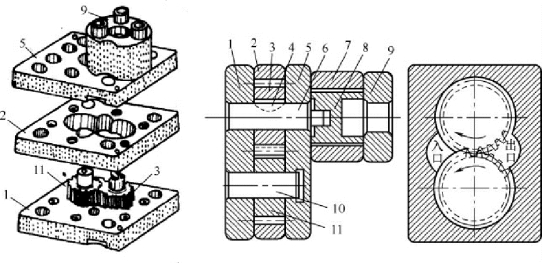

计量泵的作用是把熔体定量定压地输入纺丝组件中,保证丝条线密度均匀,其结构如图6-10所示。

计量泵一般由一对外啮合的齿轮( 主动齿轮和被动齿轮) 及三块上、中、下泵板组成。在下泵板上开有出、入口,主动齿由纺丝箱外的泵轴通过联轴节来带动。

图6-9 纺丝箱体结构示意图

图6-10 计量泵结构示意图

1—下泵板 2—中间板 3—主动齿轮 4—主动轴键 5—上泵板6—主动齿轮轴 7,8,9—联轴带 10—被动轴 11—被动齿轮

纺丝用的熔纺计量泵属于热泵,工作温度达300℃。出口熔体压力较大,常压纺时保证在8MPa 左右,高压纺时达30MPa,为了保证机械精度及吸入时间足够,要求转速较低,一般为10 ~40r/min。

计量泵精度很高,要用专门机床加工制造。

根据纺丝速度及所纺丝条的品种来确定泵供量后,应通过计算来确定计量泵的公称流量和转速。(https://www.chuimin.cn)

(三)纺丝组件

聚酯纤维根据所纺品种不同,纺丝组件可分为普通纺丝组件、复合纺丝组件、异形纺丝组件等类型,而每类又有长丝和短纤维纺丝组件之分。长丝和短纤维的不同之处是,长丝因为纺丝成型后每束丝条均需分开卷绕,为了提高每部位产量,只能采用多头纺,即一个纺丝部位装有2 ~8个纺丝组件。而短纤维最终切成散纤维,在纺丝机中就只需并条盛放,故采用多孔纺,即尽量增加每个纺丝组件中喷丝板的孔数,纺丝组件结构尺寸较大。

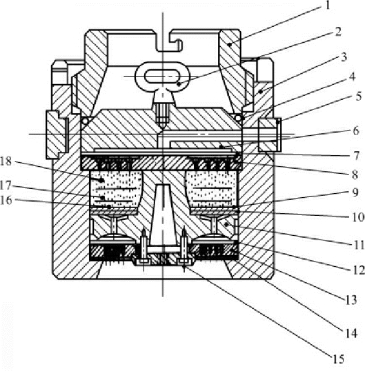

1.短纤维纺丝组件 短纤维纺丝组件采用的喷丝板大,组件较笨重,尤其是高压纺丝组件,一般应预热后装到纺丝箱中。此时,计量泵只能水平传动。图6-11 为高压纺丝的短纤维纺丝组件结构示意图。

图6-11 短纤维纺丝组件示意图

1—压紧螺母 2—吊环 3—喷丝板座 4,5—O 形密封圈 6—扩散板 7,12,14—密封垫板8—分配板 9,10—过滤网 11—耐压板 13—喷丝板 15—压板 16,17,18—滤沙

熔体从组件侧面通入,经分配板均匀分布后,在过滤层中去掉杂质并产生压力降,耐压板上还有导流孔,保证达到喷丝板上的熔体能均匀地分配到各喷丝孔中,最后通过喷丝孔喷射成熔体细流。

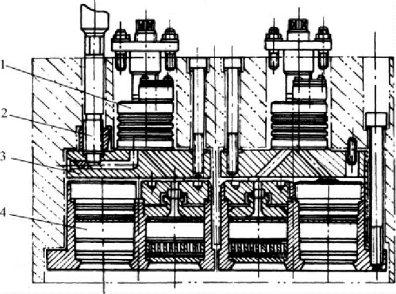

2.长丝纺丝组件 图6-12 为长丝高压纺丝组件,是一个纺丝部位的截面图。纺丝组件为下装式,计量泵垂直传动。每一纺丝部位装有四套纺丝组件,即称为四头纺,目前,随着装备技术的飞速发展,同时为了提高单位体积内的产量,一个纺丝位纺丝头数多达32 个丝并,每套纺丝组件可对应一个纺丝头,也可对应多个纺丝头。并且通常情况下一个计量泵控制一个纺丝位,当纺丝头数较多时可由两个计量泵来供一个纺丝位。

图6-12 长丝纺丝组件

1—计量泵 2—针型阀 3—泵座 4—纺丝头

3.喷丝板 喷丝板按外形分为圆形及矩形两种,按喷丝孔的形状分为圆孔及异形孔两种。材料用含钛的奥氏体不锈钢,能耐高温、耐腐蚀,性韧,质软,容易冲挤加工成型。

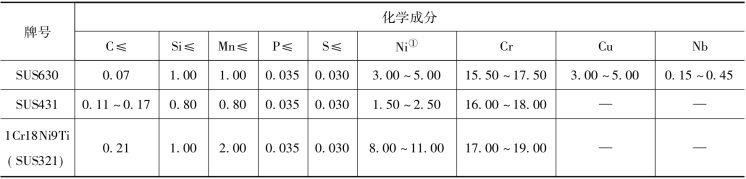

常用的三种喷丝板材料合金元素含量如表6-1 所示:

表6-1 喷丝板材料合金元素含量

注 三种材料的合金元素含量的差别主要体现在Ni 的含量有明显差距;SUS630 材料Ni 含量较低,耐腐蚀能力及防锈能力稍差,在保护下不锈;SUS431 材料Ni 含量低,耐腐蚀能力及防锈能力差,在潮湿环境中易生锈;1Cr18Ni9Ti 材料Ni 含量高,具有较高的耐腐蚀能力及防锈能力。

相关文章

吹胀比2.0,牵引比为5.0,牵引速度为10~20m/min,口模间隙为0.8~1mm,常用于育秧、化肥包装等方面。吹胀比为1.5~2.5,拉伸比为2~5。各种薄膜采用的吹胀比:PVC为2.0~3.0,LDPE为1.5~3.5,LLDPE为1.5~3.0,PP为0.9~1.5,PA为1.0~1.5,HDPE超薄膜为3.0~5.0,收缩膜拉伸膜为2.0~5.0。冷冻线高度与泡型和吹胀比之间有密切关系。......

2025-09-29

塑料网挤出成型生产设备 如图7-38所示,塑料网挤出成型生产设备包括挤出机、成型机头、拉伸筒、冷却水槽、牵引辊、卷取装置等。图7-38 塑料网挤出成型生产设备塑料网挤出成型工艺流程塑料圆网(筒网)挤出成型工艺流程如图7-39a所示,塑料平网挤出成型工艺流程如图7-39b所示。图7-40所示为改进后的部分纵向牵引拉伸网的工艺流程。即在图7-40的基础上,再增加图7-41所示的工艺流程,而卷取机16之前的工艺流程保持不变。......

2025-09-29

图8-2 电线电缆包覆挤出成型生产线1—芯线 2—芯线预热处理 3—抽真空管 4—单螺杆挤出机 5—机头 6—冷却水槽 7—测试仪 8—绞盘 9—卷绕电线电缆包覆挤出成型工艺流程:放线装置→芯线调直装置→芯线预热筒→抽真空接管→包覆机头→单螺杆挤出机→冷却水槽→电火花测试仪与外径测试→长度计量→自动排线→绞盘。图8-3 电线、电缆包覆挤出成型生产设备1)放线装置。一般选用直角机头,便于芯线通过。用于检测包覆质量。......

2025-09-29

CPU的属性对系统行为有着决定性的意义。在项目视图中打开设备视图,选中CPU,则在项目视图下方显示了所选对象的属性,如图4-18所示CPU的属性,常规项显示项目信息和目录信息。图4-19 CPU属性对话框中的“PROFINET接口”项“DI14/DO10”项分别描述了常规信息、数字量输入输出通道的设置及IO地址等,如图4-20所示。图4-23 CPU属性对话框中的“日时间”项“保护”项用来设置读/写访问保护等级和密码,如图4-24所示。图4-26 CPU属性对话框中的“循环时间”项......

2025-09-29

在地震多发区使用的电梯,还应安装有地震感应器。(二)报警装置在紧急情况下能够与值班人员及时联系,电梯还必须设置必要的安全设施,其中包含五方对讲装置、紧急报警电源装置等。当电源恢复正常时,应急照明灯自动熄灭,在电源正常情况下处于充电备用状态,该装置也用于轿厢紧急报警装置在停电时的报警电源。......

2025-09-29

棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2025-09-29

硬板生产线 挤出板(片)材生产线由加料器、双螺杆挤出机、机头、三辊压光机、输送装置、两辊牵引机切边装置、纵向圆盘切边机、横向锯切机、板材堆放车组成。塑料硬板挤出成型生产线如图6-2所示。......

2025-09-29

硬管生产线设备 硬管挤出成型设备主要有挤出机、机头、冷却真空定型套、真空水槽、牵引装置、切断装置、管材堆放架等。图3-1所示为硬质PVC管挤出成型设备以及生产工艺路线。图3-2 软质PVC管挤出成型设备及生产工艺路线1—挤出机 2—软管成型模具 3—冷却水槽 4—牵引机 5—收卷机软质塑料管生产线如图3-3所示。软质管的挤出可以水平挤出,也可垂直挤出。......

2025-09-29

相关推荐