蝶式大包回转台相比直臂式回转台,其优点是可以单臂独立升降,准确地控制大包位置,也就是准确地控制大包长水口在中包中的位置,以保证浇注过程中钢液对位准确,提高板坯质量。在新近设计、建造的连铸机和高档连铸机中,蝶式回转台已成为基本配置。......

2025-09-29

将纺丝熔体,由纺丝泵( 或称计量泵) 连续、定量而均匀地从喷丝头的喷丝孔中压出,呈液体细丝状,再在适当介质中固化成细丝,这一过程称为纺丝。

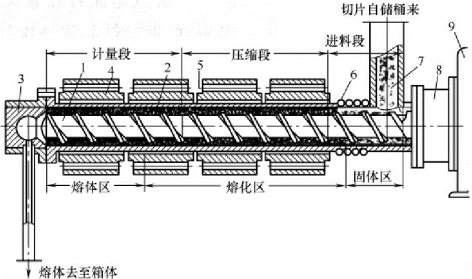

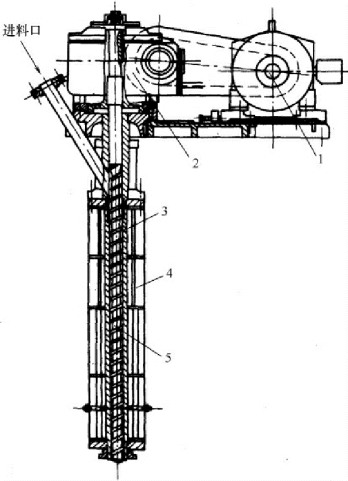

现代生产中切片纺丝大多采用单螺杆挤压机制备熔体。单螺杆挤压机可分为卧式和立式两种,它由螺杆、套筒、传动部分以及加料、加热和冷却装置构成,见图6-5、图6-6。

图6-5 卧式螺杆挤压机示意图

1—螺杆 2—套筒 3—弯头 4—铸铝加热圈 5—电热棒 6—冷却水管7—进料管 8—密封部分 9—传动及变速机构

图6-6 立式螺杆挤压机示意图

1—电动机 2—传动箱 3—套筒 4—加热器 5—螺杆

卧式挤压机中,螺杆和套筒是水平安装的,装拆和维修较方便,但螺杆为一悬臂梁,挠度较大,螺杆头部易磨损。而立式挤压机的螺杆和套筒垂直安装,不易变形,占地面积较小,但需要较高的厂房,减速箱密封要求高,装拆和维修较麻烦。因此,卧式挤压机应用较广。螺杆挤压机是由螺杆与套筒,加热与冷却装置以及传动系统等组成。

(一)挤压过程

切片在挤压机中熔融挤出,是一个从常温固态转化为高温黏流态的挤压过程,因而挤压机要同时完成加热熔融和挤压输送的作用,所以它既是加热器,又是熔体输送泵。

物料沿着螺杆的螺槽向机头方向前进,经历着温度、压力和黏度的变化,由玻璃态、高弹态转变成黏流态。

(二)螺杆与套筒

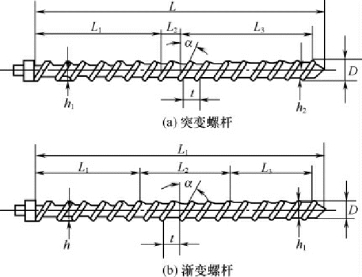

1.螺杆 螺杆的类型可分为单头与多头、渐变与突变、有无混炼头等。聚酯纤维的纺丝螺杆一般选用单头渐变螺杆,在压缩段螺槽变化规律是螺距相等而螺槽深度逐渐变浅。这种类型的螺杆,适用于从高弹态到黏流态范围较宽且熔体黏度较高的聚合物纺丝,加工方便,工艺易控制,其结构如图6-7 所示。

螺杆的结构特征主要包括螺杆直径、长径比、压缩比、螺距、螺槽深度、螺旋角等。

螺杆直径D 是指螺杆外径的名义尺寸,直径越大其输出量越大。为了适应生产需要,已经系列化。我国的螺杆直径系列为45、60、65、80、90、100、110、120、150 等( 单位均为mm) 。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图6-7 单螺杆挤出机结构简图

长径比是指螺杆工作长度( 不包括鱼雷头及附件) 与外径之比。物料在这个长度上被输送、压缩和加热熔化。螺杆的加热面积和物料停留时间都与螺杆长度成正比。长径比大,有利于物料的混合塑化、提高熔体压力和减少逆流以及漏流损失。目前一般采用L/D =20 ~27 的螺杆,也有L/D=28 ~33 的,但是螺杆太长,物料在高温下的停留时间增加,会引起一些热稳定性较差的高聚物热分解。

螺杆的压缩作用以压缩比i 表示。压缩比主要取决于物料熔融后密度的变化,不同形态( 粉状、粒状或片状) 的物料其堆砌密度不同,压实和熔融后体积的变化也不同,螺杆的压缩比应与此相适应。熔体纺丝用螺杆常用压缩比为3 ~3.5。压缩比可以用改变螺距或改变根径来实现,变螺距螺杆不易加工,纺丝机所采用的大都为等螺距螺杆,可通过螺纹沟槽深度的变化来实现压缩作用。

螺距t 取决于螺旋角φ,t =πDtanφ。随螺旋角不同,螺杆的送料能力不同; 不同形状的物料,对螺旋角的要求也不同。通常,螺杆挤出机均供给固体物料,并要兼具熔化物料的功能。螺旋角φ 的取值为17°38',螺距t 等于直径D,此时螺旋角的正切tanφ=t/πD=1/π,在螺杆制造时较为方便。

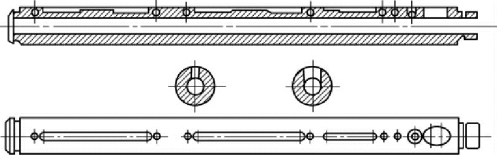

2.套筒 套筒是一个加热的高压容器,又是支承挤压机加热器、传动箱与出料熔体管道连接的机架,与螺杆配合完成对物料的加热熔化和挤压输送作用。其结构图如图6-8 所示。

图6-8 螺杆套筒的结构示意图

3.材质 螺杆工作时,受很大的载荷,套筒要经受很高的熔体压力,并且在高温下与物料直接作用,因而要求螺杆和套筒强度高,耐磨、耐腐蚀和热机械性能好。常用的材料有45钢、40Cr、38CrMoAlA、38CrMoAlA、1Cr18Ni9Ti 等,尤以前三者应用较多。

(三)加热方式

一般螺杆转速较低,热量主要依靠外界的电热器供给。电加热方式可分电阻丝加热和电感应加热两种。一般都采用电阻丝加热,干扰小,热容量大,效率高。为了满足工艺的需要,对螺杆采用分区加热的方式,并可单独控制温度。

(四)螺杆的传动

传动系统有两种形式:

(1) 变速电动机→减速箱→螺杆。这是广泛采用的传动系统。变速电动机一般采用可变频控制器调速,也有直流调速控制。

(2) 常速电动机→机械无级变速器→减速箱→螺杆。由于大功率的机械变速器结构复杂,应用较少。

(五)挤压机的主要技术参数

挤压机的主要技术参数有温度、机头熔体压力、螺杆转速、产量、功率消耗等。

相关文章

蝶式大包回转台相比直臂式回转台,其优点是可以单臂独立升降,准确地控制大包位置,也就是准确地控制大包长水口在中包中的位置,以保证浇注过程中钢液对位准确,提高板坯质量。在新近设计、建造的连铸机和高档连铸机中,蝶式回转台已成为基本配置。......

2025-09-29

CPU的属性对系统行为有着决定性的意义。在项目视图中打开设备视图,选中CPU,则在项目视图下方显示了所选对象的属性,如图4-18所示CPU的属性,常规项显示项目信息和目录信息。图4-19 CPU属性对话框中的“PROFINET接口”项“DI14/DO10”项分别描述了常规信息、数字量输入输出通道的设置及IO地址等,如图4-20所示。图4-23 CPU属性对话框中的“日时间”项“保护”项用来设置读/写访问保护等级和密码,如图4-24所示。图4-26 CPU属性对话框中的“循环时间”项......

2025-09-29

井道内的主要电气设备有电梯外呼、层显控制圆电缆、各种限位开关、井道传感器、底坑电梯停止开关以及井道内固定照明等。所以,现在外呼、层显控制圆电缆的安装过程是从控制柜内走线槽到井道内后改明敷设,沿呼梯口侧井壁从顶层铺设到底层就行了。(四)底坑停止开关及井道照明设备安装1.为保证检修人员进入底坑的安全,必须在底坑中设电梯停止开关。......

2025-09-29

全局莫兰指数I是评价全局自相关性最常用的指标。全局莫兰指数I需要进行零假设检验,首先假定研究对象不存在空间相关性,然后通过Z得分检验来验证假设是否成立。表5.2全局自相关分析结果图5.9是2020年新冠肺炎确诊病例率全局自相关莫兰散点图,每个点代表了一个街区的集聚类型,第一象限为高-高集聚区,第二象限为低-高聚集区,第三象限为低-低集聚区,第四象限为高-低集聚区。......

2025-09-29

下面进行网络的组态,即S7-1200 PLC与HMI连网的组态。添加完HMI设备后,选择“组态网络”项,则进入到项目视图的“网络视图”画面,如图4-5所示,单击“网络视图”中呈现绿色的CPU 1214C的PROFINET网络接口,按住鼠标左键拖动至呈现绿色的KTP屏的PROFINET网络接口上,则二者的PROFINET网络就连上了,可以在“网络属性对话框”中修改网络名称。这样,S7-1200 PLC的硬件设备就组态完毕了。......

2025-09-29

重载设备起动控制电路如图1-1所示。图1-1重载设备起动控制电路起动时,按下起动按钮SB2,SB2的一组常开触点(3-5)闭合,接通交流接触器KM1线圈的回路电源,KM1线圈得电吸合且KM1辅助常开触点(3-5)闭合自锁。与此同时,失电延时时间继电器KT线圈得电吸合后又断电释放并开始延时,KT失电延时断开的常开触点(1-9)立即闭合,使交流接触器KM2线圈得电吸合,这样KM1和KM2各自的三相主触点同时闭合,电动机得电重载进行起动。......

2025-09-29

此时,用改变齿轮箱变速比的调速方法,来满足凸轮9又触动一下SQ7。当变速孔盘5完全推入时,SQ7恢复原位。图2-27 X62W主轴变速操纵机构示意图1—变速数字盘 2—扇形齿轮 3、4—齿条 5—变速孔盘 6、11—轴 7—拨叉 8—变速手柄 9—凸轮 10—限位开关操作变速手柄时要注意,不论是开车或停车时变速,都应以较快的速度把变速手柄推回原位,以免因主轴电动机M1转速过高而打坏齿轮。......

2025-09-29

中包车行走有三种驱动方式:电动机驱动、液压马达驱动和电动机正常驱动、液压马达事故驱动。3)为了实现正常驱动和事故驱动的切换,在比例阀前后设置了液控单向阀组2,中包车停止时或做事故驱动时,液控单向阀锁死,中包车正常驱动时,先打开液控单向阀,将系统、液压马达与比例阀联通,然后给予比例阀信号,控制中包车开始动作。......

2025-09-29

相关推荐