例3.2生成一个法面模数为mn=10mm、齿数为20齿、螺旋角β=15°的圆柱斜齿轮,其中轴孔的直径D=70mm,键槽的宽度b=20mm。图3-10 斜齿轮端面齿顶圆、分度圆、齿根圆、基圆草图图3-11 六条射线草图由于本例的齿数为20齿,故基圆半径大于齿根圆半径,齿廓根部是一段径向线,其余的射线同各圆的交点为渐开线上的点,用“样条曲线”命令去画,再用“倒圆”命令画出根部圆角,同时剪切多余的线条就得到一个轮齿的廓线,然后阵列如图3-12所示。......

2023-11-21

齿轮传动因其传动准确、平稳、效率高、传动功率范围大、速度范围广、使用寿命长等优点而在纺织机械中广泛应用。

(一)齿轮的类型

按两齿轮轴线的相对位置分,可分为平行轴齿轮传动和交错轴齿轮传动。

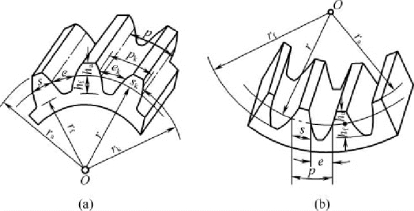

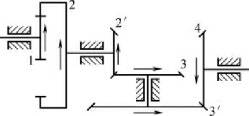

平行轴齿轮传动又可分为直齿圆柱齿轮传动[图2-27( a)]、斜齿圆柱齿轮传动[图2-27( b)]及人字齿形齿轮传动[图2-27( c)]。直齿圆柱齿轮传动又可分为外啮合、内啮合[图2-27( d)]和齿条传动[图2-27( e)]。其中齿条可以看作是直径无穷大的齿轮的一部分,如图2-27 所示。

图2-27 齿轮传动类型

直齿圆柱齿轮具有制造使用方便、成本低、无轴向力等优点,应用最广。

斜齿圆柱齿轮由于承载能力较大、噪声小,使用也较多。

交错轴齿轮传动又可分为圆锥齿轮传动[图2-27( f)、( g)]、蜗杆传动[图2-27( i)]和交错轴斜齿轮传动[图2-27( h)]。

圆锥齿轮传动又可分为直齿、斜齿和曲齿,其中曲齿圆锥齿轮的性能最好,但制造难度较大。

蜗轮蜗杆传动可以获得较大的传动比,结构比较紧凑,使用也相当广泛。

(二)渐开线齿廓及啮合特性

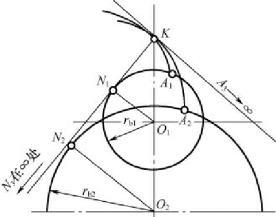

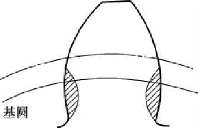

如图2-28 所示,当直线L 沿半径为rb的圆作纯滚动时,直线L 上任一点的轨迹即为该圆的渐开线。这个圆称为渐开线的基圆,直线L 称为渐开线的发生线。

渐开线有如下特点:

(1) 发生线在基圆上滚过的长度等于基圆上被其滚过的弧长,即

![]()

(2) 渐开线上任一点的法线恒切于其基圆。如图2-28 所示,KN 既是渐开线AK 在K 点的法线,又是基圆的切线。

(3) 发生线与基圆的切点N,即为渐开线上K 点的曲率中心,KN 为其曲率半径。因此,渐开线在起点( 它与基圆的交点) 的曲率半径等于零,从该点沿渐开线逐渐远离基圆,渐开线的曲率半径也必不断加大。

(4) 渐开线的形状取决于基圆的大小,基圆越小,渐开线越弯曲,反之则渐开线越平直。

如图2-29 所示,基圆2 与基圆1 的两条渐开线在对应点K 的曲率半径与其基圆半径成正比,当基圆半径逐渐增加至无穷大时,其圆心O3位于O1O2连线的无穷远处,相应渐开线的曲率中心N3位于其法线L 的无穷远处。

图2-28 渐开线的形成

图2-29 渐开线形状与基圆半径的关系

(5) 因渐开线是从其基圆逐渐向外延伸的,故在基圆内不存在渐开线。

如图2-30 所示,主动齿轮1 以角速度ω1顺时针回转带动齿轮2 以角速度ω2逆时针回转,两轮的一对渐开线齿廓在K 点啮合,过该点作齿廓的公法线N1N2。按渐开线性质,一对渐开线齿廓在啮合点的公法线恒切于其两基圆,即为两基圆的一条内公共切线。当这对渐开线齿廓继续啮合时,其啮合点必沿N1N2移动;如啮合点不在直线N1N2上,则过该点做一对齿廓的公法线就不能与其两基圆相切,这是违背渐开线性质的。一对渐开线齿廓在啮合过程中,其啮合点的轨迹称为啮合线。所以,一对渐开线齿廓的啮合线、公法线必与两基圆的内公共切线重合。这就是渐开线齿廓的“三线合一”的重要特性。

目前使用的齿轮廓线大都采用渐开线齿廓,这是由于渐开线齿廓具有独特的优点:

①瞬时传动比恒定不变,也就是渐开线齿轮在传动过程中每一瞬时的传动比是不变的,因此传动平稳,不会由于齿轮的传动产生力的变化。

②中心距变动不影响传动比。也就是当两齿轮的中心距少量变化时,虽会改变压力角的大小,但不会影响传动比。

(三)标准直齿圆柱齿轮的主要参数(图2-31)及计算

图2-30 一对渐开线齿廓的公法线

图2-31 齿轮各部分名称及几何尺寸

1.齿顶圆、齿根圆、分度圆

(1) 齿顶圆是指齿轮各齿顶所在的圆,其半径和直径分别用ra和da表示。

(2) 齿根圆是指齿轮各齿根所在的圆,其半径和直径分别用rf和df表示。

(3) 分度圆是指标准齿轮上齿厚等于齿宽的圆,其半径和直径分别用r 和d 表示。此圆被作为计算齿轮各部分几何尺寸的基本参数。

2.齿厚s、齿槽宽e、齿距p 齿厚、齿槽宽、齿距在不同的圆周上的数值均不相同,一般以分度圆上的齿厚、齿槽宽、齿距作为这个齿轮的齿厚、齿槽宽、齿距,并且均为弧长。

3.齿数、模数、压力角

(1) 齿数是指齿轮整个圆周上轮齿的总数,用z 表示。

(2) 模数是齿轮上一个重要的参数,用m 表示。

式中:p 为齿距。

因πd=pz,于是得到分度圆直径:

(3) 压力角是指齿轮啮合时轮齿接触点的压力方向与接触点的运动方向之间的夹角。由于齿轮传动时接触点是移动的,所以轮齿各圆上的压力角的值是不同的。通常所说的压力角是指齿轮分度圆上的压力角。国家标准规定标准齿轮的分度圆上的压力角α=20°。

4.齿顶高系数、顶隙系数 齿轮的齿顶高ha=ha*m,ha*称为齿顶高系数。国家标准规定:对于正常齿ha*=1;对于短齿制ha*=0.8。

为了保证齿轮啮合时,齿顶和齿根不接触,并在其缝隙中能储存一定的润滑材料,两齿轮的顶部与齿根间要有一定的距离,这个距离称为顶隙,用c*m 表示。齿轮的齿根高hf=( ha*+c*) m,其中c*称为顶隙系数。国家标准规定,对于正常齿c*=0.25,对于短齿c*=0.3。

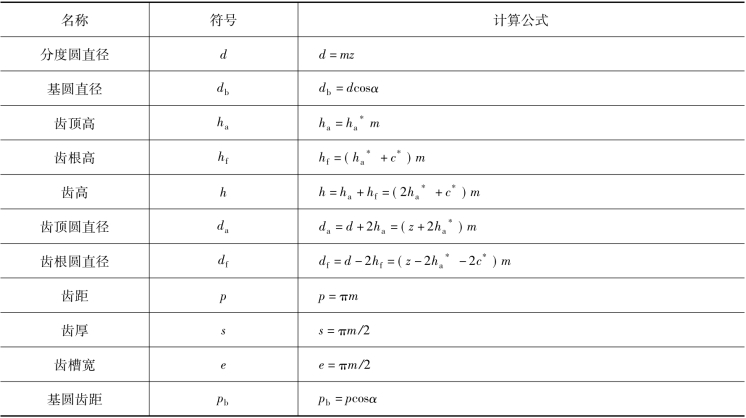

5.渐开线标准直齿圆柱齿轮几何尺寸计算公式 标准齿轮是指具有标准模数、标准压力角、标准齿顶高系数、标准顶隙系数,并且分度圆上的齿厚等于分度圆上的齿槽宽的齿轮。标准直齿圆柱齿轮几何尺寸计算公式列于表2-3:

表2-3 标准直齿圆柱齿轮几何尺寸计算公式

6.标准直齿圆柱齿轮正确啮合条件及中心距 齿轮的正确啮合条件也称为齿轮传动的配对条件。

对于标准直齿圆柱齿轮来说,正确啮合条件是:模数和压力角分别相等,也就是:

![]()

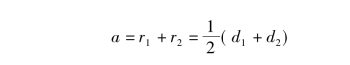

两齿轮传动的理论中心距a 恒等于两齿轮分度圆半径之和,即:

实际机械中的一对齿轮传动,为了使齿面间形成润滑油膜,防止轮齿因受力变形及热膨胀而引起的挤压现象,两轮齿齿廓之间应有一定空隙,此间隙称为齿侧间隙( 简称侧隙) 。但为了减小或避免轮齿间空程和反向冲击,此间隙一般较小,通常由加工制造时齿轮公差来保证。

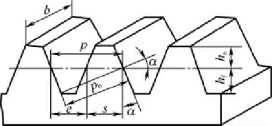

7.任意圆弧齿厚和公法线长度的测量

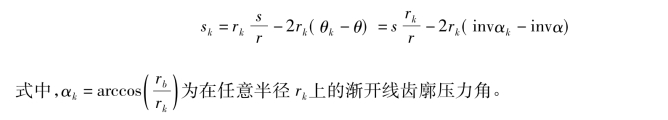

(1) 任意圆弧齿厚的测量:在设计、加工和检验齿轮时,经常需要知道某一圆周上的齿厚。如为了确定齿轮啮合时的齿侧间隙,须确定节圆上的齿厚;为检测齿顶强度,需算出齿顶圆上的齿厚。因此,有必要推导出齿轮任意半径rk的圆周上的齿厚sk的计算公式。

图2-32 所示为外齿轮的一个齿。图中,r、s、α 和θ 分别为分度圆的半径、齿厚、压力角和展角。由于:

![]()

则任意半径rk的圆周上的齿厚sk为:

图2-32 任意圆齿厚

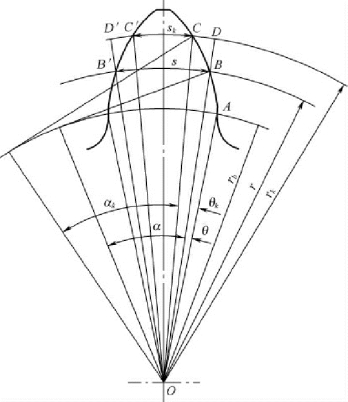

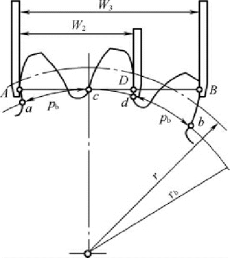

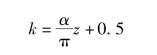

(2) 公法线长度:因为弧齿厚无法测量,弦齿厚的测量又必须以齿顶圆作为基准,不但要求齿轮顶圆的加工精度,而且要采用以尖点与齿廓接触的量具,测量精度较低( 图2-33) 。为此,一般都通过测量轮齿的公法线长度来表示齿厚的加工精度。

如图2-34 所示,作齿轮基圆的切线,它与齿轮不同轮齿的两反向齿廓交于A、B 两点,根据渐开线的性质,A 与B 两点的连线为外侧两齿廓的公法线。测量时,卡尺的卡爪跨k 个轮齿,卡爪的平行平面与渐开线齿廓的切点A 与B( 或D) 间的距离AB( 或AD) 即为公法线长度,用Wk表示。

图2-33 弦齿厚测量

图2-34 公法线长度

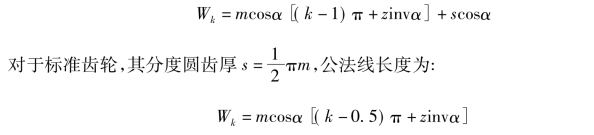

因此,跨k 个齿时,公法线长度为:

![]()

将基圆齿距pb=πmcosα 及基圆齿厚sb=scosα+mzcosαinvα 代入上式得:

在测量公法线长度时,跨齿数少,则切点偏向齿根,跨齿数过少,卡爪可能与齿根部的非渐开线齿廓接触;跨齿数多,则切点偏向齿顶,跨齿数过多,卡爪可能与齿顶尖点接触。这两种情况均不能准确测出公法线长。因此,需要确定适当的跨齿数k。

测量齿轮的公法线长度时,应使卡爪与齿廓中部的渐开线接触。对于标准齿轮,通常希望卡爪与齿廓切在分度圆附近,其跨齿数k 的计算公式为:

8.齿轮和齿条 当标准齿轮的齿数为无穷多时,其分度圆、齿顶圆、齿根圆分别演变为中线、齿顶线、齿根线,且相互平行,此时基圆半径为无穷大,渐开线演变为一条直线,齿轮则变为作直线运动的齿条。

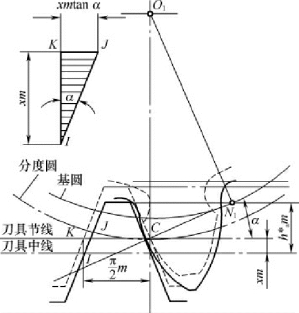

(1) 齿条的特点如图2-35 所示。

①齿条齿廓为直线,齿廓上各点的压力角均为标准值,且等于齿条齿廓的倾斜角( 齿形角) ,标准齿条其值为α=20°。

②在平行于齿条齿顶线的各条直线上,齿条的齿距均相等,其值为p=πm,其法向齿距( 等于基圆齿距) pb=πncosα;与齿顶平行且其上的齿厚等于齿槽宽( s = e =πm/2) 的直线称为齿条的中线,它是计算齿条尺寸的基准线。

图2-35 标准齿条

(2) 齿轮与齿条啮合的特点:齿轮与齿条啮合时,啮合线过啮合点垂直于齿条的齿廓,且与齿轮的基圆相切。在传动过程中,由于齿轮的基圆大小和位置不变,齿条同向齿廓上任意点法向方向相同,因此啮合线为固定直线。啮合线与过齿轮中心且垂直于齿条中线的直线的交点C( 节点) 为定点。

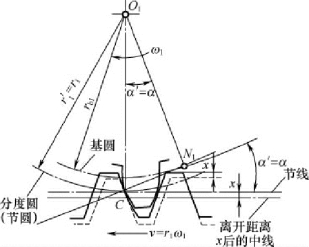

标准齿轮与齿条按标准中心距安装时( 图2-36) ,齿轮的分度圆与齿条的中线相切并作纯滚动,齿轮与齿条作无侧隙啮合传动且具有标准顶隙。这时齿轮的分度圆与节圆重合,齿条中线与节线重合,啮合角α'等于齿轮分度圆压力角α,也等于齿条齿形角。当标准齿轮与齿条按非标准中心距安装时,即将齿条从标准安装位置向远离齿轮轮心方向移动一段距离x,由于啮合线为定直线,节点C 没有变,所以齿轮的分度圆仍然与节圆重合,但齿条中线与节线不再重合,而是相距一段距离x。

综上所述,齿轮与齿条啮合传动时,无论是按标准中心距安装,还是按非标准中心距安装,齿轮分度圆永远与节圆重合。但只有在标准安装时,齿条的中线才与节线重合。

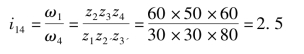

9.变位齿轮的概念 用范成法加工齿轮时,有时会出现刀具顶部把被加工齿轮的齿根部已经切制出来的渐开线齿廓切去一部分,这种现象称为根切现象( 图2-37) 。为了避免根切,当标准齿轮齿数少于规定齿数时,可采用变位齿轮。

图2-36 齿轮与齿条啮合

用齿轮插刀加工齿轮时,如果齿条刀的中线不与齿轮的分度圆相切,而是与齿轮的分度圆相离( x >0) 或相交( x <0) ,由于这时齿条刀在节线上的齿厚不等于齿槽宽,加工出的齿轮分度圆上的齿厚也不等于分度圆上的齿槽宽,这种齿轮称为变位齿轮。变位齿轮的工作原理如图2-38所示。

图2-37 根切现象

图2-38 变位齿轮工作原理

变位齿轮在使用少于17 齿的小齿轮以及要凑两齿轮的安装中心距时常常用到。

(四)定轴轮系

在纺织机械上,往往多只齿轮相互啮合来传递运动或动力。这种由多个齿轮组成的传动系统称作轮系。在轮系中,最常用的轮系为定轴轮系。在定轴轮系中,所有齿轮的几何轴线的位置在传递运动或动力的过程中都保持不变,如图2-39 所示。

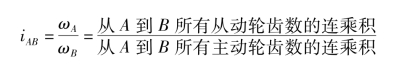

定轴轮系在纺织机械中应用很广,如倍捻机中的捻度变换、织机中的纬密变换、织机中转动部件的速度变换等。定轴轮系中传动比的计算:

一对齿轮的传动比是指这两个齿轮的角速度之比。而轮系的传动比是指首末两个齿轮的角速度之比。需要强调的是传动比不仅指角速度数值之比,还包括首末两轮的转动的方向。

平面定轴轮系的传动比大小的计算公式为:

图2-39 定轴轮系

至于首末两轮的转动方向则由画箭头的方法确定:

例:齿轮传动机构如图2-40 所示,已知:z1=30 齿,z2=60 齿,z2'=30 齿,z3=50 齿,z3'=80齿,z4=60 齿,求i14。

解:

齿轮转动方向如图2-40 所示。

(五)齿轮传动的润滑

齿轮传动常采用的润滑方式有:

(1) 人工定期加入润滑油或润滑脂,适用于开式、半开式或圆周速度低的闭式齿轮传动中。

(2) 将大齿轮浸入润滑油池中,适用于齿轮的圆周速度v≤12m/s 的情况下。

(3) 喷油润滑,适用于齿轮圆周速度v >12m/s。

图2-40 画箭头确定转动方向

有关纺织机械基础的文章

例3.2生成一个法面模数为mn=10mm、齿数为20齿、螺旋角β=15°的圆柱斜齿轮,其中轴孔的直径D=70mm,键槽的宽度b=20mm。图3-10 斜齿轮端面齿顶圆、分度圆、齿根圆、基圆草图图3-11 六条射线草图由于本例的齿数为20齿,故基圆半径大于齿根圆半径,齿廓根部是一段径向线,其余的射线同各圆的交点为渐开线上的点,用“样条曲线”命令去画,再用“倒圆”命令画出根部圆角,同时剪切多余的线条就得到一个轮齿的廓线,然后阵列如图3-12所示。......

2023-11-21

例3.1生成一个模数为m=10mm、齿数为23齿的渐开线标准直齿圆柱齿轮,其中轴孔的直径为D=70mm,键槽的宽度为b=20mm。图3-1 齿数为23齿的齿廓曲线的组成图在SolidWorks软件中一般使用选取渐开线上几个点然后样条曲线拟合,所以齿廓曲线的生成至少需要四个点:渐开线与齿顶圆的交点、渐开线与分度圆的交点、渐开线与基圆的交点、渐开线与齿根圆的交点,如果希望曲线的精度更高,则可以在这些点之间插入较多的点。......

2023-11-21

常见的圆柱齿轮有直齿、斜齿和人字齿齿轮三种。这里主要介绍标准直齿圆柱齿轮的基本知识和规定画法。齿顶圆通过轮齿顶部的圆称为齿顶圆,直径以da表示。齿间在端平面上,一个齿槽的两侧齿廓之间的分度圆上的弧长又称端面齿间,以e表示。齿轮的轮齿按GB/T 4459.2—2003的规定绘制:图7-35圆柱齿轮的画法齿顶圆和齿顶线用粗实线表示;分度圆和分度线用细点画线表示;齿根圆和齿根线用细实线表示,也可省略不画。......

2023-06-28

2.变位大斜齿圆柱齿轮注塑模结构分析在模具结构设计时,要充分利用注塑模开模时,定模、中模和动模开启的先后顺序及机床顶杆动作的时差,解决矩形花键孔两端1.5mm×40°的倒角问题。......

2023-06-30

左、右变位小斜齿圆柱齿轮,如图5-6所示。将小端的斜齿轮设置在中模部分,将大端的蜗轮设置在动模部分。弹簧5作用下的限位销6锁住惯性运动中的中模型芯2时,可确保中模型芯2回到其初始位置,从而可使齿轮的斜齿与蜗轮螺旋齿的相对位置始终保持一致。只有斜齿圆柱齿轮、蜗杆和斜齿蜗轮等具有螺旋升角的注塑件,才需要设置注塑件脱模的螺旋运动结构。......

2023-06-30

当输入电压经R3、R4分压低于IC2的6脚电压2.5V时,IC2的7脚输出低电平,PWM转换停止,进入欠电压保护状态。当C11的充电电压在51kΩ电阻作用下放电到0.82V时,振荡器启动,便产生0.6~3.5V的锯齿波电压,送到触发器由11、14脚输出。电容C11的容量决定延长启动时间,防止输出电压过冲。......

2023-06-25

前者称有名制,后者称标么制。而通过运算将会发现,标么制的这一特点也是它的一个优点。试分别按两种方法作基准功率为1000MVA、基准电压为220kV时该网络的标么制等值电路。因而例2-2中已求得各元件归算至220kV侧的阻抗、导纳,按第一种方法计算时可直接取进行标么值的折算。按第二种方法计算时,可先求得归算至其他各级的电压基准值然后再进行标么值的折算。......

2023-06-15

fwork=K/式中,K是PLC810PG的频率振荡系数,一般K为3.0~3.5,取K=3.3。fwork=3.3/Hz=100kHz3.乘法器输入限流电阻R48的计算从PLC810PG的性能特点可知,1脚是PFC和半桥LLC谐振变换控制信号的输入端,片内包含有乘法器及LLC转换器。......

2023-06-25

相关推荐