图2-21 双流制动控制电路数控机床的主轴及其控制系统的性能在某种程度上决定了机床的性能及其等级。因此,在数控机床的发展进程中,对主轴及其控制系统的要求也越来越高。数控机床的辅助功能指令M06和M19指令对其有效。定向过程一般由PLC或数控装置来进行控制。当主轴转动或停止时,数控装置发出定向指令后,立即控制主轴电动机加速或减速至某一定向速度(较慢),主轴立即处于定向状态。......

2023-06-15

众所周知,数控机床的诞生解决了现代社会对产品多品种、多样化、中小批量的明显增加、高质量、高效率的加工要求等问题,促使机械加工的全过程与柔性自动化水平不断提高。随着微电子技术、交流调速理论、现代控制理论等的不断发展,以及新型大功率半导体器件如大功率晶体管(GTR)、绝缘栅双极型晶体管(IGBT)和智能模块(IPM)不断成熟,并越来越多地应用于交流调速系统,其性能已达到或超过直流调速系统的水平,使得交流调速系统在数控机床中的应用越来越广泛。

1.主轴调速系统的要求

在数控机床中,交流调速系统主要应用于主轴驱动控制。而交流调速系统的调速范围和最高转速及在各种切削条件下获得的最佳切削速度,成为高精度、高效率完成加工过程的主要因素;即交流调速系统的性能在某种程度上决定了数控机床的性能及其等级。因此,对主轴及其调(变)速系统提出了更高的要求。

(1)调速范围宽

主轴的调速范围决定了数控机床加工时切削速度的选择范围,它对生产效率和工件的加工精度及表面质量有着很大的影响。对于像数控加工中心类的机床,其要求的调速范围就更宽了。

目前,主轴的恒转矩调速范围可达1∶100,恒功率调速范围可达1∶30。

(2)无级调速为主

为适应不同的加工条件,数控机床要求主轴调速采用无级调速,以便减少中间传递环节,提高变速的可靠性,简化主轴箱。

为满足数控机床低速强力切削的需要,在主轴电动机的低速段常采用带有机械减速装置的分段无级调速的方法进行调速。

(3)具有四象限驱动能力

要求主轴在正、反向转动时,都具有自动加、减速控制功能,且加、减速的时间越短越好。有些主轴运转的加速,在1s内可从静止达到6000r/min。

(4)具有位置控制能力

对于具有螺纹加工和自动换刀及恒线速加工等功能的数控机床,主轴还必须具有进给(C轴)功能和定向(准停)功能。

2.主轴的调(变)速配置方式

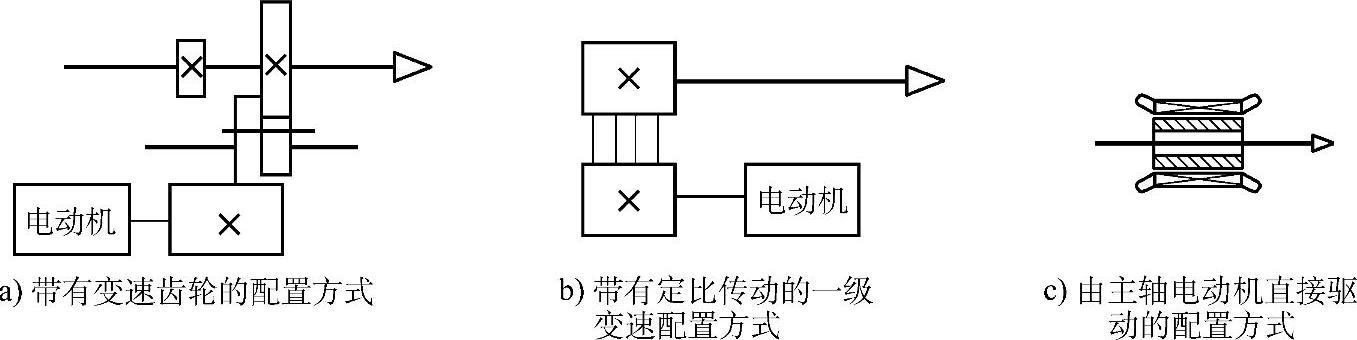

根据数控机床的类型和大小及其适应不同的加工要求,其主轴的调(变)速(传动)配置方式可分为三类。

(1)带有变速齿轮的配置方式

这是大、中型数控机床采用较多的调(变)速配置方式,见图2-31a。主轴电动机可无级调速,又通过使用双联滑移齿轮进行两级变速,实现了分段无级调速,扩大了其调速范围。同时,通过齿轮降速又扩大了输出扭矩,满足主轴低速强力切削时所需扭矩。

图2-31 主轴的调(变)速配置方式

该配置方式用液压拨叉或电磁离合器来改变滑移齿轮的位置,实现变速操作。

(2)带有定比传动的一级变速配置方式

这是对主轴要求转速高、变速范围不大且低转距特性的数控机床常采用的调(变)速配置方式,见图2-31b。通过主轴电动机无级调速即满足加工工艺要求,再经过同步齿形带传动,带动主轴运转。其具有传动平稳、噪声低、结构简单、安装调试方便等优点。

(3)由主轴电动机直接驱动的配置方式

这种配置方式是将驱动电动机与主轴用联轴器连接起来,或采用主轴与驱动电动机转子组装在一起的内装式电动机(简称电主轴)进行驱动,见图2-31c。该配置方式既精简了主轴结构,又提高了主轴的刚度和起动与停止的响应特性、减少振动和噪声,但由于其输出扭矩小及温度高等不足的存在,制约了其发展与推广,这些都有待于进一步研究与提高。

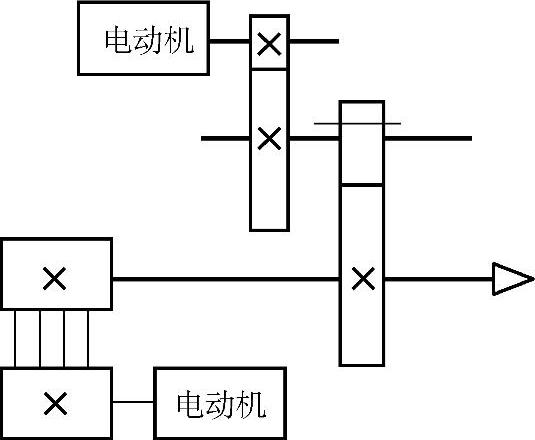

(4)用两个电动机分别驱动的配置方式

这种配置方式是将图2-31中的a与b结合起来而得到的,其具有两种配置方式的性能,见图2-32。低速时,上面的电动机通过两级齿轮降速,满足低速强力切削的要求,扩大调(变)速的范围和恒功率区;高速时,下面的电动机通过同步齿形带传动使主轴运转,传动平稳且噪声小。但这种配置方式用了两台电动机,结构较为复杂。

3.主轴调速的方法

图2-32 两台电动机驱动配置方式

主轴调速由所用驱动电动机来决定其调速的方法,若采用直流伺服电动机时,常用晶闸管(SCR)三相反并联逻辑无环流可逆调速系统。现代数控机床基本都采用三相交流电动机进行驱动,在此仅介绍一些交流调速的方法及其发展动向。

变频调速在数控机床的主轴驱动中得到了广泛应用。其分为恒磁通控制方式、恒电流控制方式和恒功率控制方式等多种。

正弦波脉宽调制(SPWM)调速是先将50Hz交流电经二极管不可控整流并电容滤波形成恒定的直流电送入逆变器主电路,逆变器的开关元件经正弦波和三角波调制后,按一定规律通断,从而获得等幅不等宽的矩形波,即输出频率和电压均可调且等效于正弦波的脉冲序列,实现了变频调速。

矢量控制调速在变频调速中应用得越来越多,它通过对三相异步电动机的等效变换关系,将其等效于直流电动机,再按直流电动机极其简单的规律对其定子电流、电压及相位进行控制,从而实现对三相异步电动机的变频调速,并获得与直流电动机相近的控制特性。

直接转矩控制方式是以转矩比较调节环和定子磁链比较调节环为核心。利用三相异步电动机的转矩和定子磁链及其模型输出的定子磁链相位,直接对逆变器桥臂的通断状态进行控制。同时,它还消除了对转子参数的依赖,简化了控制系统,实现了直接控制三相异步电动机转矩的目的。这种控制方式能使转矩响应时间控制在一个节拍以内,且无超调,并获得了比矢量变换控制更好的动态性能,控制精度也得到了很大的提高。

总之,随着电力电子技术和微电子技术及现代控制理论的发展,再加上大功率电力电子器件的不断涌现,都促进了交流调速系统的快速发展,其全数字化、智能化的追求目标,将随着微机的发展及其更广泛的应用而指日可待。

有关电器控制技术及应用的文章

图2-21 双流制动控制电路数控机床的主轴及其控制系统的性能在某种程度上决定了机床的性能及其等级。因此,在数控机床的发展进程中,对主轴及其控制系统的要求也越来越高。数控机床的辅助功能指令M06和M19指令对其有效。定向过程一般由PLC或数控装置来进行控制。当主轴转动或停止时,数控装置发出定向指令后,立即控制主轴电动机加速或减速至某一定向速度(较慢),主轴立即处于定向状态。......

2023-06-15

跟踪补偿是指以无功补偿投切装置作为控制保护装置,将低压电容器组补偿在大用户0.4kV母线上的补偿方式。但是,跟踪补偿所需的自动投切装置较随机补偿或随器补偿的控制保护装置复杂,功能更完善,初投资也大一些。......

2023-06-23

CNC装置又称计算机数控装置,是数控机床的中枢指挥系统。经输入装置传入CNC装置中。通过寻找基点或节点的坐标,工件轮廓被描述,且CNC以微小线段的形式表示一个周期内的位置增量。......

2023-06-23

众所周知,数控机床对工件的加工是靠加工程序中的各种指令来完成的。为了维修的方便,现将一些常用的辅助功能M指令介绍如下;1.M00指令该指令用于数控机床在加工过程中,对工件和刀具的尺寸测量、手工换刀、手动变速等操作。不同的数控系统,其表示的方法也有所不同。......

2023-06-15

如图8-16所示为采用低同步晶闸管的串级调速系统,图中,M为电动机,NB为逆变变压器,ZPZ为转子整流器,KPZ为晶闸管逆变器。根据负载对静、动态调速性能要求的不同,串级调速可以采用开环控制和闭环控制系统。通常采用转速和电流双闭环串级调速系统。图8-18接触器控制电路为了进一步提高串级调速系统的性能,实现宽调和精调,扩大应用范围,可以利用微机实现的闭环调速系统,借以调节空调风机的风量。......

2023-06-25

下面以TK1640数控车床的电器控制电路为例,对其进行简要的分析和介绍。通过对其分析,了解该数控车床的机械及其他部分与电器控制系统之间的配合关系,以及电器控制系统在整个设备中所处的地位和作用。TK1640数控车床的电器控制电路由强电电路、交流和直流控制电路、电源电路及辅助电路等组成。最终达到对TK1640数控车床电器控制电路的全面掌握。......

2023-06-15

实操目的1.通过实操训练,进一步加强对三相异步电动机控制电路图的阅读能力。实操内容及其步骤1.检查各个电器的型号和规格是否符合要求;2.按使用的变频器说明书提供的电路图进行接线;3.检查接线无误后,通电进行调速,并注意观察三相异步电动机的转速变化情况;4.实操结束后,要进行归纳总结,写出实操报告。......

2023-06-15

图2.3 晶闸管三相整流器可逆电路环流晶闸管直流可逆调速系统的主电路由两台变流器反并联组成,当两台变流器工作时,在它们之间会产生环流。当VR组工作在整流状态时,LP3和LP4同时流过直流电流IdF和脉动环流ip,电抗器饱和,由LP1、LP2限制环流。图2.4 三相桥反并联变流器脉动环流......

2023-06-19

相关推荐