第7章包装饮用水本章主要介绍了天然矿泉水的定义、分类;矿泉水的分布规律、理化特征、评价;饮用天然矿泉水的生产工艺、设备及质量问题;饮用纯净水的定义及产品标准;饮用纯净水的生产工艺;膜分离技术。我国已制定了饮用天然矿泉水和瓶装饮用纯净水的国家标准,且在我国包装饮用水行业中,饮用纯净水所占的份额最大,其次是饮用矿物质水、天然饮用水和饮用天然矿泉水。......

2023-12-05

7.2 饮用纯净水

饮用纯净水(purified drinking water)是包装饮用水中产量最大、发展最快的品种。2009年,我国包装饮用水达到3159万吨,其中纯净水产量约1600万吨,年人均消费量达到12kg。结合我国饮用纯净水的发展情况,本节具体介绍纯净水的定义、分类、生产工艺及膜分离技术。

7.2.1 饮用纯净水的定义

饮用纯净水是以符合生活饮用水卫生标准的水为原料,通过电渗析法、离子交换法、反渗透法、蒸馏法及其他适当的加工方法制得的,密封于容器中且不含任何添加物可直接饮用的水。

从以上定义可以看出,纯净水在加工过程中去除了水中的矿物质、有机物及微生物等物质,除水外,几乎不含任何营养元素。根据现行的国家标准《瓶装饮用纯净水》(GB17323—1998)及《瓶(桶)装饮用纯净水卫生标准》(GB17324—2003)的规定,饮用纯净水的原料用水必须符合《生活饮用水卫生标准》(GB5749—2006)的要求,饮用纯净水产品感官指标如下:色度≤5度,并不得呈现其他异色;浊度≤1度;无异臭、异味;肉眼可见物不得检出。

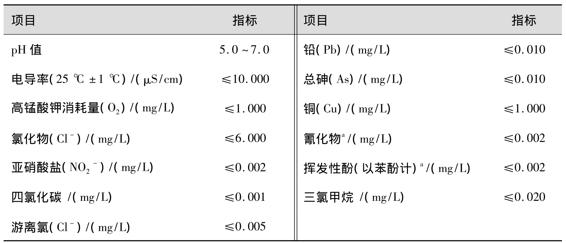

饮用纯净水理化指标必须符合表7.3。

饮用纯净水微生物指标:菌落总数≤20个/mL;大肠菌群≤3MPN/100mL;霉菌和酵母、致病菌(沙门菌、志贺菌、金黄色葡萄球菌)不得检出。

饮用纯净水起源于美国,经香港传入深圳、广州,然后才在我国各地兴起。我国1991年才在深圳建立起第一条饮用纯净水生产线,尔后,一些大型的饮料企业相继开始生产纯净水。目前,我国的饮用纯净水产量已远远超过了矿泉水,在软饮料行业中稳居第一,这主要是因为纯净水的生产工艺简单、产品成本低廉,而且纯净水厂的建设与矿泉水不同,不需要经过国家有关部门对水源进行考核、评价、鉴定等程序。

表7.3 饮用纯净水理化指标

注:a仅限于蒸馏水。

7.2.2 纯净水生产的主要设备

纯净水生产的设备主要包括水处理设备及灌装系统设备。水处理设备主要有多介质过滤器、活性炭过滤器、离子交换树脂床(柱)、微滤设备、超滤设备、反渗透设备、电渗析设备、蒸馏设备、紫外线灭菌器、臭氧杀菌机等,这些设备与水处理设备一致,详见水处理章节内容。灌装系统主要包括自动洗瓶(冲瓶)机、常压灌装机、封盖机等,与果汁饮料、乳饮料的灌装系统一致,此处不再赘述。

7.2.3 纯净水的生产工艺

目前,纯净水的生产主要有高温蒸馏法和反渗透(膜过滤)法,而以反渗透法最为典型、常用。饮用纯净水的生产过程通常由预处理、软化脱盐和后处理三部分组成。

预处理主要是去除水中的悬浮物质、胶体物质、异色和异味等。主要包括物理方法、化学方法和电化学方法等。物理方法有澄清、砂滤、脱气、膜过滤、活性炭吸附等;化学方法有混凝、加药杀菌、消毒、氧化还原、络合、离子交换等;电化学方法有电凝聚等。

软化脱盐主要是去除水中的钙、镁、铁、锰等阳离子和碳酸根离子、硫酸根离子、氯离子等阴离子,脱除无机盐,降低水的硬度。主要包括电渗析、反渗透、离子交换等方法。

后处理主要是杀菌和包装等,包括紫外杀菌、臭氧杀菌、终端过滤(微滤、超滤等)。

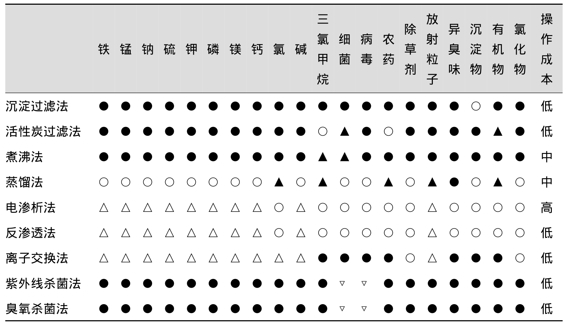

纯净水的生产工艺应根据水源的具体情况来确定,我国各地的水质差异较大,因此在考虑饮用纯净水的生产工艺和生产设备时,必须对其水质进行全面分析,才能匹配较为理想的生产工艺和设备。尽管纯净水可以通过蒸馏、离子交换、电渗析、反渗透等多种工艺来进行,但不同的生产方法生产的纯净水在质量上有较大的差距,且不同方法的生产成本也有较大差异。因此,在实际生产中,应根据水质情况和生产企业的自身条件来选择适宜的工艺和设备,以生产出合格的产品。不同处理方式对水的净化效果比较如表7.4所示。

表7.4 不同处理方法对水的净化效果比较

注:○全部去除;△90%~99%去除;▲部分去除;●不能去除;▽杀灭。

从以上不同处理方法的效果比较可以看出,以反渗透和电渗析的处理效果最好,其次是蒸馏法,但由于电渗析法的成本较高,蒸馏法不能有效去除农药残留物、放射性粒子及三氯甲烷等有机物,所以纯净水生产中反渗透法是最常用的生产方法。

7.2.3.1 蒸馏法生产工艺

蒸馏法生产的纯净水又叫蒸馏水,一般是原水经过过滤、软化、消毒等预处理后,然后通过高温加热成蒸汽,再冷凝成蒸馏水,最后灌装成纯净水产品。

【工艺流程】

蒸馏法工艺制得的纯净水电导率比反渗透法制得的纯净水要低,且在蒸馏时具有杀菌作用,所以有的企业在蒸馏工序后没有使用灭菌工序。但为安全起见,一般在蒸馏后仍需杀菌操作,这是因为在从蒸馏器到杀菌机之间的蒸馏水贮罐和管道有可能受到微生物污染。蒸馏法工艺需要高温加热和低温冷凝,故能耗特别高,且水的口感没有反渗透的好,也不能有效去除水中的低分子物质和异味,因而在饮用纯净水的生产中不如反渗透法使用广泛。

7.2.3.2 反渗透生产工艺

近几年来,纯净水工业得到了迅速发展,这与膜分离技术的应用是密不可分的,特别是反渗透技术的应用推动了纯净水生产工艺的变革。现在的纯净水一般都是用反渗透法生产的,原水在经过多层过滤如多介质过滤、活性炭过滤后,最后再经过二级反渗透过滤。在反渗透法中有时也结合使用离子交换法或电渗析法,而单独使用离子交换或电渗析法的比较少。

【工艺流程】

在此工艺中膜分离技术得到了充分的应用,工艺中微滤一般采用5μm的精密过滤和1μm的保安过滤。在超滤时,一般选用0.2μm左右的超滤膜,最后再经过二级反渗透膜过滤,一级反渗透后所得水的电导率<20μS/cm,二级反渗透后水的电导率<10μS/cm。臭氧杀菌后再经过0.1μm的终端过滤,可将杀灭后的细菌、病毒等微生物有效滤除,得到高品质的纯净水。

反渗透法工艺具有脱盐率高、产量大、水质稳定、产品口感好、终端过滤器寿命长、劳动强度小、能耗低等显著优点,因而在生产中得到广泛应用。缺点是需要高压泵,原水利用率只有75%~80%,各种滤膜需要定期清洗、更换。

7.2.3.3 纯净水生产中的膜分离技术

膜分离技术是指用天然或人工合成的高分子膜,在外加压力、化学位差或电场作用下,对双组分或多组分的溶液进行分离、分级、提纯和富集的技术。纯净水生产中经常使用的膜分离技术有微滤(microfiltration,MF)、超滤(ultrafiltration,UF)、反渗透(reverseosmosis,RO)和纳滤(nanofiltration,NF)。在膜分离发展史上,首先出现的是微滤和超滤,随后发展出现了反渗透和纳滤,这四种膜在外加推动力的作用下,溶剂和某些溶质能够透过膜,而其他溶质被膜截流,从而实现分离目的。这四者组成了一个可分离从离子到微粒的膜分离技术:MF能有效地去除细菌;UF能去除全部病毒和部分高分子有机物;RO能脱除无机盐;NF介于超滤和反渗透之间,能去除低分子有机物和无机盐。

微滤又称微孔过滤,它属于精密过滤,其基本原理是:筛分过程,膜孔径为0.1~10μm,能截留悬浮物、细菌、部分病毒及有机胶体物质,允许溶解性固体(无机盐)等通过,操作压力一般为0.01~0.2MPa,微滤膜为对称膜。(www.chuimin.cn)

超滤是介于微滤和反渗透之间的膜过滤,基本原理也是筛分过程,膜孔径为0.001~0.1μm,能截留相对分子质量大于500的大分子物质、胶体和微粒,操作压力为0.1~0.5MPa,超滤膜有对称膜和非对称膜。

反渗透是自然界中渗透现象的逆过程,又叫逆渗透,其原理是:以压力差为推动力,从溶液中分离出溶剂的膜分离过程,膜孔径为0.0001~0.001μm,能有效脱除无机盐、有机物、胶体、细菌及病毒等,操作压力为1~10MPa,反渗透膜有非对称膜和复合膜。

纳滤是介于超滤和反渗透之间的膜分离技术,分离原理是:压力驱动下的筛分过程,膜孔径为1nm左右,对二价或多价离子及相对分子质量介于200~1000的有机物有较高脱除率,对脱除水中Ca、Mg离子等硬度成分、三卤甲烷中间体、异味及色度物质、农药、合成洗涤剂、可溶性有机物及蒸发残渣有特效,操作压力比反渗透更低,一般为1MPa左右(故纳滤又称为“低压反渗透”或“疏松反渗透”),纳滤膜有非对称膜和复合膜。

(1)微滤膜 一般说来,微滤膜是指一种孔径为0.1~10μm,高度均匀,具有筛分过滤作用为特征的多孔固体连续介质。依据微孔形态的不同,微滤膜可分为两类:弯曲孔膜和柱状孔膜。弯曲孔膜的微孔结构为交错连接的曲折孔道形成的网络,而柱状孔膜的微孔结构为几乎平行的贯穿膜壁的圆柱状毛细孔结构。弯曲孔膜是最为常见的微滤膜,因其微孔的网络结构,其孔隙率较高,一般为35%~90%,而柱状孔膜的空隙率较低,一般小于10%,但由于柱状孔膜的膜厚通常在15μm以下,较通常的弯曲孔膜小,因此膜的通量还是可观的。微滤膜的另一个重要指标为孔径分布,膜的孔径可以用标称孔径或绝对孔径来表征。绝对孔径表明等于或大于该孔径的粒子或大分子均会被载留,而标称值则表示该尺寸的粒子或大分子以一定的百分数(95%或98%)被载留。微滤膜材料有混合纤维酯、硝酸纤维素、聚偏氟乙烯、醋酸纤维素、再生纤维素、聚酰胺、聚四氟乙烯以及聚氯乙烯等,微滤膜都是对称膜,操作压力的波动对其截留效果影响不大。

微滤能有效除去水中的固体微粒、有机胶体、细菌等杂质,是纯净水生产中保证产品质量必不可少的精滤工序。

(2)超滤膜 超滤膜也是多孔膜,分离截留的原理为筛分,小于孔径的微粒随溶剂一起透过膜上的微孔,而大于孔径的微粒则被截留。但在实际应用中一般不以孔径表征超滤膜,而是以截留相对分子质量来表征,超滤膜的截留相对分子质量为500,膜上微孔的尺寸和形状决定膜的分离效率。

超滤膜的结构一般由三层结构组成。即最上层的表面活性层,致密而光滑,厚度为0.1~1.5μm,其中细孔孔径一般小于10nm;中间的过渡层,具有大于10nm的细孔,厚度一般为1~10μm;最下面的支撑层,厚度为50~250μm,具有50nm以上的孔,主要起支撑作用,提高膜的机械强度。膜的分离性能主要取决于表面活性层和过渡层。

根据膜材料的不同,超滤膜可分为无机膜和有机膜,无机膜主要有陶瓷膜和金属膜;有机膜主要是由高分子材料制成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚偏氟乙烯等。超滤膜均为不对称膜,根据膜形状的不同,可分为板式膜、管式膜、卷式膜、中空纤维膜等。

无机膜中,陶瓷超滤膜在家用净水器中应用比较多。陶瓷膜寿命长,耐腐蚀,但出水有土味,影响口感,同时陶瓷膜易堵塞,不易清洗。中空纤维超滤膜由于具有填充密度大,有效膜面积大,纯水通量高,操作简单,容易清洗等优势,被广泛应用于纯净水行业,是公认的好滤材。

超滤膜的工作条件取决于膜的材质,如醋酸纤维素超滤膜适用的pH值为3~8;三醋酸纤维素超滤膜适用的pH值为2~9;芳香聚酰胺超滤膜适用的pH值为5~9,温度0~40℃;而聚醚砜超滤膜的使用温度则可超过100℃。

超滤是利用膜表面孔径的机械筛分作用,以及膜孔阻塞、阻滞作用和膜表面及膜孔对杂质的吸附作用,在外力的作用下,被分离的溶液以一定的流速沿着超滤膜表面流动,溶液中的溶剂和低相对分子质量物质、无机离子,从高压侧透过超滤膜进入低压侧,并作为滤液而排出,而溶液中高分子物质、胶体微粒及微生物等被超滤膜截留,溶液被浓缩并以浓缩液形式排出,从而实现溶液中不同物质的分离。

在超滤过程中,由于被截留的杂质在膜表面上不断积累,会产生浓差极化现象,当膜面溶质浓度达到某一极限时即生成凝胶层,使膜的透水量急剧下降,这使得超滤的应用受到一定程度的限制。为此,需通过试验进行研究,以确定最佳的工艺和运行条件,最大限度地减轻浓差极化的影响,使超滤成为一种可靠的反渗透预处理方法。影响浓差极化的因素有料液流速、操作压力、温度、运行周期、进料浓度、料液的预处理、膜的清洗。减缓浓差极化的措施有两种:①提高料液的流速,控制料液的流动状态,使其处于紊流状态,让膜面处的液体与主流更好地混合;②对膜面不断地进行清洗,消除已形成的凝胶层。

超滤技术是目前使用最为广泛的膜分离技术,在纯净水的生产中一般是在微滤工序之后进行超滤,能进一步起到精滤的作用。

(3)反渗透膜 反渗透技术的原理是在高于溶液渗透压的作用下,依据其他物质不能透过半透膜而将这些物质和水分离开来。反渗透膜属于半透性膜,膜孔径非常小,因此能够有效地去除水中的溶解盐类、胶体、微生物、有机物等。反渗透系统具有处理水质好、能耗低、无污染、工艺简单、操作简便等优点。

反渗透膜一般由高分子材料制成,表面微孔的直径一般在0.5~10nm,透过性的大小与膜本身的化学结构有关。有的高分子材料对盐的排斥性好,而水的透过速度并不好;有的高分子材料化学结构具有较多亲水基团,因而水的透过速度相对较快。因此,性能优良的反渗透膜应当具有适当的渗透量和脱盐率。

反渗透膜的结构,有非对称膜和复合膜两类。当前使用的膜材料主要为三醋酸纤维素和芳香聚酰胺类。其膜组件有中空纤维式、卷式、板框式和管式。可用于分离、浓缩、纯化等化工单元操作,主要用于纯水制备和水处理行业中。

衡量反渗透膜性能的主要指标有产水量、脱盐率和透盐率、回收率。

产水量指反渗透系统的产水能力,即单位时间内透过反渗透膜的水量,通常用t/h或gal/d表示。

脱盐率指反渗透膜截留无机离子的百分率;透盐率指无机离子透过反渗透膜的百分率。其计算公式为:透盐率=产水浓度/进水浓度×100%;脱盐率=(1-透盐率)×100%。

回收率指反渗透膜系统中透过液的量占进水量的百分比。回收率依据预处理的进水水质及用水要求而定,计算公式为:回收率=(产水量/进水量)×100%。

(4)纳滤膜 纳滤膜是一种特殊而又很有前途的分离膜品种,它截留的相对分子质量为100~1000。纳滤膜的表面分离层由聚电解质所构成,对离子有静电相互作用,所以对无机盐有一定的截留率。从结构上看,纳滤膜大多是复合型膜,即膜的表面分离层和它的支撑层的化学组成不同。

商品化纳滤膜的膜材质主要有醋酸纤维素、磺化聚砜、磺化聚醚砜和聚乙烯醇等,无机材料制备的纳滤膜目前也已商品化。纳滤膜组件主要有卷式、中空纤维式、管式及板框式等。卷式、中空纤维式膜组件由于膜的充填密度大、单位体积膜组件的处理量大而常用于水的脱盐软化处理过程,而对含悬浮物、黏度较高的溶液则主要采用管式及板框式膜组件。工业上应用最多的是卷式膜组件,它占据了绝大多数陆地水脱盐和超纯水制备市场。

影响纳滤膜过滤效果的因素有工作压力、操作温度和物料流速。压力越高,料液透过膜的通量越大,但高压会导致膜的致密化而使得通量逐渐降低。温度对膜通量影响较大,温度升高,溶质和溶剂的扩散系数增大,黏度降低,从而增大膜通量。一般而言,高的料液流速可以减小浓差极化或沉积层的形成,从而提高渗透通量。但要考虑纳滤膜的耐压能力,一般流速越快,压力越大,所以必须选择合适的料液流速。

微滤、超滤、反渗透及纳滤四种膜在水处理中的性能比较如表7.5所示。

表7.5 微滤膜、超滤膜、反渗透膜及纳滤膜的比较

除了天然矿泉水和纯净水外,饮用矿物质水、饮用天然泉水和其他天然饮用水在我国包装饮用水市场中也占有较大的比例。饮用矿物质水是在纯净水的基础上根据人体需要,合理添加了镁、钾、硫、氯等矿物质元素。它比矿泉水更纯净,比纯净水更科学,可以在补充体内水分的同时满足身体对矿物质的需求。其生产工艺和纯净水一致,只是需要添加KCl和MgSO4等矿物质进行调配处理,一般以城市自来水为原水,再经过纯净化加工,添加矿物质,杀菌处理后灌装而成。矿物质水中的钾、镁离子对维持人体健康具有重要意义,是骨骼、牙齿、柔软组织、肌肉、血液及神经细胞里的重要组成物质,且这些矿物成分都是人体在运动中最容易流失的。矿物质水中的这些矿物质元素是以游离状态存在的,易于被人体所吸收,在补充人体水分的同时可及时补充流失的有益矿物质元素,是一种健康饮品。饮用矿物质水占我国包装饮用水市场份额的28%左右,以康师傅矿物质水为代表。

饮用天然泉水和其他天然饮用水是采用自然涌出的或经钻井采集的泉水、未受污染的水井、水库、湖泊或高山冰川等且未经过公共供水系统的水源制成的制品。其生产工艺相对简单,只是经过简单的水处理,除去水中的悬浮物质、胶体物质及气体等杂质,适度降低水的硬度,经灭菌处理后灌装而成。天然饮用水的水源没有受到污染,微生物种类及含量少,可以直接饮用。但为了保证产品的稳定性,一般需要进行适宜的水处理。天然饮用水以农夫山泉品牌为代表。

思考题

1.我国对包装饮用水的定义,我国将包装饮用水分为哪几类?

2.我国对天然饮用矿泉水的定义、分类及其区别。

3.含气天然饮用矿泉水和不含气天然饮用矿泉水的生产工艺有何区别?

4.天然矿泉水生产中经常出现哪些质量问题,如何防止?

5.反渗透法生产饮用纯净水的工艺与蒸馏法有什么区别?

6.简述微滤、超滤、反渗透和纳滤这四种膜分离技术的基本原理。

有关软饮料工艺学的文章

第7章包装饮用水本章主要介绍了天然矿泉水的定义、分类;矿泉水的分布规律、理化特征、评价;饮用天然矿泉水的生产工艺、设备及质量问题;饮用纯净水的定义及产品标准;饮用纯净水的生产工艺;膜分离技术。我国已制定了饮用天然矿泉水和瓶装饮用纯净水的国家标准,且在我国包装饮用水行业中,饮用纯净水所占的份额最大,其次是饮用矿物质水、天然饮用水和饮用天然矿泉水。......

2023-12-05

不同国家对天然矿泉水有不同的定义。法国饮用天然矿泉水的定义是指由有关管理部门批准具备有效管理条件的开发单位开发的具有医疗特性的水。......

2023-12-05

发动机涂装的主要作用是对发动机起到一定的保护作用和一定的装饰作用。对发动机的涂装通常可分为对发动机总成的涂装、对散热器的涂装和对发动机罩盖的涂装。施涂面漆发动机总成施涂的面漆也叫二道漆。发动机总成通常需涂二道漆,每道漆的厚度为20μm左右,涂二道漆时不宜过厚,以防在发动机使用中产生的热聚力的作用下脱落。......

2023-09-29

男孩要穷着养,女孩要富着养有人提出,“男孩要穷养,女孩子要富养。”男孩子,从小吃苦受罪,历尽沧桑,日后方能有所作为;而女孩要“富”养,生活精致、无忧无虑,优越的生活就像一针强劲的免疫针,使她以后会对抗诱惑,明辨真伪,成为知情识趣、优雅美丽的女子。都说“富养20年,芙蓉出水;穷养20载,宝剑出炉”。当然,不仅女儿要“富养”,儿子在“穷养”为主的同时也有“富养”的问题。......

2023-12-06

饮用矿泉水并非对人人有益。饮用不当,不仅无益,还会影响健康。现代医学认为,早期妊娠妇女、肝硬化患者应禁饮各类矿泉水。肾脏病人、心脏病人、高血压患者应禁饮含氯化钠和碳酸钠的矿泉水。有医学专家临床统计,直接饮用不经处理的生水,引起上述病变的患者数量是不喝生水患者数量的三倍。经常饮用蒸锅水或用蒸锅水煮饭、煮粥,会引起亚硝酸盐在人体内富集而使人体中毒。......

2023-10-19

为能在事故发生后,可迅速、准确、有条不紊地处理事故,尽可能减小事故造成的损失,平时必须做好应急的准备工作,落实岗位责任制和具体措施。上述工具相关单位应指定专人保管,并定期检查保养,使其处良好状态;各重点目标设救援器材柜。3)因消防队、气体防护站、急救中心、保卫部门全部是24h值班,所以这些部门的值班人员要作为各类事故的应急救援第一突击队。③定期召开安全例会,对上述工作进行评审。......

2023-06-23

考评方法:视频提交:1首曲目,由考生在对应级别限定二类中任选。考评要求(十级):十级是本考评系统的最高阶段,此阶段要求能够演奏数量丰富、主题及风格多元的大中小型琴曲,舞台经验丰富,初步具有自己的演奏艺术风格,并有1首以上自己的打谱和移植作品或原创作品,在古琴演奏、教学及研究方面均有所涉猎,并具有一定的艺术成就。......

2023-11-15

从上述诸家对《内经》的分类来看,《素问》《灵枢》两部分内容,基本上是包括了祖国医学基础理论的各个方面。这些都是我们今日研究《黄帝内经》很值得取法的。(一)秦越人与《难经》战国时秦越人,取《素问》《灵枢》中有关经脉、脏腑的文献发挥为《八十一难经》,其中尤以发挥经脉的内容特多,而经脉之中又以发挥脉法最有成就,为后世所称颂。两相比较,《素问·热论》的三阳经症状,都是仲景的太阳证。......

2023-12-03

相关推荐